Entstörkondensatoren

Bitte nicht stören

Immer mehr elektronische Bauelemente werden auf immer weniger Raum zusammengepfercht. Zudem steigen die Schaltfrequenzen in Stromversorgungssystemen. Entstörkondensatoren aus verbesserter Polypropylenfolie sorgen für einen reibungslosen Betrieb.

Miniaturisierung ist ein ständiger Trend. Auch Fortschritte in der Halbleitertechnologie – etwa der Einsatz von MOSFETs und Dioden aus einem Wide-Bandgap-Material (Siliziumkarbid, Galliumnitrid) – verringern die Baugröße elektronischer Komponenten und erhöhen gleichzeitig deren Leistungsfähigkeit. Und durch höhere Schaltfrequenzen lassen sich kleinere passive Bauelemente verwenden, was den Platzbedarf auf der Leiterplatte weiter verringert.

Da immer mehr und immer kleinere elektronische Bauelemente auf engsten Raum montiert werden, reagieren sie immer empfindlicher auf elektrische Störungen oder Interferenzen. Zudem verursachen die höheren Schaltfrequenzen in WBG-Halbleitern mehr HF-Emissionen und erfordern komplexere Designs, um die Emissions-anforderungen der Regulierungsbehörden zu erfüllen. EMI-Unterdrückungs- bzw. Entstörkondensatoren spielen daher eine entscheidende Rolle, denn kritische elektrische und umgebungsabhängige Anwendungen werden immer häufiger mit miniaturisierten Lösungen ausgestattet.

Herausforderungen an die Zuverlässigkeit

Zwei wesentliche Bedenken ergeben sich aus der Miniaturisierung von leistungselektronischen Bauelementen mit hohen Spannungen und höheren Frequenzen: mehr induktives Rauschen und höhere Temperaturen bzw. Verlustleistungsdichten. Diese Einflüsse können die Zuverlässigkeit und die Leistungsfähigkeit elektronischer Geräte erheblich beeinflussen.

Neben dieser Miniaturisierung stehen viele dieser Bauelemente vor der Herausforderung, während ihrer gesamten Lebensdauer unter schwierigen Umgebungsbedingungen ihren Dienst verrichten zu müssen. Beispiele sind:

➔ Elektro- und Hybridfahrzeuge, die höheren Temperaturen und extremen Temperaturzyklen standhalten sollen.

➔ Immer kleinere Solar-Mikro-Wechselrichter und intelligente Energiezähler mit einer erwarteten Lebensdauer von bis zu 25 Jahren ohne Wartung in verschiedensten Umgebungen.

➔ Daten- und Kommunikationssysteme mit immer weniger Platzangebot (und daher höherer Leistungsdichte), um effizientere elektronische Infrastrukturen zu schaffen.

Jobangebote+ passend zum Thema

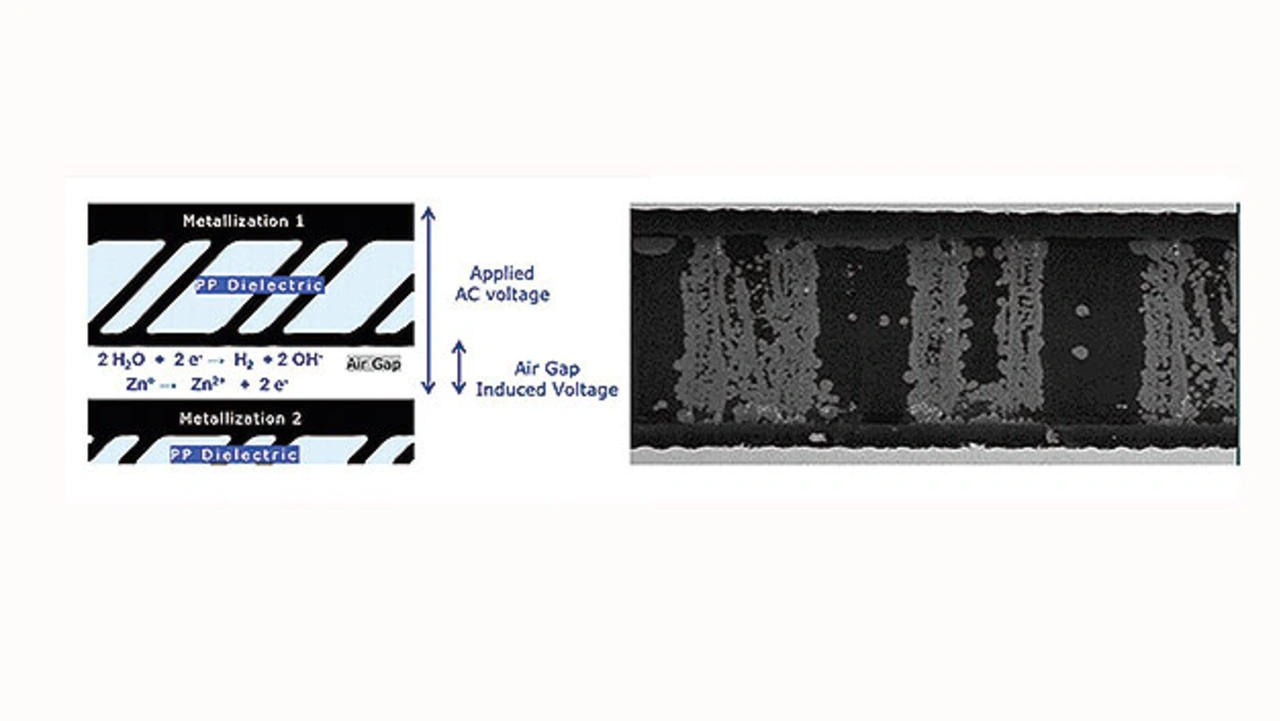

Aufgrund ihrer hervorragenden Stabilität bei hohen elektrischen Feldstärken und ihres extrem niedrigen, stabilen Verlustfaktors bleibt metallisiertes Polypropylen (MKP) das bevorzugte Material für Entstörkondensatoren. Noch wichtiger ist, dass diese Folien im Vergleich zu anderen dielektrischen Folien auch die besten Selbstheilungseigenschaften besitzen. Doch die Kombination aus hohen Temperaturen und hoher Feuchtigkeit wirkt sich erheblich auf das MKP-Material aus, wenn eine Wechsel- oder Gleichspannung angelegt wird. Dadurch altert das Material schneller und es kann vorkommen, dass Kondensatoren komplett ausfallen. Der Grund dafür ist das Phänomen der elektrochemischen Korrosion bei der Zinkmetallisierung (Bild 1).

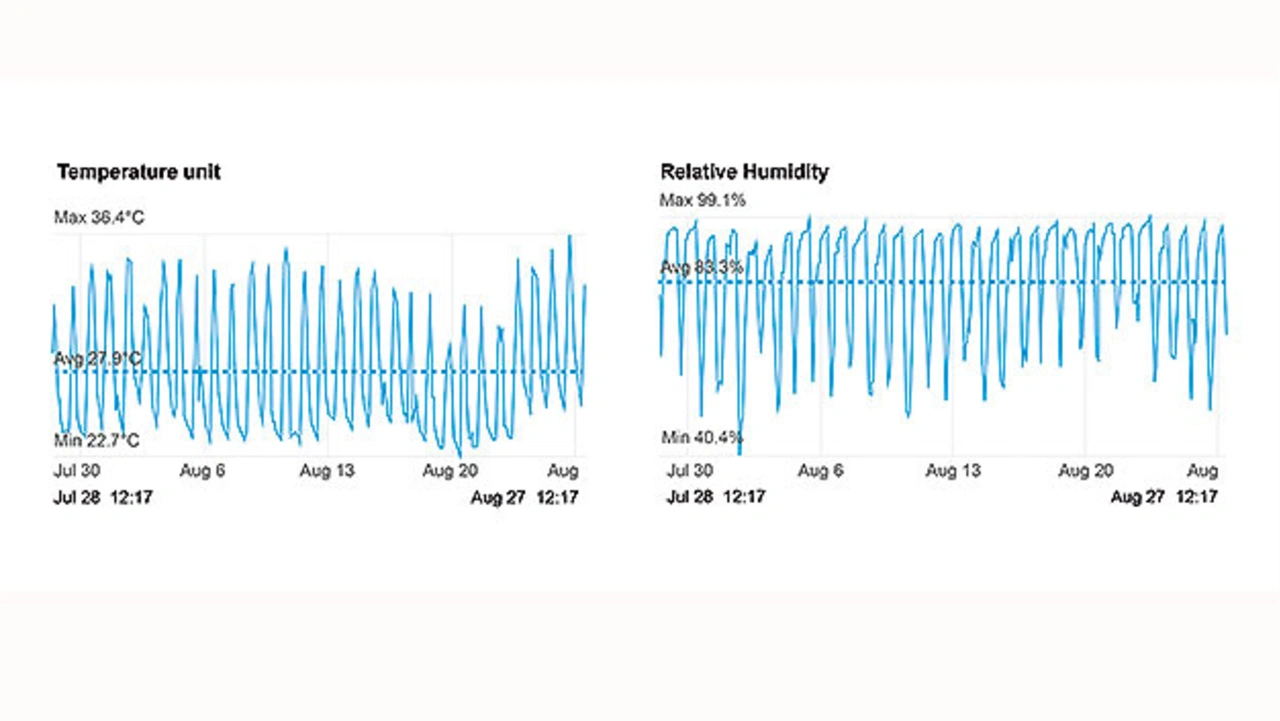

Durch neue Materialien und verbesserte Fertigungsprozesse sind die Folienelemente in Polypropylen-Kondensatoren nun besser geschützt. Damit halten sie Betriebs-bedingungen stand, die sonst ihre Zuverlässigkeit und Leistungsfähigkeit beeinträchtigen würden (Bild 2). Bei kleineren Kondensatoren bleibt die Zuverlässigkeit bei hohen Temperaturen, hoher Luftfeuchtigkeit und hoher Vorspannung (Bias) jedoch eine Herausforderung.

Zuverlässigkeit ermitteln

Ein anerkannter Standard für beschleunigte Lebensdauertests aktiver und passiver Bauelemente in der Elektronikindustrie ist der THB-Test (Temperature, Humidity, Bias) mit Werten von +85 °C und 85 Prozent relativer Luftfeuchtigkeit (rF) unter AC- oder DC-Bias-Bedingungen.

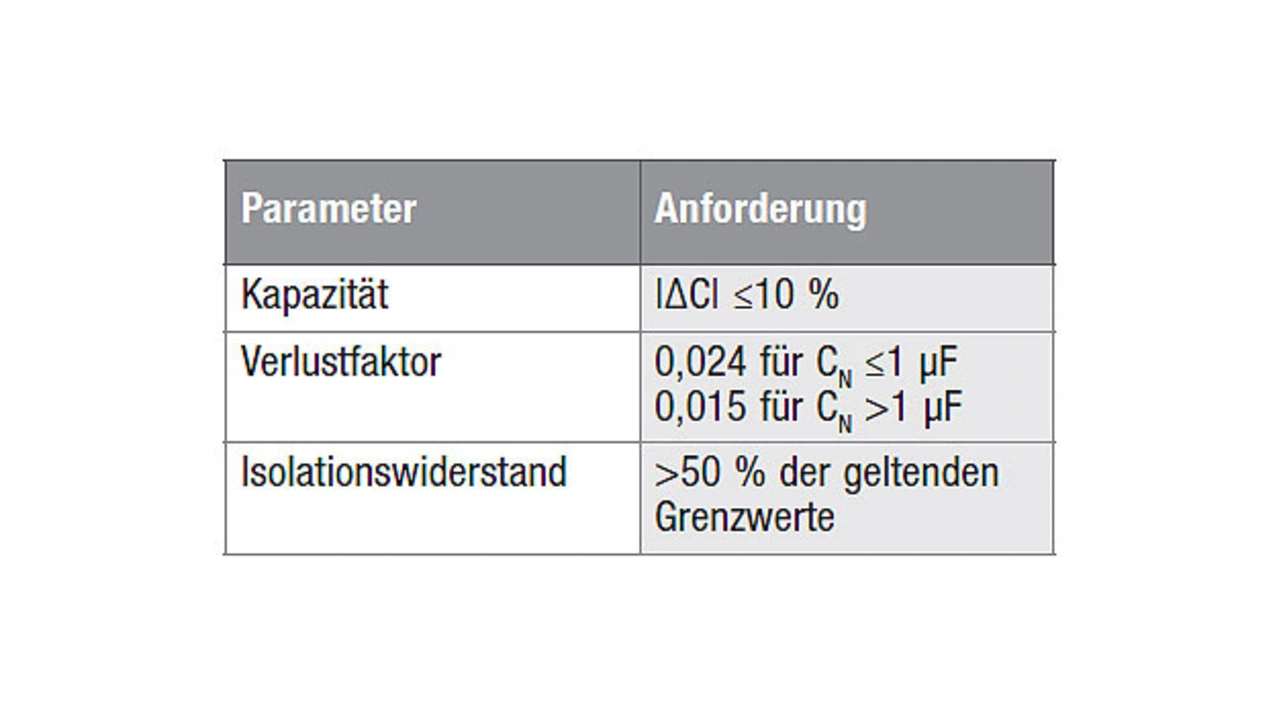

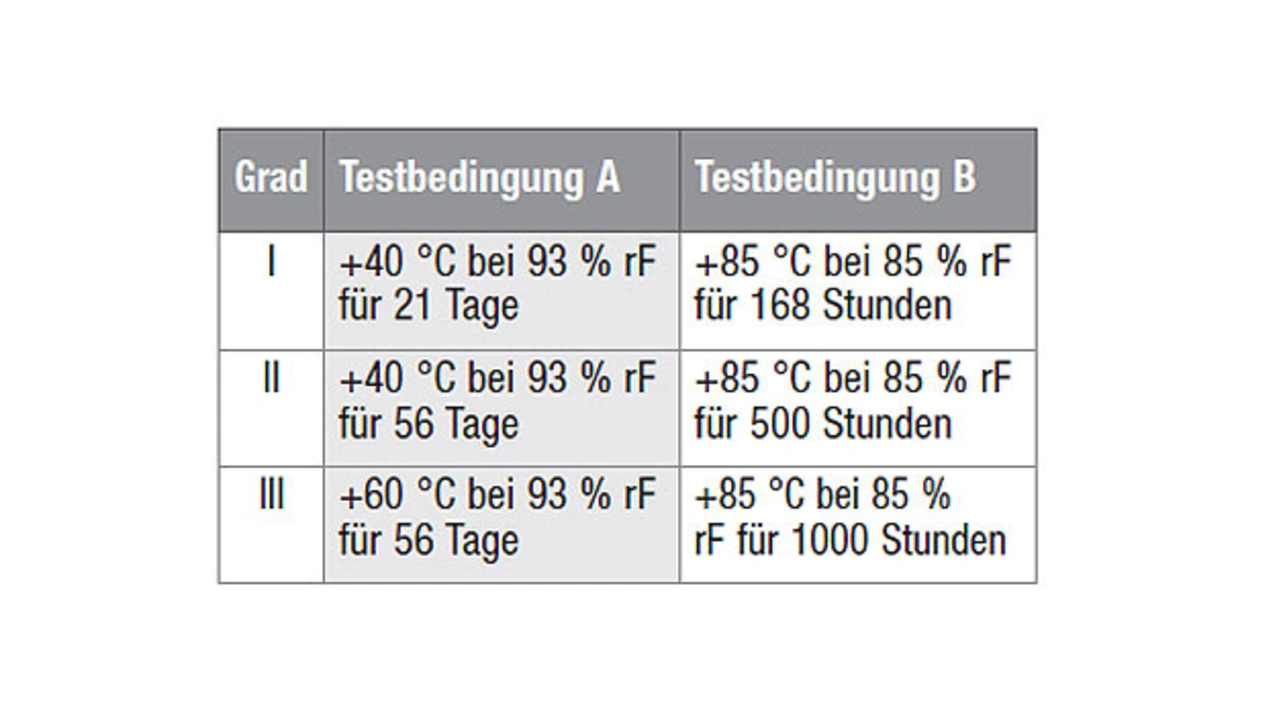

Seit vielen Jahren nutzen Entwickler verschiedener Branchen (einschließlich Automotive, Energie, Consumer und Industrie) diesen Test, um die Zuverlässigkeit ihrer Endprodukte für einen Betrieb von bis zu 25 Jahren unter schwierigen klimatischen Bedingungen zu ermitteln. In jüngerer Zeit wurde der THB-Test als IEC-Norm für Folienkondensatoren zur EMI-Unterdrückung anerkannt. Die Tabellen 1 und 2 führen die verschiedenen Testbedingungen für THB-Tests gemäß IEC 60384-14 auf:

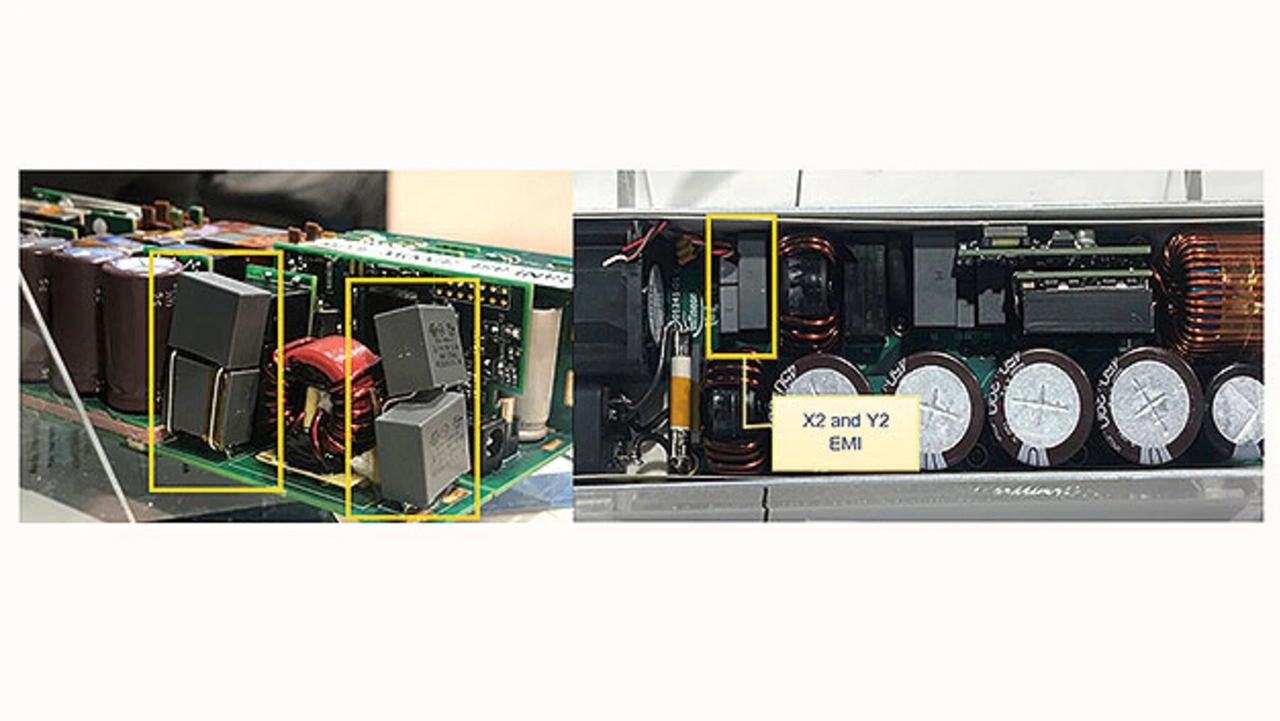

Entwickler, die sicherstellen müssen, dass ihre Produkte die THB-Tests und EMI-Emissionszertifizierung bestehen, stoßen auf zahlreiche Herausforderungen. So kann es schwierig sein, die erforderliche Technologie zu bekommen und mehrere Entstörkondensatoren in Schaltungen mit bereits hoher Bauteildichte zu integrieren. Auch höhere Leistungsanforderungen auf begrenztem Raum sind zu berücksichtigen. Nachfolgend finden sich Beispiele für Schaltungsdesigns mit begrenzter Grundfläche für X2- und Y2-Entstörkondensatoren (Bild 3).

Einige Einschränkungen von Entstörkondensatoren korrelieren mit der Qualität der Folie und dem sie umgebenden Schutz. Die Menge und Art des verwendeten Epoxidharzes, mit dem das Kondensatorelement vergossen ist, sowie das Material und die Dicke des Gehäuses spielen eine entscheidende Rolle für die Zuverlässigkeit. Darüber hinaus gibt es eine mechanische Herausforderung bei der Fertigung von Kondensatoren mit kleineren Kapazitätswerten, denn geringere Werte erfordern weniger Folien- und Metallisierungsmaterial, wodurch das Produkt anfälliger für Schäden durch Feuchtigkeit wird.

Miniaturisierte X2-Entstörkondensatoren

Das Forschungs- und Entwicklungsteam von Kemet hat untersucht, wie sich die Herausforderungen bei der Entwicklung von Entstörkondensatoren bewältigen ließen, die die THB-Testanforderungen erfüllen müssen, ohne die Anforderungen an Miniaturisierung und Zuverlässigkeit herunterzuschrauben.

Die erste Lösung des Unternehmens für raue Umgebungen war die X2-Serie F862, die auf einer verbesserten MKP-Technologie basiert und die AEC-Q200-Qualifikation für Automotive-Anwendungen erfüllt. Einige Jahre später folgte die X2-Serie F863, die eine kompaktere und kostenorientiertere Lösung für den Markt der Unterhaltungselektronik bietet.

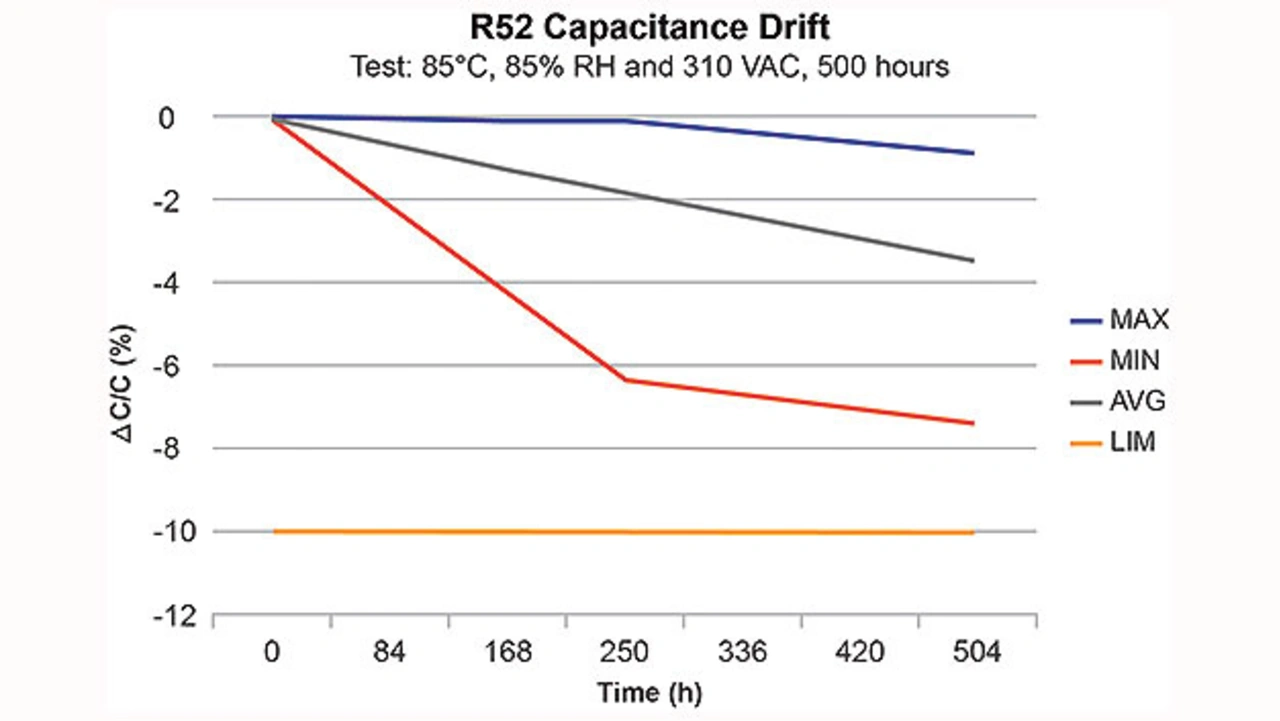

Der neueste Entstörkondensator von Kemet ist der R52, ein X2-Kondensator für raue Betriebsumgebungen, der den neuesten Feuchtigkeits-Robustheitstests nach IEC 60384-14 mit einer Klassifizierung der Klasse IIB entspricht. Er erzielte 500 Stunden in einem beschleunigten Lebensdauertest bei +85 °C und 85 Prozent relativer Luftfeuchtigkeit bei Nennspannung. Bild 4 beschreibt, wie die Kapazität des R52 maximal, durchschnittlich und minimal driftet.

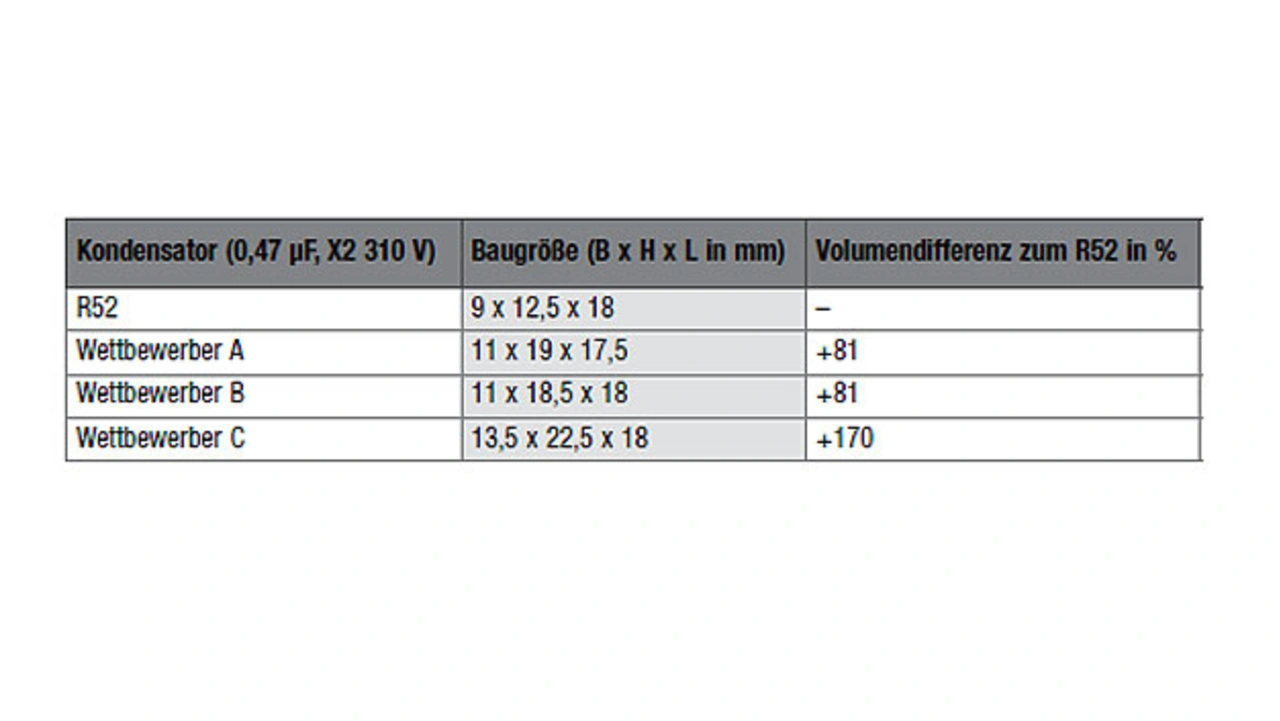

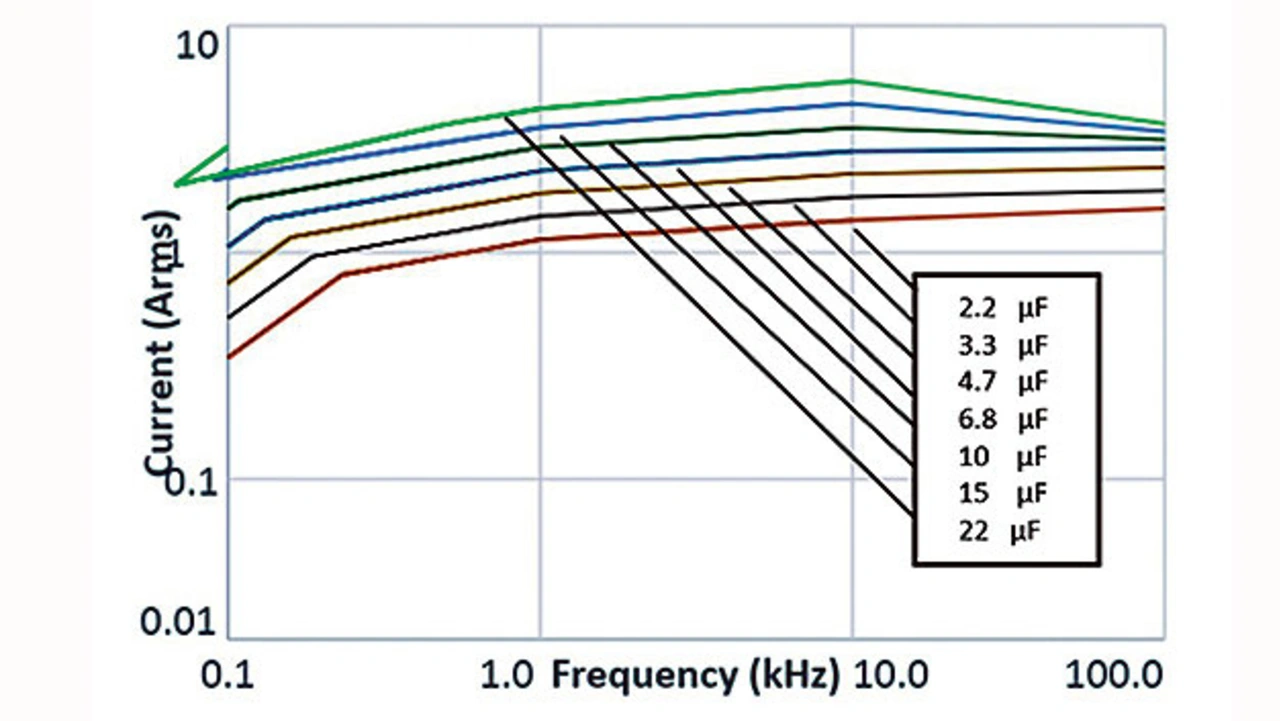

Tabelle 3 vergleicht einen Vertreter der R52-Serie mit vergleichbaren EMI-Lösungen von drei Wettbewerbern bei einer Kapazität von 0,47 µF und eines Anschlussabstands von 15 mm. Im Durchschnitt ist das physische Volumen des R52 um 60 Prozent kleiner als bei jedem anderen X2-Kondensator im gleichen Kapazitätsbereich. Die R52-Technologie erreicht Kapazitätswerte von 10 µF, 15 µF und 22µF. Bild 5 beschreibt die Strombelastbarkeit für verschiedene Kapazitätswerte über die Frequenz.

Durch diese Kennwerte eignet sich der R52 für Designs mit hoher Energiedichte, die umfangreiche Filterung über ein breites Frequenzspektrum erfordern – sowohl parallel als auch in Serie zum Stromnetz. Beispiele dafür sind Frequenzumrichter und Schnellladesysteme für Elektroautos, bei denen Entwickler bevorzugt hochkapazitive, zertifizierte Entstörkondensatoren zusammen mit AC- und DC-Filterlösungen einsetzen, um den Oberwellengehalt am Ausgang von Frequenzumrichtern und Wandlern zu verringern. Der R52 eignet sich auch für kapazitive Stromversorgungen und Powerline-Kommunikationssysteme.

Der Autor

Alexander Nebel

ist Absolvent der Fachhochschule Wiesbaden. Zu Beginn seiner Karriere arbeitete er als Forschungs- und Entwicklungsingenieur im Bereich Hard- und Softwaredesign. Danach wechselte er in den Vertrieb. 2017 kam Nebel zu Kemet, um die europäischen Automobilkunden zu unterstützen. Mit seiner Erfahrung sowohl im Engineering als auch im Vertrieb ist er seit über zehn Jahren als Field Application Engineer tätig. Zusätzlich unterstützt Nebel auch das technische Marketing-Team und organisiert Online-Webinare.