Der Kampf gegen Counterfeits

Wie Standards helfen, Fälschungen zu identifizieren

Spezielle Testhäuser können Fälschungen aufspüren, sogar Standards gibt es dafür. »Doch alle Beteiligten müssen genau wissen, was sie tun, sonst wiegen sich die Auftraggeber in falscher Sicherheit!«, warnt Bernhard Mainz von SafeLab gegenüber Markt&Technik.

Gefälschte Ware möchte niemand einkaufen oder einsetzen und sie dann unwissentlich an die Kunden weitergeben. Das Problem, gefälschte Komponenten zu erkennen, ist zuletzt in der durch Corona und die geopolitischen Spannungen bedingten Knappheit an Bauelementen akut geworden. Denn je weniger Bauelemente auf dem Markt erhältlich sind, umso mehr Fälschungen finden über welche Wege auch immer zu Distributoren, EMS-Dienstleistern und Geräteherstellern. Die durch Corona bedingte außergewöhnliche Knappheit ist zwar inzwischen überwunden, doch auch in der Vergangenheit haben Fälscher schon gutes Geld mit ihren Aktivitäten verdient.

Eingekaufte Ware untersuchen - so geht's

Deshalb hat die Independent Distributors of Electronics Association (IDEA) schon in den frühen 2000er-Jahren Regeln und Standards entwickelt, nach denen die Distributoren ihre eingekaufte Ware untersuchen können, um erstens sicher zu stellen, dass die Qualität stimmt, und zweitens gefälschte Komponenten zu erkennen. Auf diese Weise ist ein Kompendium entstanden, das eine gute Anleitung dafür gibt, wie eine Originalitätsprüfung durchzuführen ist: IDEA-STD-1010.

Darin werden zahlreiche Analyseverfahren vorgestellt, mit deren Hilfe auf Originalität geprüft werden kann, ergänzt durch sehr viele Bilder, die zeigen, welche Analysen angewendet werden und anhand welcher sichtbaren Kriterien Fälschungen erkannt werden können. Damit wollten die Distributoren ein standardisiertes Verfahren entwickeln, um sicherzustellen, keine Fälschungen eingekauft zu haben, und den Kunden zu signalisieren, dass sie nur originale Bauelemente in Umlauf bringen.

Allerdings geht IDEA-STD-1010 nicht besonders in die Tiefe. Dazu ein kurzer Ausflug in den professionellen Test von Bauelementen auf ihre Originalität: Viele Fälschungen lassen sich relativ leicht erkennen. Optische Prüfung mit dem Auge und einfache Oberflächentests reichen aus, um zu sehen, ob beispielsweise die Beschriftung von Chipgehäusen manipuliert wurde.

Jobangebote+ passend zum Thema

Gute Fälschungen entlarven

Doch es gibt auch sehr gute Fälschungen. Um sie zu erkennen, müssen immer aufwendigere und kostspieligere Verfahren angewendet werden, die es erlauben, tiefer ins Gehäuse zu sehen. Beispiele dafür sind Untersuchungen mit Röntgenstrahlen und vielfältige ausgeklügelte chemische Tests, für die spezielle Labore mit teuren Geräten erforderlich sind.

Diese werden im IDEA-STD-1010 erwähnt, aber nicht in der Tiefe behandelt: »IDEA ist ein gutes Werk, um in die Thematik einzusteigen. Auf 40 Seiten werden die wichtigsten Analyseverfahren vorgestellt mit besonderem Augenmerk auf externe Tests, die im Rahmen einer Wareneingangsprüfung durchgeführt werden können«, erklärt Bernard Mainz, Test and Analysis Engineer von SafeLab, einem Unternehmen, das sich darauf spezialisiert hat, Fälschungen zu erkennen, und dazu ein aufwendiges Labor betreibt.

Im Wettlauf gegeneinander: Fälschungs- und Analysemethoden

Doch weil die Fälscher seit dem Beginn der 2000er-Jahre ihre Methoden immer mehr verfeinert haben, mussten ihre Gegenspieler auch die Analysemethoden ständig verbessern – deshalb hat sich seitdem auch auf dem Gebiet der Standardisierung für die Originalitätsprüfung viel getan.

So hat sich als Basisstandard für die Fälschungsanalyse der AS-Standard der Society of Automotive Engineers (SAE) etabliert. Allerdings gibt es verschiedene Varianten – was im Markt immer wieder für Verwirrung sorgt und es den auf Fälschungserkennung spezialisierten Testhäusern nicht einfacher macht.

Zunächst bildete der Aerospace-Standard AS6081 die Grundlage. In diesem Standard werden auch Prüfverfahren und Analyseverfahren erwähnt. Doch ähnlich wie IDEA-STD-1010 wurde auch der AS6081 von Anfang an für die Beschaffung in der Industrie und der Distribution konzipiert, um zu erkennen, aus welchen Quellen die Ware stammt, und eine Anleitung für den sicheren Einkauf zu geben.

Im Gegensatz zu IDEA geht AS6081 stärker auf Strategien im Einkauf ein, um die Zuverlässigkeit der Vorlieferanten und die sichere Herkunft der Bauteile zu verifizieren. Auch hier werden alle wichtigen Analyseverfahren und auch zusätzliche Testmethoden erwähnt und beschrieben, vor allem aber um vorgegebene Prüflosgrößen und Mustermengen erweitert. Darüber hinaus können sich die Distributoren danach akkreditieren lassen. Das gibt der Kundschaft zusätzliche Sicherheit.

Der Standard AS6081 ist inzwischen in der Branche bekannt, die Kunden sind mit den dort aufgeführten Prüfumfängen vertraut – und deshalb wird er nach Beobachtungen von Bernhard Mainz auch häufig nachgefragt. Doch über eines müssten sich alle im Klaren sein: »Es handelt sich um einen Distributionsstandard, der auch Prüfumfänge enthält, nicht aber um einen echten Prüfstandard!«

2017 hat die SAE daher einen echten Prüfstandard für die Bauteilprüfung von EEE-Bauteilen eingeführt, den AS6171. Hier sind die Prüfgrößen, die Testpläne, die Methoden und die Durchführung aufgeführt. »Damit gibt es seit 2017 erstmals einen Standard für die Prüflabore«, freut sich Bernhard Mainz einerseits. Doch ist diese Entwicklung noch nicht gänzlich publik geworden.

AS6081 oder AS6171?

Dass es nun zwei Standards gibt, habe für Verwirrung im Markt gesorgt: »Immer wieder wird der AS6081 als Prüfstandard nachgefragt. Viele Kunden wissen nicht, dass der AS6171 dafür wesentlich besser geeignet ist.«

Doch inzwischen ist der SAE selbst aufgefallen, dass dadurch, dass im AS6081 zwar Prüfverfahren aufgeführt werden, es sich aber nicht um einen Prüfstandard handelt, die Verwirrung im Markt zugenommen hat. Deshalb wurde der AS6081 einer Revision unterzogen und 2023 eine neue Version veröffentlicht. Statt der bisher einzeln aufgeführten und knapp erklärten Prüfverfahren wird in dieser Fassung nur noch auf den hauseigenen Prüfstandard AS6171 verwiesen und damit konsequenterweise Distributions- von Prüfstandard getrennt. »In der neuen Ausführung wird also der AS6081 unverwechselbar zum reinen Distributionsverfahren, Prüfverfahren tauchen dort erst gar nicht auf. Jetzt beschreibt allein der AS6171 ein echtes Prüfverfahren«, so Mainz. Beim AS6171 handele es sich also um einen vollumfänglichen Laborstandard, der bis ins Detail auf die Prüfmethoden eingeht. Doch leider sei dies in der Branche noch nicht so richtig durchgedrungen: »Viele haben die Revision des AS6081 noch nicht zur Kenntnis genommen.«

Außerdem kommt nun ein weiteres Problem hinzu, ausgerechnet ein finanzielles: Der Standard AS6081 kostet einmalig ca. 120 Dollar; damit ist der Fall geregelt.

Der AS6171 dagegen ist viel umfangreicher. Er ist in einzelne Analysemethoden gegliedert – Slash-Sheets genannt –, die zusammen mit dem Hauptstandard das Grundgerüst für die Prüfung bilden. Jedes Slash-Sheet betrachtet die SAE als einen Unterstandard, den sie separat verkauft. Der AS6171 kommt also insgesamt sehr viel teurer als der AS6081.

Dafür ist der AS6171 äußerst präzise. Er setzt jedoch eine profunde Risikoanalyse voraus, die durchaus umfangreich ausfallen kann: »Um die Prüfungen entsprechend dem Risiko durchzuführen, müssen zahlreiche Fragen vom Auftraggeber beantwortet bzw. vom Prüfenden ausgewertet werden. Das ist für den Kunden kein Selbstläufer«, sagt Mainz. »Dafür geht das Ganze dann ins Detail und führt zu realistischen Resultaten. Hier ist deutlich zu merken: Das für die AS6171 zuständige Komitee besteht aus Mitgliedern mit starkem Praxisbezug und großer Expertise auf dem Gebiet der Originalitätsprüfung. Weil wir den Standardisierungsprozess als sehr wichtig einstufen und uns aktiv mit einbringen wollen, sind auch wir inzwischen Mitglied der SAE.«

Das zeigt aber auch: In der AS6171 ist zwar aufgeführt, wie die Originalitätsprüfungen nun durchzuführen sind, allerdings ist das bei Weitem noch nicht ausreichend. »Es werden dort viele Elemente vorgestellt und beschrieben, aber für die Interpretation der Ergebnisse ist tiefgreifendes Know-how erforderlich«, erklärt Mainz. Doch hatte SafeLab das nicht ohnehin schon getan? »Es ist immer wieder schön, die einzelnen Kapitel zu lesen«, antwortet Mainz. »Weil man sich bestätigt fühlen kann, von Anfang an die richtige Richtung eingeschlagen zu haben. Vor allem aber, weil die Lektüre immer wieder neu zum Denken angeregt und daraus neue Ideen entstehen.«

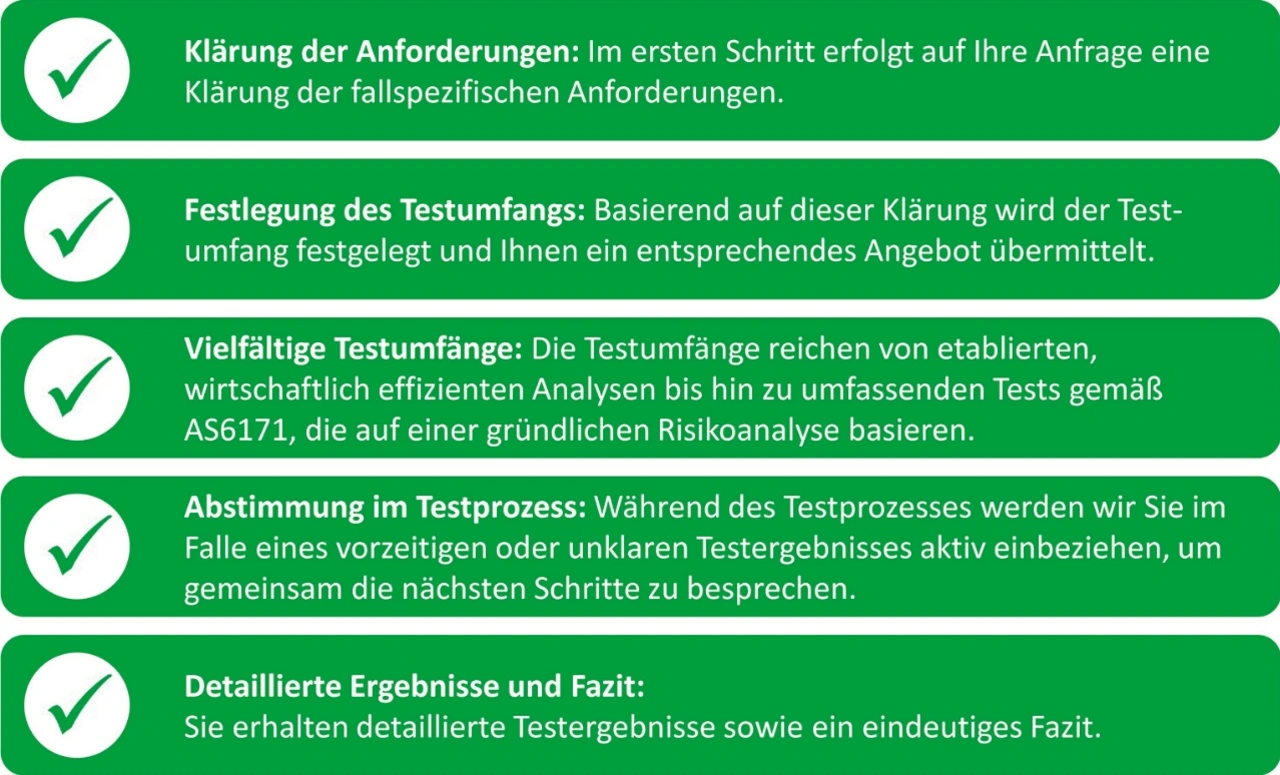

Die AS6171 liefert einen optimalen Rahmen, innerhalb dessen im Labor gearbeitet werden kann. Gleichwohl geht ohne eigene Expertise gar nichts. Was genau getestet werden soll, hängt aber auch von der einzelnen Beschaffungssituation, den jeweiligen Bauelementen und den Anforderungen ab. »Wir testen immer individuell und auf den Kunden zugeschnitten«, sagt Mainz.

Manche denken, dass sie auf der sicheren Seite sind, wenn sie ein Prüflabor damit beauftragen, Tests zur Originalitätsprüfung durchzuführen. Sie investieren Geld und bekommen dafür vermeintlich Sicherheit.

Anforderungen klar formulieren

Wer sich aber nicht gut auskennt und im Vorfeld mit den Experten der Prüflabors nicht bespricht, welche Anforderungen bestehen, der bekommt vielleicht schon deshalb falsche Ergebnisse, weil die für seinen Fall unpassenden Tests durchgeführt wurden. Verfügt er nicht über tiefgehende Kenntnisse, dann merkt er noch nicht einmal, dass die Resultate für ihn irrelevant sind – und wiegt sich in Sicherheit.

Ganz allgemein gilt: Alles, was die Originalitätsprüfung liefern kann, sind Testergebnisse. Doch diese müssen erst einmal interpretiert werden. Für einen Laien mehr als schwierig. Hinzu kommt die Annahme, mit der Durchführung der Tests bereits Sicherheit erkauft zu haben. »Wir wissen, wie komplex das alles ist, und sehen es als unsere Aufgabe an, die Testresultate fachmännisch zu interpretieren. Außerdem geben wir eine konkrete Handlungsempfehlung zur Verwendbarkeit der getesteten Bauteile. Denn wir haben das Know-how, das dafür erforderlich ist«, so Mainz.

Doch müssen sich alle, die sich vor Fälschungen schützen wollen, darüber im Klaren sein, dass es sich hier um einen sehr dynamischen Sektor handelt. Die Fälscher und ihre Gegenspieler liefern sich ein beständiges Katz- und Mausspiel. So haben in der Vergangenheit Betrüger häufig das Chipgehäuse einfach schwarz überlackiert und neu beschriftet. Um solchen Betrug zu entlarven, hatte es genügt, ein Prüfstäbchen mit dem Lösungsmittel Aceton zu tränken und dann über das zu prüfende Gehäuse zu wischen. Verfärbt sich dabei der Wattebausch am Prüfstäbchen, so liegt der Verdacht nahe, dass manipuliert wurde.

Doch hatte es sich herausgestellt, dass der Wischtest nicht mehr alle Manipulationen aufdecken konnte, die Fälscher einsetzen. Denn nachträglich aufgebrachte und chemisch sehr widerstandsfähige Epoxyschichten lassen sich mit Aceton nicht ablösen. Deshalb werden bei SafeLab kontinuierlich neue Verfahren eingeführt. Zusätzlich zum Wischtest mit Aceton wird ein spezieller Epoxidharzlöser unter hohen Temperaturen eingesetzt. Das war der Stand von vor einem Jahr.

Neue Verfahren zur Oberflächenanalyse

»Um die Nase gegenüber den Fälschern vorne zu haben, sind seitdem gleich zwei Verfahren mit neuen Chemikalien zur Oberflächenanalyse hinzugekommen, um Materialien anätzen zu können – und das innerhalb von nur zwei Monaten!«, sagt Mainz. »Und es ist absehbar, dass schon bald zusätzliche Verfahren hinzukommen werden.«

Deshalb entwickelt sich der AS6171 ebenfalls ständig weiter. Im Moment gibt es 22 Slash-Sheets, wovon die meisten noch in der Bearbeitung sind und demnächst veröffentlicht werden. Und es werden mit Sicherheit noch welche folgen. »Weil wir uns ein ständiges Wettrennen liefern, muss diese Dynamik Teil des Standardisierungsprozesses werden. AS6171 ist genau darauf ausgelegt«, so Bernhard Mainz. »Es bleibt also spannend.«