MLCCs für die Automotive-Sicherheit

Kondensator ist nicht gleich Kondensator

Für den Einsatz im Automotive-Bereich bietet Samsung Electro-Mechanics ein umfangreiches Portfolio AECQ-200-qualifizierter MLCCs für den Einsatz in allen relevanten Fahrzeugbereichen an, vom Infotainment bis zu Airbags und Bremssystemen.

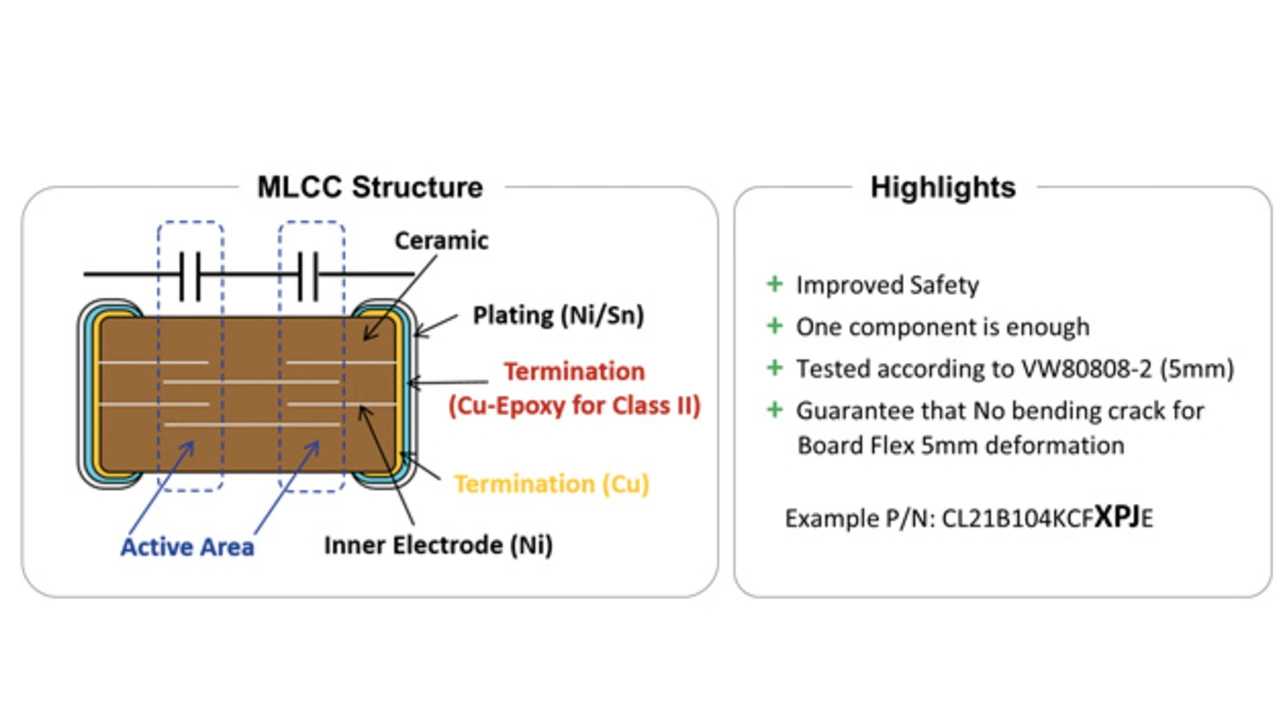

Mehrlagige Keramikkondensatoren oder MLCCs haben die Form von Blöcken mit einer jeweils bestimmten Anzahl gestapelter Keramiklagen. Auch wenn diese Struktur einfach wirken mag, so erfordert sie doch eine Reihe komplexer Operationen sowie modernste Techniken und Materialien, um die immer höheren Anforderungen des Marktes an Qualität und Leistung zu erfüllen. Doch was sind die grundlegenden Phasen des Herstellungszyklus für MLCCs?

Batch-Erstellung

In der ersten Phase, als Batch bezeichnet, wird das Rohmaterial für die Fertigung der Komponenten vorbereitet. Flüssigschlamm wird mit Keramikpulver sowie Binde- und Lösemittel gemischt. Samsung Electro-Mechanics (SEMCO) fertigt das Keramikmaterial derzeit hausintern und gewährleistet dadurch die vollständige Kontrolle über den Produktionsprozess und die Qualität sowie die erwünschten hochwertigen Kapazitäten. Im nächsten Schritt wird die Masse dann auf einen Film aufgebracht, um eine dünne und einheitliche Keramikplatte zu erhalten. Auf diese Keramikplatte werden interne Elektroden aus metallischer Nickelpaste aufgedruckt. Anschließend werden Nickelstreifen so übereinandergelegt, dass die Mehrlagen-Komponente entsteht. Die Elektroden werden nach der Anzahl der übereinandergelegten Lagen eingesetzt, wobei die Art des verwendeten Dielektrikums den Kapazitätswert der gefertigten Komponente definiert. Danach werden die gestapelten Lagen in die erwünschte Chipform geschnitten. Nach einigen weiteren Schritten (Laminieren, Brennen, Trommellackierung) wird das Produkt gesintert, um eine gute Leitfähigkeit zwischen den internen und externen Elektroden zu gewährleisten. Abschließend werden die Terminals des Bauteils in Kupfer getaucht, um die externen Elektroden herzustellen.

Bis zu diesem Punkt folgt die MLCC-Fertigung international mehr oder weniger einem Standardverfahren. Der Unterschied zwischen dem Prozess von Samsung und konventionellen Methoden liegt darin, dass Samsung durch Schutz der zerbrechlichen Keramik gegen Rissbildung und Brüche für mehr Sicherheit und Zuverlässigkeit sorgt. Deshalb werden alle Komponenten ein zweites Mal in Epoxid und Kupferharz getaucht. Dieser Arbeitsgang verhindert potenzielle Risiken wie etwa Risse durch mechanische Belastung oder thermische Schocks auf der gedruckten Leiterplatte. Abschließend wird zum Schutz des Teils gegen Oxidation und zur Verbesserung der Schweißfähigkeit eine Plattierung aus Nickel und Zinn auf den Kondensator aufgebracht.

MLCCs mit Weichmetall-Terminals

Mehrlagige Keramikkondensatoren können bei übermäßigem Biegen der gedruckten Leiterplatte (PCB), bei thermischen Schocks oder durch unsachgemäße Behandlung reißen. Um dies zu verhindern, bringt SEMCO Epoxid- und Kupfermetallharz auf die externen Terminals aller MLCCs der Klasse II in Automobilqualität auf. Diese flexible Terminierung verhindert die Übertragung mechanischer Belastungen von der Platte zur Keramikkomponente und sorgt so dafür, dass weniger Risse durch Biegen auftreten. Auf diese Weise wird eine Biegefestigkeit von bis zu 3 mm für die MLCCs der Standard-PN-Serie garantiert.

Jobangebote+ passend zum Thema

Da Kondensatoren sehr viel Energie speichern, kann ein interner Kurzschluss zu hohen Temperaturanstiegen und damit sogar zu Explosionen führen. Dadurch kann nicht nur die Komponente selbst zerstört (und jede Evidenzquelle ausgelöscht) werden, es kann auch zu Beschädigungen benachbarter Komponenten, der Leiterplatte, weiterer Leiterplattenbaugruppen und in extremen Fällen zu Bränden führen. Wie gut kann die flexible Terminierung Risse und damit Kurzschlüsse verhindern? Gibt es Anwendungen in Fahrzeugen, die für dieses Risiko anfälliger sind als andere? Um diese Fragen zu beantworten, haben Fahrzeughersteller ihre eigenen Qualitäts- und Sicherheitsstandards entwickelt. Zu den von Kraftfahrzeugherstellern, etwa der Volkswagen-Gruppe, entwickelten Standards gehört eine integrierte Sicherheitsstrategie (die sogenannte Failsafe-Strategie im Rahmen des VW-80808-Standards).

Failsafe-MLCC

Anders als gewöhnliche MLCCs verhindern MLCCs mit weicher Terminierung Kurzschlüsse in den Chips durch die Reduzierung mechanischer Belastungen, die zu starken Verformungen der Leiterplatte führen können.

Können aber Standard-MLCCs in Automobilqualität die erforderliche Sicherheit garantieren?

SEMCOs garantierte Biegefestigkeit (3 mm) erfüllt sicher die Anforderungen von Automobilanwendungen und liegt sogar über dem auf dem Markt üblichen Standard (2 mm für vergleichbare Produkte); sie reicht jedoch nicht für Anwendungen aus, für die strengere Sicherheitsanforderungen gelten. Daher verlangt der VW-80808-Standard strengere Tests als der Standard AEC-Q200. Dazu klassifiziert der VW-Standard Anwendungen nach dem Grad der erforderlichen Sicherheit.

Nach VW 80808 muss für alle Kurzschlussgefahren, die zu Leistungsverlusten von mehr als 2,5 W führen können, insbesondere für MLCCs, die direkt an der Batteriespannung liegen (Terminal 15, 30) oder für MLCCs, die bei einem Ausfall den Betrieb des Systems in erheblichem Maße beeinträchtigen können, die Sicherheitsrichtlinie angewendet werden.

Eine erste Option wäre, die Kondensatoren in Serie und orthogonal anzuordnen. Dieser Ansatz ist unabhängig vom Spannungswert des elektrischen Systems implementierbar. Eine solche Kondensator-Serie widersteht Kurzschlüssen durch die serielle Anordnung von jeweils zwei Kondensatoren in einer Komponente. Ergebnis dieser Vorgehensweise ist, dass ein MLCC als Reserve-Kondensator für den Fall fungiert, dass eine der beiden Komponenten beschädigt wird.

Für 12 V-Spannungen werden andere Methoden empfohlen. Diese sind nur mit der flexiblen Metallterminierung möglich.

- Kondensator ist nicht gleich Kondensator

- Ausfallsichere Funktion mit einem Serienstruktur-System