Closed-Loop-Prüfsysteme

Hochautomatisierte Fahrfunktionen schneller testen

Autonomes Fahren vervielfacht den Bedarf an Fahrerassistenzsystemen sowie an Software und Sensorik. Die Software wird immer komplexer und muss immer zügiger entwickelt werden. Die ASAP-Gruppe übernimmt die Konzeption und Umsetzung schlüsselfertiger Prüfsysteme zur automatisierten ADAS-Validierung.

Die Anzahl an öffentlichen Teststrecken für autonome Fahrzeuge ist in den vergangenen Jahren weltweit gestiegen. Ein wichtiger Schritt, um das autonome Fahren voranzutreiben, da mit hochautomatisierten Fahrfunktionen vor einer finalen Freigabe mehrere Millionen Testkilometer zurückgelegt werden müssen.

Bedenkt man jedoch, dass ein Testfahrzeug beziehungsweise der Fahrer am Tag nur rund 1.000 km zurücklegen kann und Extremsituationen wie etwa stehende Fahrzeuge bei einer Eigengeschwindigkeit von 200 km/h kaum in der Wirklichkeit getestet werden können, wird offenkundig: Reale Versuchsfahrten alleine werden nicht ausreichen, um Fahrfreigaben für die immer vielfältigeren und komplexeren Fahrfunktionen in immer kürzeren Entwicklungszyklen zu erwirken. Als Entwicklungspartner der Automobilindustrie konzeptioniert und setzt die ASAP-Gruppe deshalb für ihre Kunden schlüsselfertige Prüfsysteme um, mit denen Fahrerassistenzsysteme für das autonome Fahren bis Level 5 automatisiert validiert werden.

Anforderungen an ADAS-Prüfsysteme

Die Notwendigkeit für mehrere Millionen an Testkilometern mit hochautomatisierten Fahrfunktionen liegt in ihrer hohen Komplexität. Ein Beispiel: Für das autonome Navigieren durch den Stadtverkehr müssen Teilnehmer im Straßenverkehr und Objekte wie Verkehrszeichen erkannt und darauf korrekt reagiert werden. Nach der Erkennung müssen Motor- und Bremssteuergerät die Geschwindigkeit gemäß der Verkehrssituation anpassen und die Änderungen sollen dem Fahrer informativ angezeigt werden.

Somit muss für eine einwandfreie Ausführung der Funktion unter anderem abgesichert werden, dass die Abstrahlwinkel der hierfür eingesetzten Sensoren jederzeit 100 Prozent des Fahrzeugumfelds abdecken, Objekte richtig erkannt sowie unmittelbar gemeldet werden, oder ob die Kommunikation zwischen den Steuergeräten innerhalb einer Wirkkette funktioniert.

Um solche Funktionen frühzeitig validieren zu können, gewinnen neben HiL- (Hardware in the Loop) die SiL-Tests (Software in the Loop) immer mehr an Bedeutung. Die eingesetzten Modelle spielen dabei eine zentrale Rolle, denn sie bilden das zu entwickelnde Steuergerät, seine Verhaltenslogik, die passende Umgebungslogik, die es umgebende restliche Wirkkette und das Zusammenspiel zu anderen Steuergeräten sowie verschiedene Fahrzeugvarianten und Zielplattformen ab. Dank dieser Modelle können neue Fahrfunktionen an SiL-Plattformen und Prüfständen automatisiert validiert werden

Im Gegensatz zum Einsatz von SiL-Systemen, die künftig eine Großzahl der notwendigen Erprobungskilometer einfahren müssen, ist der Einsatz von Verbundprüfständen mit realer Hardware und entsprechender Einspeisung für die erfolgreiche Abnahme autonomer Fahrfunktionen obligatorisch. Die Anforderungen an ein solches Prüfsystem sind entsprechend der Komplexität der zu testenden Funktionen sehr hoch (Bild 1).

Zum einen müssen die Entwickler dafür sorgen, dass das Prüfsystem beziehungsweise die im virtuellen Fahrzeug eingesetzte Sensorik bei virtuellen Testfahrten Informationen erhält – beispielsweise, dass einige Meter vor dem Fahrzeug ein anderer Verkehrsteilnehmer bremst oder ein Objekt steht. Hierfür werden die vorangehend erwähnten Modelle inklusive eines virtuellen Prüfumfelds benötigt. Zum anderen muss im Prüfsystem dann eine Rückmeldung der aufgenommenen Umgebung von der Sensorik an die Steuergeräte erfolgen, es muss demnach als Closed-Loop-System aufgebaut werden: Unter Closed-Loop versteht man die Eigenschaft, dass ein real verbauter Steuergeräteverbund und die simulierte Umgebung in Interaktion stehen.

Beschleunigen die beteiligten Steuergeräte beispielsweise virtuell auf eine bestimmte Geschwindigkeit, muss die simulierte Umgebung sich dementsprechend verändern und Rückmeldung über Steigungswinkel der Straße, Raddrehzahl und weitere Details an die entsprechenden Steuergeräte und Sensoren geben. Eine weitere Anforderung: die Rückmeldung der Umgebung soll ohne Umwege von der Sensorik in das Steuergerät eingespeist werden, sodass dieses unmittelbar entsprechend der Situation reagieren kann. Hierfür müssen die Entwickler für eine Abkopplung des realen Sensors vom Steuergerät und für eine direkte Simulation an den Steuergeräten sorgen.

Die größte Herausforderung in der Entwicklung eines Closed-Loop-Prüfsystems für hochautomatisierte Fahrfunktionen liegt jedoch im Timing: Für sinnhafte Berechnungen und Tests muss sich aus den Modellen ein schlüssiges Gesamtbild für die Fahrzeugumfeldsensorik ergeben. Damit die gesamte Sensorik zeitgleich fusioniert werden kann – sich also ein schlüssiges Szenario ergibt – muss der Prüfstand demnach alle Informationen zeitsynchron (deterministisch) zur Verfügung stellen.

Wird beispielsweise zur Absicherung eines Autobahnpiloten eine Fahrt bei 130 km/h simuliert, bei der von rechts ein anderes Fahrzeug mit 90 km/h einschert, so müssen alle aufgenommen Umgebungsdaten wie Geschwindigkeit, Abstände, Verkehrsschilder oder Straßenführung gleichzeitig und unmittelbar als Gesamtbild an das Steuergerät zurückgespielt werden, damit dieses eine schlüssige Datenfusion erstellen kann. Nur so kann – im Zusammenspiel mit allen weiteren Steuergeräten der Wirkkette – in diesem Beispiel die korrekte Funktion in Form der Einleitung eines Bremsvorgangs erfolgen.

| Weitere Fachartikel von ASAP |

|---|

Das Closed-Loop-Prüfsystem

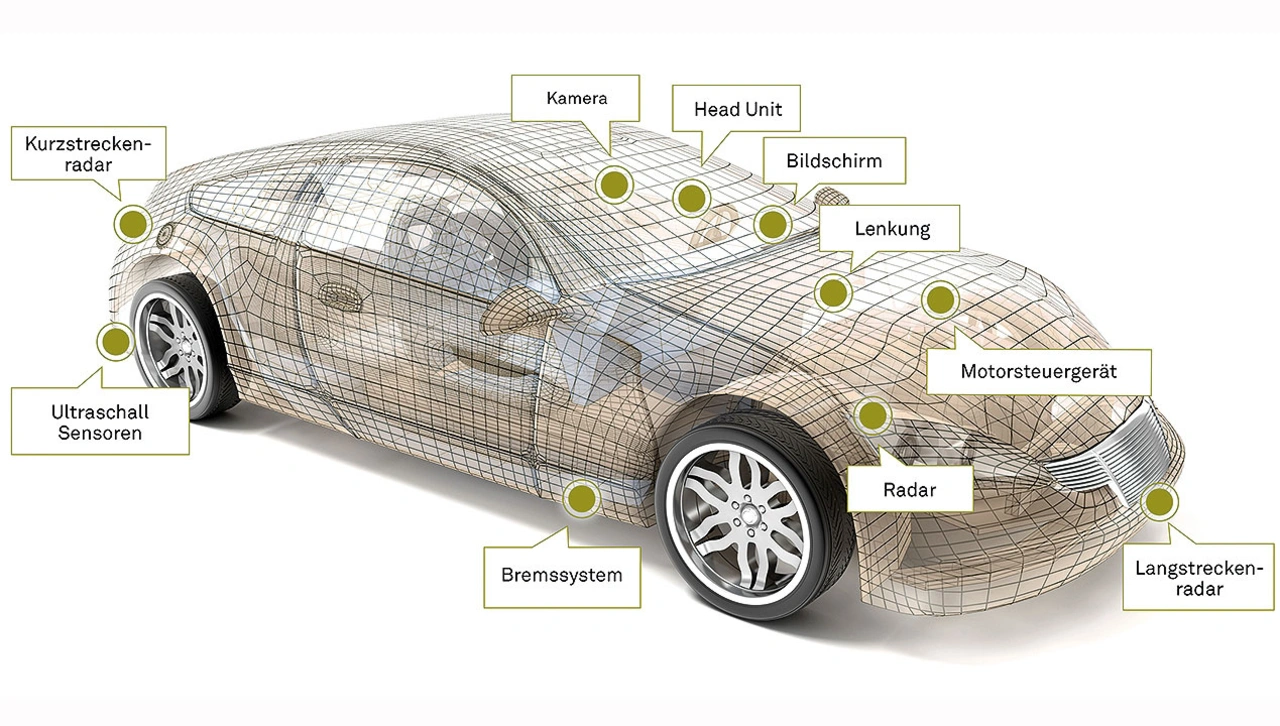

Zu Beginn der Konzepterstellung für einen Closed-Loop-Prüfstand stehen zunächst die elektrische und mechanische Planung: geeignete Messtechnik und Simulationshardware werden ausgewählt und Rahmenbedingungen, wie etwa hinsichtlich benötigter Spannungen, definiert. Anschließend werden alle Komponenten eingeplant: Neben Messtechnik und Kfz-Elektronik werden benötigte Schnittstellen eingerichtet und alle Steuergeräte der Wirkkette der zu validierenden Funktionen integriert. Bei hochautomatisierten Fahrfunktionen sind eine Vielzahl von Steuergeräten Teil einer Wirkkette – angefangen bei Kameras, Radaren, Ultraschallsensoren über Motorsteuergeräte und Head Unit bis hin zum Bremssystem (Bild 2).

Jede Komponente einer Wirkkette beleuchten die Entwickler bei der Planung individuell. Dabei legen sie fest, ob das Steuergerät im Prüfstand real verbaut werden muss, eine Simulation genügt oder die Möglichkeit zum Umschalten notwendig ist.

Das Umschalten zwischen realem und simuliertem Steuergerät sorgt für eine höhere Flexibilität des Testens am Prüfstand, da so in der Entwicklungsphase die Wirkkette zunächst mit der Simulation und erst später mit Prototypen beziehungsweise dem finalen Steuergerät geprüft werden kann. Zusätzlich wird die Integration simulierter Steuergeräte in der frühen Entwicklungsphase bevorzugt, da sie eine mögliche Fehlerquelle ausklammern können.

Steuergeräte, die keine tragende Rolle in der Wirkkette spielen, sondern lediglich vorhanden sein müssen, werden deshalb grundsätzlich simuliert. Die nächste große Herausforderung in der Entwicklung des Prüfsystems liegt in der Kommunikation aller Steuergeräte untereinander. Sie muss im Prüfstand fehlerfrei abgebildet sein, und die hierfür benötigten Kommunikationsleitungen zwischen den Steuergeräten müssen im Prüfsystem korrekt verdrahtet werden.

Am vorangehend beschriebenen Beispiel der Absicherung des Autobahnpiloten erklärt, sorgen die Kommunikationsleitungen dafür, dass das von rechts langsamer einscherende Fahrzeug durch die Fahrzeugumfeldsensorik erkannt, die Information unmittelbar an das entsprechende Steuergerät übermittelt und von dort aus das Signal an das Bremssystem geschickt wird.

Ist die Entwicklung des Prüfstands so weit vorangeschritten, dass die vorausgehend beschriebenen Planungsschritte alle berücksichtig wurden und das Gesamtsystem komplett abgebildet ist, überprüfen die Entwickler nochmals den Bedarf an benötigter Messtechnik und Messpunkten. Da sich die im Prüfstand eingeplanten Komponenten alle noch in der Entwicklung befinden, ergeben sich zu diesem späteren Zeitpunkt meist noch Änderungsbedarfe, die an dieser Stelle nachträglich ergänzt werden können. So bleibt der Aufbau des Prüfsystems bis kurz vor Fertigstellung flexibel für die individuellen Anforderungen des Kunden.

- Hochautomatisierte Fahrfunktionen schneller testen

- Modelle für den Einsatz am Prüfstand