Funktionale Sicherheit

Safety unter Ethernet

Der Bedarf an sicherheitsgerichteten Lösungen in Automatisierungssystemen steigt seit Jahren stetig. Dabei soll das Konzept nicht nur die höchste Sicherheitsstufe SIL 3 erfüllen, sondern die Safety-Daten sollen auch über die bereits installierte Ethernet-Infrastruktur weitergeleitet werden können.

Um die höchsten Ansprüche an sie funktionale Sicherheit umzusetzen und gleichzeitig das vorhandene Ethernet zu nutzen, bietet sich das sicherheitsgerichtete Protokoll Profisafe als Übertragungsmedium an. Aufgrund des sogenannten Black-Channel-Prinzips kann Profisafe das Ethernet als physikalische Schicht nutzen. Zum Versenden der Profisafe-Telegramme lassen sich einerseits die bestehenden Kupferkabel oder Lichtwellenleiter einsetzen, auf der anderen Seite lässt sich die Profisafe-Kommunikation über das Standardprotokoll Profinet sowie das Rückwandbus-Protokoll eines beliebigen Herstellers ausführen. Vor diesem Hintergrund bringen immer mehr Hersteller Geräte auf den Markt, die Profisafe unterstützen. Durch die Weiterentwicklung des Standards im Profisafe-Profil V 2.6.1 sowie die große Nachfrage nach sicherheitsgerichteten Lösungen ist auch in Zukunft damit zu rechnen, dass sich dieses Safety-Protokoll kontinuierlich weiterverbreitet.

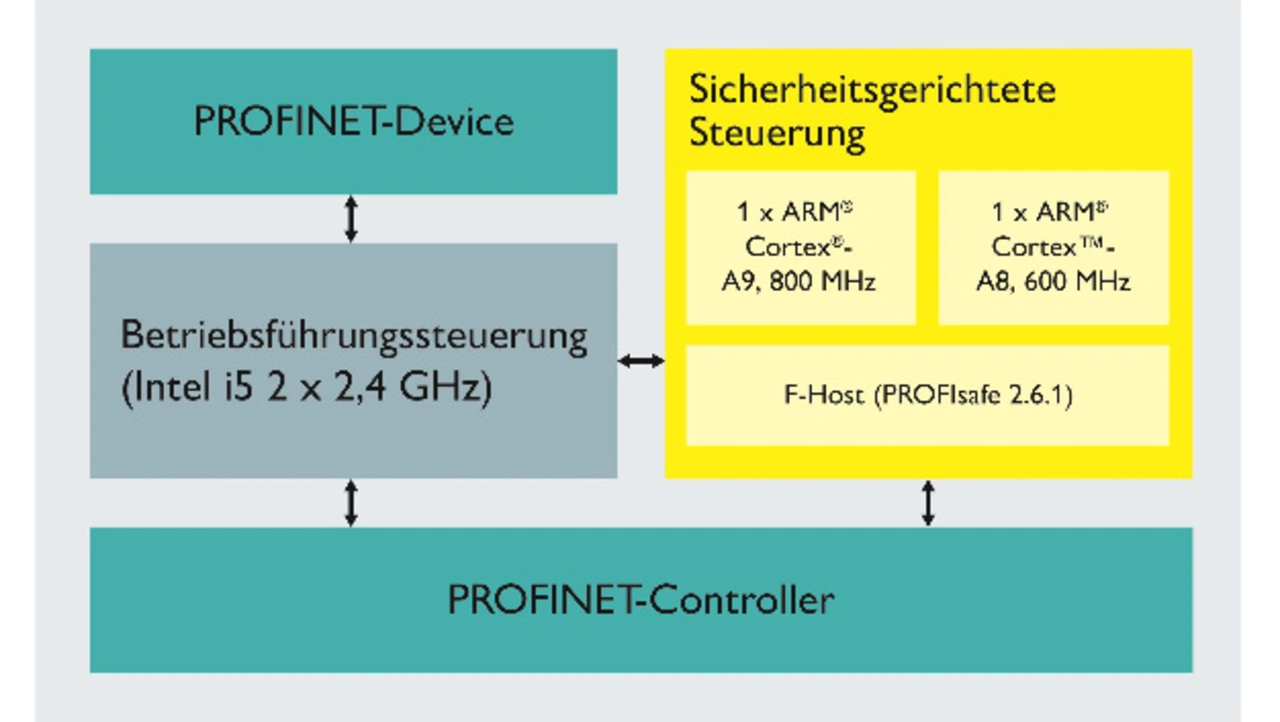

Mit der RFC 480S PN 4TX hat Phoenix Contact sein Steuerungsportfolio um eine neue Hochleistungssteuerung erweitert (Bild 1). Dabei handelt es sich um die Kombination einer Betriebsführungs-SPS für Standard-I/Os in Profinet-Systemen mit einer Safety-Steuerung, die bis zu 300 Profisafe-Teilnehmer (F-Devices) führt. Die jeweiligen Applikationsprogramme für die Standard-I/Os sowie die sicherheitsgerichteten Profisafe-Teilnehmer werden in unterschiedlichen Recheneinheiten abgearbeitet und berechnet. Dabei sind die beiden logischen Steuerungseinheiten über Hardware getrennt in einem Gehäuse untergebracht. Der schnelle Prozessor mit seiner modernen Architektur kann selbst rechenintensive Applikationen abarbeiten. Zudem lässt sich der RFC 480S PN 4TX in Automatisierungslösungen nutzen, die höchste Sicherheitsanforderungen bis SIL 3 gemäß EN IEC 62061 respektive PL e nach DIN EN ISO 13849-1 bedingen.

Laufzeitumgebung und Kommunikation entflechtet

In der Betriebsführungssteuerung zur Führung der Standard-I/Os kommt ein leistungsstarker Core-i5-Prozessor von Intel mit zwei Rechenkernen (Dual Core) zum Einsatz. Die Firmware-Architektur versucht stets, die Belastung der beiden Kerne auszugleichen. Der erste Kern führt die Laufzeitumgebung für das IEC-61131-Programm aus, während der zweite Kern die Rechenleistung für die gesamte Kommunikation über Profinet, OPC, den Webserver sowie den größten Teil der Betriebssystemprozesse zur Verfügung stellt. Durch diese Entflechtung ergeben sich für die in IEC 61131 erstellte Anwenderapplikation verschiedene Vorteile gegenüber einem System mit nur einem Rechenkern (Single Core). Dazu gehören kürzere Programmlaufzeiten, die weniger um ihren Mittelwert schwanken, also eine geringere Varianz haben. Das ist beispielsweise darauf zurückzuführen, dass die Datenübertragung via Profinet oder ein Prozess im Betriebssystem die Laufzeit des IEC-61131-Anwenderprogramms nicht länger unterbricht. Daher gestaltet sich die Abarbeitung des Programms wesentlich deterministischer.

Im Profisafe-Netzwerk fungiert die sicherheitsgerichtete Steuerung als F-Host, der bis zu 300 unterlagerte F-Devices in Betrieb nehmen kann. Ferner unterstützt die RFC 480S PN 4TX das aktuelle Profisafe-Protokoll V 2.6.1, sodass sich F-Devices, die bereits mit diesem Profil ausgeliefert werden, von ihm steuern lassen. Darüber hinaus kann die Safety-SPS sogar mit F-Devices interagieren, die die maximal spezifizierte Prozessdatenbreite von 123 Byte aufweisen. Dies soll die Steuerung zukunftssicher machen.

Die sicherheitsgerichtete Recheneinheit des RFC 480S PN 4TX setzt sich aus zwei unterschiedlichen CPUs zusammen. Um eine höhere Diversität zu erreichen, verfügen die beiden Rechenkerne über verschiedene Architekturen. Die sicherheitsgerichteten Programmteile berechnen beide CPUs parallel und vergleichen die Ergebnisse anschließend miteinander. Ist das ermittelte Resultat identisch, werden die Ausgänge geschrieben. Andernfalls wird die Steuerung des RFC 480S PN 4TX in den sicheren Zustand versetzt.

Die CPU-Kerne laufen mit 600 MHz bzw. 800 MHz, sodass sich im Vergleich zum Vorgängermodell RFC 470S PN 3TX einige Vorteile eröffnen. Im sicherheitsgerichteten Anwenderprojekt sind beispielsweise neben weiterführenden Operationen, wie der Multiplikation und Division, zusätzliche Datentypen, wie SINT und SWORD, eingeführt worden (Bild 2).

Als erste Steuerung von Phoenix Contact hat die RFC 480S PN 4TX ein resistives Touch-Display. Über die Anzeige, die in moderner Kacheloptik ausgeführt ist, kann der Benutzer die Steuerung recht schnell parametrieren und eine Diagnose anstoßen. Diagnosedaten werden sowohl für die Betriebsführungs- als auch die sicherheitsgerichtete Steuerung visualisiert (Bild 1). Außerdem erhält der Anwender wichtige Informationen hinsichtlich der Kommunikation über Profinet und OPC UA. Die Kachel für den Profinet-Controller kann beispielsweise darstellen, wie viele Verbindungen projektiert und aufgebaut sind. Die Bus- und Serienfehler einer Profinet-Station werden mit ihrem Profinet-Namen angezeigt. Weiterhin lassen sich über das Display IP-Adressen recht komfortabel vergeben. Die RFC 480S PN 4TX ist mit vier Ethernet-Schnittstellen ausgestattet. LAN 1 und LAN 2 können jeweils mit bis zu 1 Gb/s arbeiten. LAN 3.1 und LAN 3.2 sind geswitcht und laufen mit bis zu 100 Mb/s. Über das Display lässt sich jede LAN-Schnittstelle einzeln parametrieren.

Einsatz als Rotorblattverstellung

Als Hochleistungs-SPS bietet sich die RFC 480S PN 4TX beispielsweise zur Steuerung von Windenergieanlagen an, sofern die Sicherheitsbeurteilung die Verwendung sicherheitsgerichteter Komponenten fordert. Eine konkrete Anwendung ist zum Beispiel das Verstellen der Rotorblätter, die sogenannte Pitch-Regelung. In diesem Rahmen wird die aktuelle Rotorblattposition (Ist-Wert) sicherheitsgerichtet erfasst und an die Safety-SPS weitergeleitet. Das sicherheitsgerichtete Programm vergleicht dann den Ist-Wert der Rotorblattposition mit dem entsprechenden Soll-Wert. Der Soll-Wert errechnet sich unter anderem aus der herrschenden Windgeschwindigkeit, die über ein Anemometer sicherheitsgerichtet aufgenommen und im sicherheitsgerichteten Programm der RFC 480S PN 4TX verarbeitet wird. Weicht der ermittelte Soll-Wert für die Rotorblattverstellung vom Ist-Wert ab, so steuert die SPS einen sicherheitsgerichteten Teilnehmer (F-Device) an, der die Rotorblätter in die Soll-Position verfährt.

Die Safety-SPS kann Teil einer Lösung sein, die das Kompetenzzentrum Safety bei Phoenix Contact individuell für einen spezifischen Anwender entwickelt. Bei einer Projektanfrage nehmen die Safety-Experten zunächst eine Sicherheitsbeurteilung der geplanten Anlage vor. Aus der Beurteilung leiten sich die Anforderungen an konkrete sicherheitstechnische Produkte ab. Anschließend folgt die Validierungs- und Planungsphase der für den Einsatz vorgesehenen Geräte in der Anlage des Anwenders. Danach wird die vorgeschlagene Lösung ausgearbeitet und projektiert. Im letzten Schritt nehmen die Mitarbeiter des Kompetenzzentrums Safety die Anlage in Betrieb, um einen erfolgreichen Anlauf sicherzustellen. Sie verstehen sich als vollumfänglicher Dienstleister, der über den gesamten Lebenszyklus der sicherheitstechnischen Applikation unterstützt – von der Sicherheitsbeurteilung bis zur Wartung der produzierenden Anlage (Bild 3).