Verbrauchsdaten erfassen und auswerten

Phoenix Contact: Energiemanagement auf IIoT-Basis

Steigende Energiekosten und strenge Regularien machen das Messen und Analysieren von Verbräuchen wichtiger denn je. Zu diesem Zweck gibt es inzwischen IIoT-Lösungen, die sich leicht installieren und anwenden lassen. Zwei Beispiele aus der Produktion zeigen, wie Unternehmen davon profitieren können.

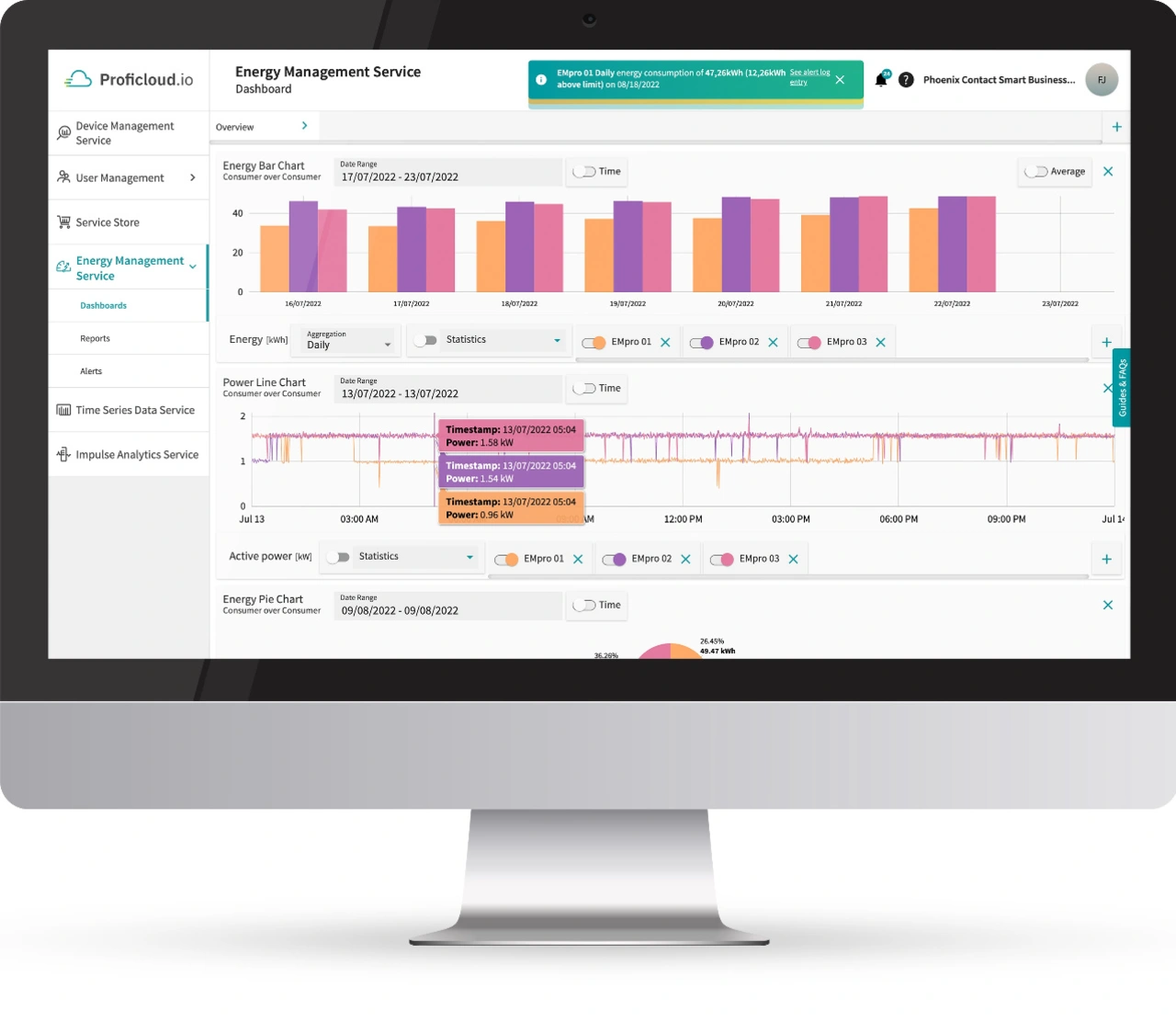

In der Fertigung spielten Energieverbräuche früher eine untergeordnete Rolle. Geändert hat sich dies spätestens, als die Energiekosten erheblich zu steigen begannen und der CO2-Fußabdruck zur relevanten Kennzahl wurde. Inzwischen müssen alle Branchen, die größere Mengen Energie benötigen, ihren Verbrauch mess- und auswertbar handhaben. Besonders kleine und mittlere Unternehmen (KMU), die bislang kein oder lediglich ein rudimentäres Energie-Monitoring betreiben, können profitieren, sobald sie ihre Datenverfügbarkeit steigern. Nicht nur, weil Normen und Gesetze dann leichter einzuhalten sind, sondern auch, weil sie Einsparpotenziale aufdecken und nutzen können. (Bild 1)

Energiemanager in den Betrieben stehen allerdings vor dem Problem, dass sie sämtliche maßgeblichen Verbrauchsdaten digital und komfortabel erfassen müssen. An Maschinen und Anlagen angebrachte digitale Stromzähler lassen sich grundsätzlich über Protokolle an die IT-Infrastruktur anschließen. Allerdings erschweren unterschiedliche Systeme sowie die strukturelle Trennung der lokalen IT-Netzwerke das Zusammenführen der Daten. Zudem braucht es zusätzliche Speichermöglichkeiten und eine geeignete Analyse-Software zur Auswertung. Bisher war also einiger Aufwand und viel Know-how erforderlich, um die zahlreichen Geräte anzubinden, relevante Daten aufzunehmen und zu untersuchen sowie kluge Schlussfolgerungen aus den Analyseergebnissen zu ziehen. Für Energiemanager, die mit begrenzten Mitteln und standortübergreifend arbeiten müssen, stellt dies eine Herausforderung dar.

Plug-and-Play-Anschluss der Messgeräte an die Cloud

Das beschriebene Szenario ist wie geschaffen für ein Energiemanagement-System (EMS) auf IIoT-Basis, das sich mit wenigen IT-Ressourcen umsetzen lässt. Der Weg zu einem EMS geschieht in drei einfachen Schritten. Zuerst müssen im jeweiligen Schaltschrank IIoT-fähige Messgeräte installiert werden. Danach erfolgt deren Anschluss an einen Router. Und schließlich ist ein Account bei einem Cloudservice einzurichten, der die erfassten Daten in Empfang nimmt. Als Beispiel sei die Kombination aus EMpro-Energiemessgeräten und dem Energy Management Service (bisher EMMA-Service) der IIoT-Plattform Proficloud.io genannt – beides vom Automatisierungsspezialisten Phoenix Contact. Beim Energy Management Service handelt es sich um einen der Smart Services des Blomberger Unternehmens. Er ist intuitiv wie eine typische App bedienbar und visualisiert elektrische Energie- und Leistungsdaten an dem Device, an dem der Energiemanagement-Beauftragte gerade arbeitet – und das unabhängig vom Standort des Messgeräts sowie ohne zusätzliches Gateway (Bild 2).

Mit den so gewonnenen Informationen können Mitarbeiter wirksame Maßnahmen zur Energieeinsparung ableiten und planen sowie die Auswirkung messbar machen. Hierzu unterstützt der Energy Management Service in den bekannten Schritten des PDCA-Zyklus (Plan, Do, Check, Act) gemäß der internationalen Norm ISO 50001:2018 »Energiemanagement-Systeme – Anforderungen mit Anleitung zur Anwendung«. Die dafür notwendigen IIoT-fähigen EMpro-Messgeräte werden über eine Ethernet-Schnittstelle und das MQTT-Protokoll per Plug-and-Play direkt an die Cloud-Plattform Proficloud.io angebunden. Innerhalb der Cloud-Umgebung lassen sich die Messgeräte über den Device Management Service an ein neues oder bestehendes System ankoppeln. Die gewünschten Messwerte werden automatisiert übertragen und gespeichert. Über den Energy Management Service haben die Verantwortlichen Zugriff auf diese Daten und können sie sofort nutzen. Aufwendige Konfigurationen klassischer industrieller Netzwerke – beispielsweise Modbus oder Profinet - sind dazu nicht erforderlich (Bild 3).

Zusätzliche Vorteile neben der Energieeinsparung

Kontinuierlich aufgenommene Energieflüsse bilden die Grundlage jedes effektiven betrieblichen Energiemanagement-Systems. Neben der Aufdeckung von Sparpotenzialen bietet die automatisierte Energiedatenerfassung an Maschinen und Anlagen noch weitere Vorteile. Unternehmen können die Anlagenauslastung durch intelligentes Schalten von Anlagenteilen, gleichmäßige Netzbelastung und Reduktion von Lastspitzen verbessern. Spitzenlasten lassen sich mittels intelligenter Trendberechnungen und eines Lastmanagements verringern. Darüber hinaus werden Stillstände durch das ständige Überwachen der Anlagenparameter minimiert. Zwei Anwendungsbeispiele zeigen dies:

• Effizienter Betrieb von Kühlhäusern

Wer das ganze Jahr Kartoffelchips in gleichbleibender Qualität produzieren möchte, wird automatisch zum Spezialisten für die ideale Lagerung von Kartoffeln. In diesem Umfeld ist ein Kunde von Phoenix Contact tätig, der ganzjährig tonnenweise Kartoffeln in Kühlhäusern deponiert – mit entsprechend hohen Kosten für die elektrische Energie. Das Unternehmen war daher auf der Suche nach einer Lösung zur Senkung des Stromverbrauchs, ohne die Kühlung einzuschränken – vor allem in Situationen, in denen die Kartoffeln bewegt werden. Außerdem war der Energieeinsatz pro Kilogramm des fertigen Produkts von Interesse, denn der Anwender strebt eine CO2-neutrale Fertigung an. Mit den gewohnten wöchentlichen Auswertungen über Excel-Listen waren die beiden Ziele bislang nicht erreichbar. Grenzen setzten auch das angepeilte niedrige Projektbudget und die limitierten IT-Ressourcen.

In diesem Szenario ermöglicht die Verwendung von Messgeräten des Typs EMpro EEM-SB370-C in Kombination mit Rogowskispulen und dem Energy Management Service die Erfassung und Analyse der Energiedaten. Einzige Voraussetzung: Die Geräte über die Ethernet-Schnittstelle an die Proficloud.io-Plattform anbinden, Plug-and-Play. Innerhalb der Cloud-Umgebung unterstützt der Device Management Service bei der Integration und Verwaltung der Messgeräte. Danach experimentierte das Energiemanagement-Team mit den Logistikprozessen rund um die Kühlung und fand heraus, in welchen Mengen und in welchen Kühlhäusern die Kartoffeln bestenfalls ein- und ausgelagert werden müssen, damit sich die benötigte Kühlung mit möglichst wenig Energie aufrechterhalten lässt. Ein positiver Nebeneffekt: Der Snackhersteller kann jetzt ebenfalls auf die Energiedaten weiterer internationaler Standorte und Produktionslinien zugreifen, die ebenso an Proficloud.io angeschlossen wurden. Auf diese Weise erkennt er kontinuierlich zusätzliche Energieeinsparpotenziale.

• Deutliche Reduzierung des CO2-Ausstoßes in der Getränkeindustrie

Getränkehersteller B zielte darauf ab, seinen CO2-Ausstoß bis 2025 um 25 Prozent zu reduzieren. Dafür sollten primäre und sekundäre Energieträger wie Strom, Wasser, Wärme und Druckluft gemessen und optimiert geregelt werden. Das Unternehmen erstellte ein Messstellenkonzept und installierte entsprechende Messgeräte an den vorgesehenen Stellen. Die auf einem Dashboard visualisierten Verbräuche liefern den Energiemanagern fast in Echtzeit einen Überblick.

Die Unternehmensleitung in den USA legt besonderen Wert auf Einblicke in die jeweiligen Standorte. Hier punkten die Smart Services von Proficloud.io, welche die Daten in langen Zeitreihen darstellen. Das neue Monitoring-System verbindet alle Standorte weltweit. Über eine Hierarchie können die Anwender die Summierung der Verbräuche verfolgen: von global, Region, Standort, Gebäude bis zum einzelnen Messgerät. Auch die lokal und global über PV-Anlagen erzeugte Energie wird sichtbar und einberechnet.

Als Komplettanbieter stellt Phoenix Contact neben den Energiemessgeräten alle Hardware-Komponenten wie etwa Steuerungen bereit, um die Cloud-Connectivity zu ermöglichen.

- Phoenix Contact: Energiemanagement auf IIoT-Basis

- Cloudbasierte Smart Services für KMU