Dank neuer Elastomere

Mini-Aktoren ersetzen E-Motoren

Eine neue Technologie, die ähnlich funktioniert wie der Piezo-Effekt – allerdings ohne dessen Nachteile –, eröffnet die Chance, Sensorik und Aktorik zu kombinieren und Energy-Harvesting zu nutzen, um in völlig neue Anwendungsgebiete vorzudringen.

Die Zeit ist reif für eine neue Technologie«, sagt Andreas Magnus Schneider, Geschäftsführer von Susandi impact. Das Unternehmen hat sich auf Technologieberatung spezialisiert, und Schneider ist so überzeugt von der neuen Technologie, dass er sogar in eine der mit dem Projekt befassten Firmen mit einer Beteiligung eingestiegen ist: in BSC Computer, in der er jetzt als Gesellschafter und Chief Marketing Officer zusammen mit den anderen beiden Gesellschaftern Jörg Hofmann (CEO) und Gerd Truss (CTO) die neue Technologie vorantreibt. Zwei weitere in der Branche bekannte Unternehmen sind ebenfalls mit dabei: Dätwyler und Momentive Performance Materials, die jeweils zwei entscheidende Komponenten für die neue Technologie liefern.

Sensorik und Aktorik kombinieren

Worum geht es also? Um eine ganz besondere Art, Bewegungen zu erzeugen oder Bewegungen aufzunehmen, eine einzigartige Möglichkeit also auf Basis einer neuen Technik, Sensorik und Aktorik zu kombinieren – was unzählige neue Möglichkeiten für die Zukunft eröffnet, die heute noch gar nicht abzusehen sind.

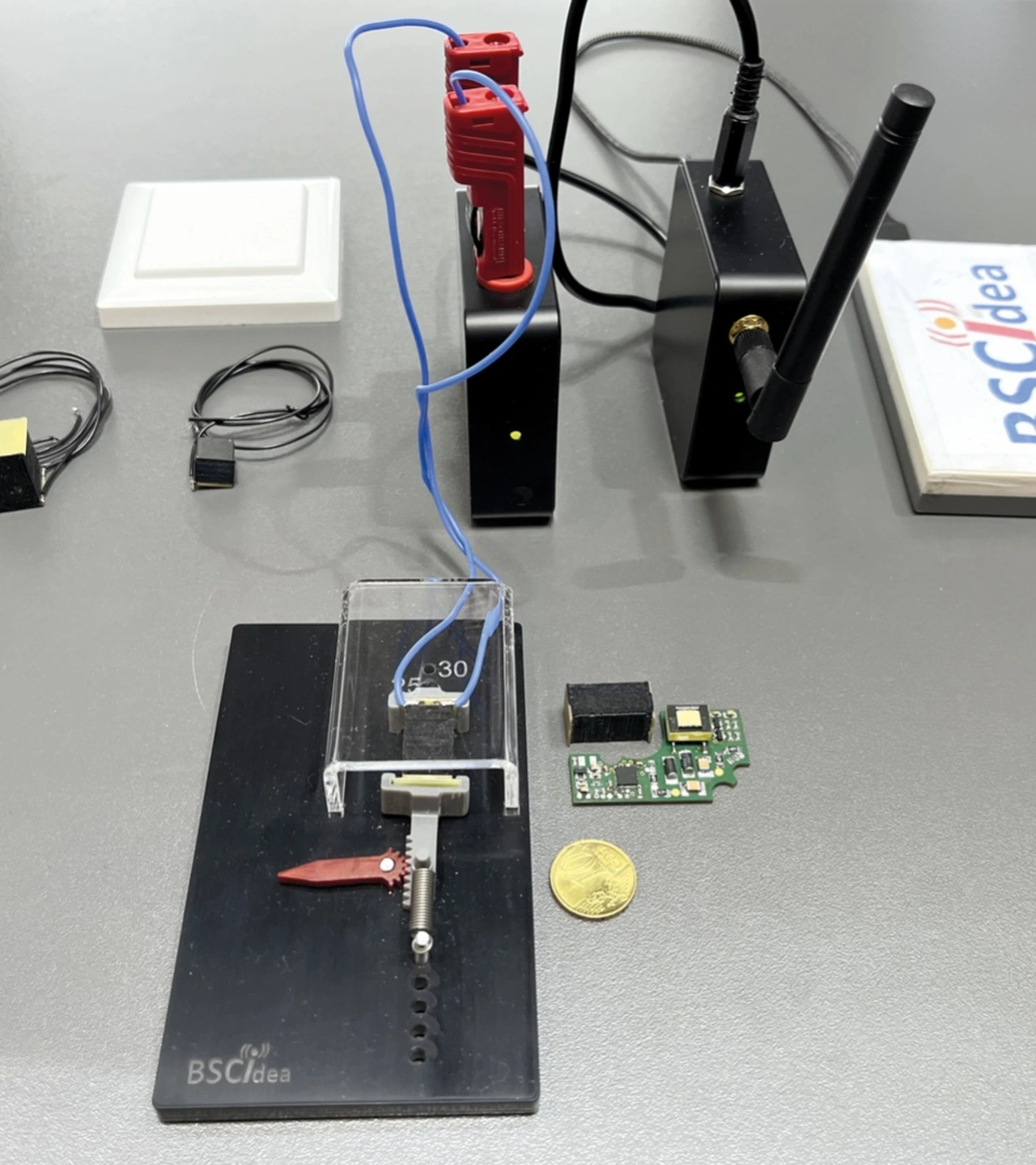

Das geschieht in ähnlicher Weise wie beim piezoelektrischen Effekt; das zugrundeliegende physikalische Prinzip ist aber ein ganz anderes, es beruht auf »elektroaktiven Polymeren« (EAP). Wird eine Spannung angelegt, so zieht sich das Material zusammen. Wird es von einer äußeren Kraft mechanisch verformt, ändert sich die Kapazität. Die Basis bildet aber nicht eine spröde, piezoelektrische Keramik, sondern Silikon. Schneider spricht von »dielektrischen Elastomer Aktoren«, kurz: DEA. Es wechseln sich in den DEAs verschiedene Schichten ab, die jeweils einen Kondensator bilden, zwischen denen die flexiblen Elastomere liegen. Die Abfolge der Kondensatoren und Elastomere ergibt den DEA-Stack. Die Vorteile dieser DEA-Stacks: Sie sind flexibel, lassen sich in verschiedenen Größen fertigen, widerstehen rauen Umgebungsbedingungen und sie ziehen sich relativ stark zusammen, können also im wahrsten Sinne des Wortes »viel bewegen«. Ein 20 mm langer Stack mit einem Querschnitt 10 mm × 10 mm kann bis zu 12 N erzeugen, wie Schneider an einem Development-Board zeigt. Dabei verändert sich die Stacklänge um rund 8 Prozent. Besonders wichtig: Die Stacks nehmen nur sehr wenig elektrische Leistung auf.

Sind Mini-Aktoren praxistauglich?

Das Grundprinzip der Technik ist schon lange bekannt, Konrad Röntgen hatte es bereits beschrieben. »Doch erst in den letzten Jahren konnte dieses Grundprinzip in ein für die Praxis taugliches Produkt umgesetzt werden, wie wir es in diesem Jahr als Erster weltweit auf der CES in Las Vegas gezeigt haben«, freut sich Schneider.

Denn ganz einfach ist das nicht. Damit ein Aktor auf Basis von elektroaktiven Polymeren funktioniert, müssen mehrere Dinge zusammenkommen: Erstens muss das Polymer-Material selbst in der geeigneten Qualität zur Verfügung stehen. Diese Materialien zu entwickeln und in der erforderlichen Qualität im industriellen Maßstab zu liefern sind nur Hersteller in der Lage, die sich sehr gut in den Materialwissenschaften auskennen.

Zweitens muss das Material zu einem Stack zusammengesetzt werden, an dem die Spannung angelegt wird und der sich unter Spannung zusammenzieht bzw. ohne Spannung wieder ausdehnt. Dazu ist eine ausgeklügelte Produktionstechnik erforderlich, die es bisher nicht gab.

Drittens ist eine auf diesen Anwendungsfall speziell zugeschnittene Elektronik erforderlich. Denn damit der Stack sich im Aktor-Betrieb bewegt, muss eine sehr hohe Spannung angelegt werden: Rund 800 V sind erforderlich, die ja erst einmal aus der Batteriespannung generiert werden müssen.

»Deshalb haben wir drei Spezialisten auf ihren Gebieten um einen Tisch versammelt, die sich an der Entwicklung der neuen Technologie beteiligen: Das Material entwickelt hat Momentive Performance Materials, Hersteller von Silikon-Elastomeren. Die Schweizer Dätwyler, die auf Basis der Silikone von Momentive beispielsweise Dichtungen herstellt, baut gerade eine industrielle Produktion für die DEA-Stacks auf. BSC Computer entwickelt die elektronische Schaltung zur Ansteuerung der Stacks«, erklärt Schneider.

Dazu hat BSC Computer die Hochspannungselektronik, die Electronic Control Units (ECUs), entwickelt. Keine leichte Aufgabe, weil es dafür keine Standardkomponenten gibt, die aus dem Regal genommen und einfach zusammengeschaltet werden können. So hat BSC Computer den Transformator entwickelt, der die hohen Spannungen erzeugen kann, um die Kondensatoren zu laden. Darin besteht laut Schneider ein wesentlicher Trick der gesamten Schaltung. »Der 10 mm × 10 mm × 20 mm große Stack ist praktisch ein 50-nF-Kondensator; für die Bewegung benötigen wir kaum Leistung, deshalb arbeiten die Aktoren auf Basis der dielektrischen Elastomer-Aktoren so energieeffizient.«

Die Stacks selbst kann Dätwyler mit ganz unterschiedlichen Querschnitten und Längen produzieren, sodass sich die Endprodukte auf ein weites Spektrum unterschiedlicher Einsatzszenarien anpassen lassen. Auch das Schaltungskonzept der ECUs ist so ausgelegt, dass sich das Gesamtsystem – ECUs mit angeschlossenen DEA-Stacks – parametrisieren lässt. Die Kalibrierung erfolgt zukünftig automatisch. Die Längen der aktuellen Stacks liegen zwischen 5 mm und bis zu 50 mm; je größer ihre Fläche, umso mehr Kraft kann aufgebracht werden. Die Möglichkeiten, die sich ihnen bieten, sind genauso vielfältig wir ihre Größen und Bauformen. So können sie beispielsweise in Schlössern aller Art die kleinen Elektromotoren ersetzen, die heute verwendet werden. Die DEA-Antriebe sind auch deshalb wartungsfrei, weil sie keine Getriebe benötigen. Sie können aber auch Pumpen antreiben oder Ventile bewegen, sogar dort, wo Motoren grundsätzlich nicht zum Einsatz kommen können. Für neue Einsatzmöglichkeiten sind der Fantasie der Anwender kaum Grenzen gesetzt.

Erste Anwendungsfälle der Aktoren - für's Smart Home

Ein Hersteller von Schlössern und Riegeln war so begeistert von den dielektrischen Elastomer-Aktoren, dass er sie bereits in eigene Produkte eingebaut hat, die derzeit im Feldversuch erprobt werden. Noch in diesem Jahr möchte er die ersten kommerziellen Produkte auf den Markt bringen. Es geht darum, die Schlösser in einem Smart Home oder Smart Building elektronisch auf- oder abzuschließen. »Gegenüber den bisher verwendeten Elektromotoren benötigen unsere Aktoren nur ein Drittel der Energie, ein entscheidendes Argument«, sagt Andreas Magnus Schneider.

Die DEAs sind besonders deshalb so interessant, weil damit zukünftig batterielose Endprodukte realisiert werden können. BSC Computer zeigt erste Prototypen, die allein mit Energy-Harvesting auskommen. Etwa, indem die Energie über die NFC eines Smartphones geerntet wird.

Insgesamt sammelt BSC Computer über derartige Feldversuche wichtige Erfahrungen, die dann wieder in die Produktentwicklung einfließen, beispielsweise über die Alterungsprozesse oder über die erforderliche Kalibrierung, um eine stabile Spannung von 800 V aus 3,3 V am digitalen Eingang auf der Leiterplatte zu generieren. Die Ausgangsspannung wird derzeit bei den Produktionstests kalibriert. »Jetzt können wir alles auf ein Standardmodul integrieren, die Zusammenarbeit zwischen Stack und Elektronikschaltung funktioniert. Das wiederum ist die Voraussetzung, um das Modul auf Größe, Energieaufnahme und Kosten zu optimieren. Dieses Modul wird sich zudem über Parametrisierung einfach über die Software auf die verschiedenen Anforderungen in den jeweiligen Applikationen anpassen lassen«, sagt Schneider.

Dabei wird es für die Anwender verschiedene Möglichkeiten geben, die innovative DEA-Technologie in ihren Produkten einzusetzen. Erstens das »Rundum-sorglos-Paket«, also ein Standardmodul, das der Kunde in seine Applikation einfach einbauen kann. Zweitens kann der Anwender sich aussuchen, bis zu welcher Stufe BSC Computer die Entwicklung vorantreibt und ab wann er die Entwicklung im eigenen Hause übernimmt. Dazu stehen Entwicklungskits für die Evaluierung der DEA-Systeme zur Verfügung sowie Entwicklungsunterstützung für die Kombination aus Mechatronik und Elektronik. Darüber hinaus bestehen weitere kundenspezifische Optimierungsmöglichkeiten. Etwa besondere Hochspannungs-Schnittstellen auf dem Peripherieteil des Moduls zu integrieren, beispielsweise für die Anbindung von Energy-Harvesting, sodass die Module noch genauer auf bestimmte Anwendungen zugeschnitten werden können.

Dass einer der ersten Feldversuche von BSC Computer auf dem Gebiet Smart Home/Building stattfindet, dürfte kein Zufall sein. BSC Computer ist, wie der Name sagt, auf dem Computermarkt gestartet, hat sich aber seit 2000 zu einem Entwickler und Hersteller von Elektronik rund um das Smart Home entwickelt. So hat auch Andreas Schneider Kontakt zu dem Unternehmen bekommen, denn er hat viele Jahre bei EnOcean gearbeitet, einem Pionier auf dem Gebiet Energy-Harvesting für die Gebäudeautomation. BSC Computer hat eigene autarke Funksensoren mit dem EnOcean-Funkstandard entwickelt und konnte viele Erfahrungen rund um Low-Power-Schaltungen sammeln, die jetzt auch in die ECU-Module für DEAs einfließen. »Wesentlich ist aber auch, dass sich BSC Computer nicht nur mit den Modulen selber, sondern mit dem Aufbau des IoT-Gesamtsystems beschäftigt«, sagt Andreas Schneider. »Das Schloss muss ja in das IoT-Backbone eingebunden werden, alle Sicherheitsaspekte müssen berücksichtigt und das Berechtigungs-Management durchgeführt werden bis hin zur Erstellung der Apps, über die die Schlösser geöffnet und geschlossen werden können.« Es können also durchgehende IoT-Systeme realisiert werden, von den Stacks über die Kombination mit den ECUs bis zu den Endprodukten, den Gateways, der Cloud-Anbindung bis zur App-Entwicklung.

BSC agiert dabei als Systemintegrator – bis hin zur Lieferung des kompletten eingebundenen Moduls, falls der Kunde das möchte. Derzeit beschäftigen sich bei BSC Computer rund zehn Mitarbeiter mit dem Thema dielektrische Elastomer-Aktoren. Zudem ergeben sich in der Partnerschaft mit Momentive und Dätwyler hohe Synergien im Projekt, vor allem bei der Markteinführung. Schneider: »Wir sammeln nicht wie viele andere Tech-Startups zunächst Venture-Capital ein, um damit erst einmal die Technologie selbst zu entwickeln und dann zu schauen, mit welchem Geschäftsmodell sie wohl zu monetarisieren sein wird. Wir entwickeln reale Projekte zusammen mit realen Kunden, die sie ins Feld bringen. Wir finanzieren unsere Projekte in Zusammenarbeit mit den Partnern und auch mit den OEMs. Das führt zu Stabilität in jeder Hinsicht, technisch und finanziell.«

Derzeit arbeitet BSC Computer bereits an dem nächsten Schritt: die DEA-Sensorik zu integrieren, sodass der Stack auch als Sensor genutzt werden kann, also Sensorik und Aktorik kombiniert werden. Ein Autokalibrierungsalgorithmus wird derzeit entwickelt, der das Modul in die Lage versetzt, sich automatisch zu kalibrieren, um alle physikalischen Möglichkeiten zu nutzen, die in der Technik stecken. Damit werden sich, so ist Schneider überzeugt, den dielektrischen Elastomer-Aktoren ein weites Spektrum neuer, teilweise ungeahnter Anwendungsmöglichkeiten eröffnen.