Photovoltaik-Fertigung

Mit dem Laser auf dem Weg zur Netzparität

Fortsetzung des Artikels von Teil 1

Dünnschicht: Laserscribing bestimmt die Modulleistung

Auch wenn es um die Fertigung von Dünnschichtsolarzellen geht, setzen die Solarhersteller mehr und mehr auf den Einsatz des Lasers. Denn der Laser ist das präziseste Werkzeug, um Dünnschicht-Solarzellen zu strukturieren. Außerdem ist das Laser Scribing für alle unterschiedlichen Technologien, die im Bereich der Dünnschichttechnik zum Einsatz kommen, geeignet; darunter transparent leitfähige Oxide (TCO, transparent conductive oxide) als Frontelektroden, Cadmiumtellurid (CdTe) sowie amorphes Silizium (aSi) und mikrokristallines Silizium (aSi / µSi) als halbleitende Schichten und Metalle wie beispielsweise Molybdän (Mo) als Rückkontakt.

Die Dünnschichtsolarzellen bestehen aus mehreren Schichten, die auf einem Trägermaterial aufgetragen und haarfein strukturiert werden müssen. Leistungsfähig sind die Zellen bzw. Module erst dann, wenn alle aufeinander folgenden Strukturierungsschritte sehr genau aufeinander abgestimmt sind. »Diese Aufgabe ist knifflig, weil die zu strukturierenden Substrate vergleichsweise groß sind - moderne Prozesse fordern Maße von 600 mm x 1.200 mm bis hin zu bis 2.200 mm x 2.600 mm - und das Grundsubstrat sehr empfindlich auf Temperaturschwankungen reagiert«, schildert Dr. Marc Hüske, Produktmanager und Prokurist der LPKF-Solar-Division LPKF SolarQuipment. Und dabei spielt der Laser seine Vorzüge aus: Er arbeitet kontaktfrei und daher ohne mechanische Belastung für das empfindliche Material. Der Laser strukturiert das Substrat von der Glasseite aus durch das Glas hindurch. Die Ablationsprodukte auf der Schichtseite nimmt eine Absaugvorrichtung auf und verhindert so, dass sich das abgetragene Substrat auf den Modulen niederschlägt.

Jobangebote+ passend zum Thema

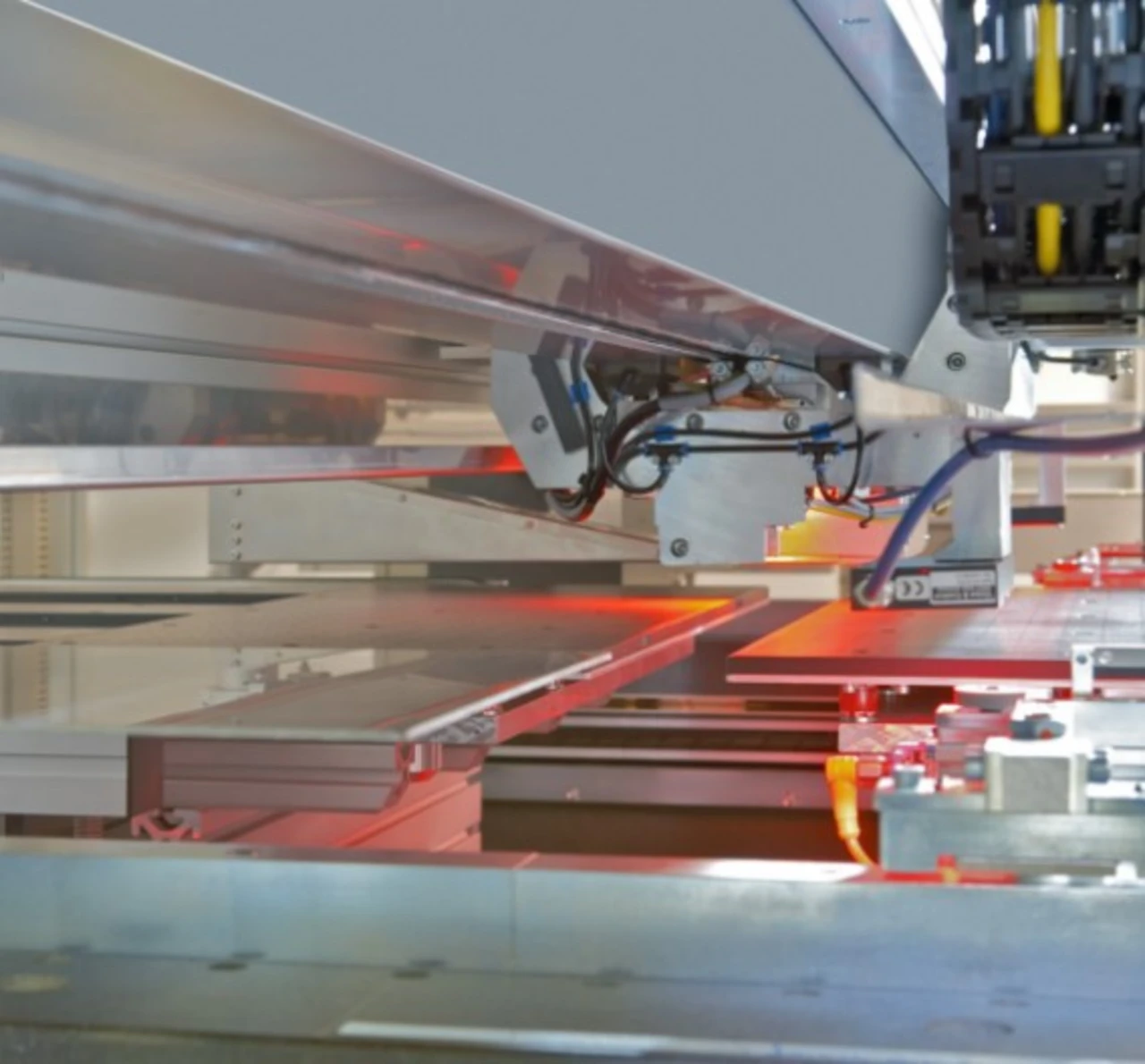

Für die Strukturierung eines Dünnschicht-Moduls sind drei Laserdurchgänge erforderlich. »Um eine möglichst hohe Moduleffizienz zu erzielen, müssen wir den gesamten Scribing-Prozess betrachten«, erklärt Hüske. Aus dieser Gesamtbetrachtung zeige sich, so Hüske, dass der Transport des Substrats eine wichtige Rolle spielt. Der einfachste Weg wäre, das Substrat unter einem feststehenden Laserkopf »durchlaufen« zu lassen. »Dieser eigentlich nahe liegende Ansatz führt aber zu einer geringen Scribing-Leistung«, weiß Hüske. Außerdem beeinträchtigen mögliche Vibrationen die Strukturierung. Bessere Ergebnisse lassen sich nach Erfahrung von LPKF dadurch erzielen, indem nicht das Substrat, sondern der Laserkopf bewegt wird. Denn der Laserkopf hat eine geringe von der Glasgröße unabhängige Masse und lässt sich daher schnell beschleunigen. LPKF SolarQuipment setzt deshalb im Laser-Scriber LPKF Allegro auf ein Portal-System, das den Laserkopf und dessen Portalachse präzise und dynamisch unter dem stehenden Glassubstrat bewegt. Der Mehrstrahlkopf mit automatischer Strahlverstellung für Zellbreiten zwischen 5 und 15 Millimetern bewegt sich mit bis zu 2 m/s und kann mit 2 G beschleunigen. Greifer halten das Glassubstrat an zwei gegenüberliegenden Seiten und bewegen es nach dem Strukturieren um eine Kopfbreite weiter. Je nach Substratgröße liegen die Bearbeitungszeiten des Strukturierens bei unter einer Sekunde für mehrere Zellen gleichzeitig. Der Glasvorschub und das Laser-Scribing lösen sich ab, bis das Modul vollständig bearbeitet ist und in den nächsten Produktionsschritt gelangt.

Dass sich die Dünnschichttechnik dank solcher effizienten Laser-Produktionsprozesse mittelfristig weitere Marktanteile sichern wird, davon ist Hüske überzeugt. Das spiegelt sich nicht zuletzt auch in der aktuellen Auftragslage von LPKF wider. Kürzlich hat das Unternehmen einen Großauftrag für Lasersysteme zur Produktion von Dünnschicht-Solarzellen mit einem Volumen von knapp 7 Mio. Euro erhalten. Und dabei soll es nicht bleiben. Der Laserspezialist erwartet für 2011 eine deutliche Steigerung des Solargeschäfts. Bei der Strukturierung von Dünnschicht-Solarzellen rangiert LPKF hinter Manz, Oerlikon und Innolas auf Platz vier. »Unser strategisches Ziel ist Platz Zwei«, verkündete Dr. Ingo Bretthauer, Vorstandsvorsitzender von LPKF Anfang April auf der Bilanzpressekonferenz.

- Mit dem Laser auf dem Weg zur Netzparität

- Dünnschicht: Laserscribing bestimmt die Modulleistung