USB-C-Ladegerät für 240 W

Multidimensional optimiert

Ladegeräte mit höheren Leistungen bis 240 W werden immer populärer. Doch damit sind einige Herausforderungen verbunden – besonders wenn der Formfaktor möglichst klein sein soll. Im Beitrag gibt es Tipps, wie sich die Leistungsdichte eines USB-C-Ladegeräts optimieren lässt.

Die Zahl der mobilen Endgeräte wie Mobiltelefone, Tablets oder Laptops nimmt zu, gleichzeitig werden diese immer leistungsfähiger. Zusätzlich hat die Europäische Union kürzlich USB-C zur Standardladebuchse für alle tragbaren Geräte bestimmt, um Elektroschrott zu vermeiden. Auch der USB-PD-Standard (Power Delivery) wurde überarbeitet und umfasst nun Spannungen bis zu 48 V. In Kombination mit der 5-A-Nennleistung von USB-C-Kabeln lassen sich dadurch Geräte mit bis zu 240 W laden.

Doch bei der Entwicklung von USB-C-Ladegeräten mit Leistungsstufen von 65 bis 240 W sind einige Faktoren zu beachten. Dazu gehören weite Spannungsbereiche eingangsseitig (90 bis 265 V) und ausgangsseitig (5 bis 48 V) sowie die Berücksichtigung der erforderlichen Leistungsfaktorkorrektur (Power Factor Correction, PFC). Außerdem sind aus Kundensicht idealerweise zwei unabhängige Ausgangsanschlüsse in einem Formfaktor mit hoher Leistungsdichte bereitzustellen.

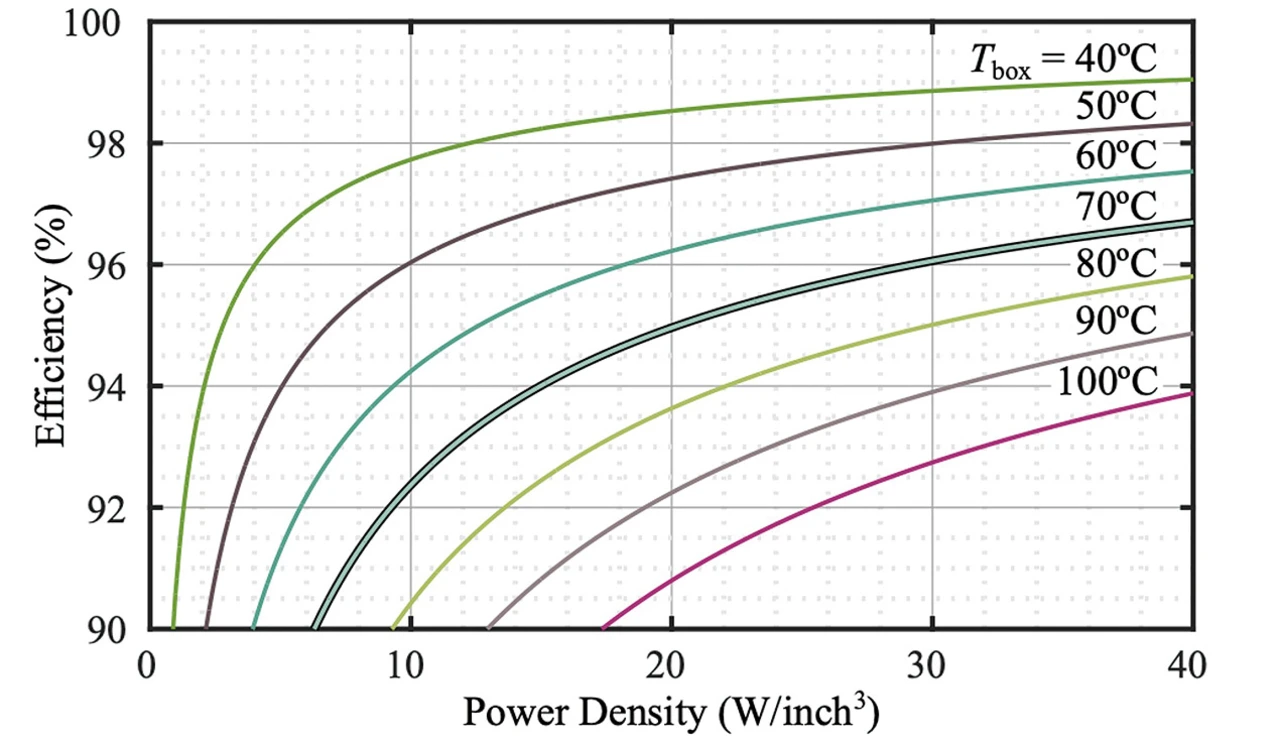

Dabei entstehen Hürden, denn die Abwärme kann nur durch natürliche Konvektion und Wärmestrahlung kann aus dem Ladegerät abgeführt werden. Da das Systemvolumen aber möglichst klein ausfallen soll, reduziert sich auch die für die Wärmeabfuhr verfügbare Oberfläche. Beim Design eines 240-W-Ladegeräts muss also die maximale Leistungsdichte erreicht werden, ohne die maximale Oberflächentemperatur von +70 °C zu überschreiten. Um dies zu ermöglichen, muss der Wirkungsgrad erfahrungsgemäß mindestens 96 Prozent erreichen (Bild 1).

Suche nach der optimalen Topologie

Für die Konstruktion eines Ladegeräts mit einer solch hohen Leistungsdichte muss zunächst die beste Topologie und der beste Ansatz zur Systemaufteilung ermittelt werden. Dafür stehen verschiedene Optionen für die Regelungs- und Isolationsfunktion zur Verfügung.

Für die PFC-Stufe gibt es drei Optionen: Buck (Abwärtswandler), Boost (Aufwärtswandler) und Buck-Boost (Inverswandler). Aufwärtswandler liefern eine Zwischenkreisspannung, die höher ist als der Scheitelwert der Netzspannung. Dagegen liefern Abwärtswandler eine niedrigere Spannung, was das Design der nachfolgenden DC-DC-Stufe vereinfacht. In einphasigen Systemen fließt bei einem Abwärtswandler der Eingangsstrom jedoch nicht kontinuierlich, was insbesondere bei niedrigen Netzspannungen inakzeptable Oberschwingungen auf der Netzseite erzeugen würde, weshalb der Abwärtswandler für die gesuchte Topologie ungeeignet ist.

Damit bleiben Aufwärtswandler wie der Totem-Pole oder Inverswandler als bevorzugte Lösungen übrig. Inverswandler lassen sich als Kaskade aus Boost-PFC und Buck-Stufe realisieren. Das würde jedoch zwei magnetische Bauelemente erfordern, für jede Stufe eine. Alternativ ließe sich die Anzahl der Bauelemente durch den Einsatz von bidirektionalen Bauteilen mit Rückwärtssperre verringern [1] ieee.org/document/9595422" target="_blank" title="https://ieeexplore.ieee.org/document/9595422">[2]. Allerdings sind diese noch nicht auf dem Markt erhältlich, sodass auch diese Möglichkeit ausgeschlossen werden kann.

Die auf die PFC-Stufe folgende DC-DC-Wandlungsstufe ist notwendig, um die Ausgangsspannungen von der Eingangsspannung galvanisch zu trennen und die beiden USB-C-Anschlüsse unabhängig regeln zu können. Dafür eignet sich entweder ein hybrider Sperrwandler (Flyback), gefolgt von zwei Abwärtswandlern, wobei der Sperrwandler gleichzeitig für die Isolierung und Regelung sorgt. Oder die erste DC-DC-Wandlerstufe sorgt nur für die Isolierung, nicht aber für die Regelung, zum Beispiel durch den Einsatz eines ungeregelten DC-Transformators (DCX) mit festem Wandlungsverhältnis. Eine weitere Möglichkeit wäre die Verwendung von zwei regulierenden und isolierenden Wandlern – einer für jeden Ausgang – wie beim hybriden Sperrwandler. Das erfordert jedoch zwei Transformatoren, die jeweils für die volle Leistung des Wandlers ausgelegt sind. Eine solche Topologie kann nicht die erforderliche Leistungsdichte erreichen.

Vier verschiedene Lösungen haben sich als vielversprechende Kandidaten für solche Ladegeräte herauskristallisiert: die Kombination einer Boost- oder Buck-Boost-PFC mit einem hybriden Sperrwandler oder einem DC-Transformator, jeweils in Verbindung mit zwei Abwärtswandlern.

Optimierung je nach Zielen

Mithilfe einer Optimierung mit verschiedenen Zielsetzungen [3] lassen sich diese Systemlösungen vergleichend bewerten: Dabei werden alle verfügbaren Freiheitsgrade beim Entwurf jedes Konzepts berücksichtigt, indem alle Entwurfs-parameter sowohl auf System- als auch auf Komponentenebene durchlaufen werden und die Leistung jedes Entwurfs mit genauen System- und Komponentenmodellen berechnet wird.

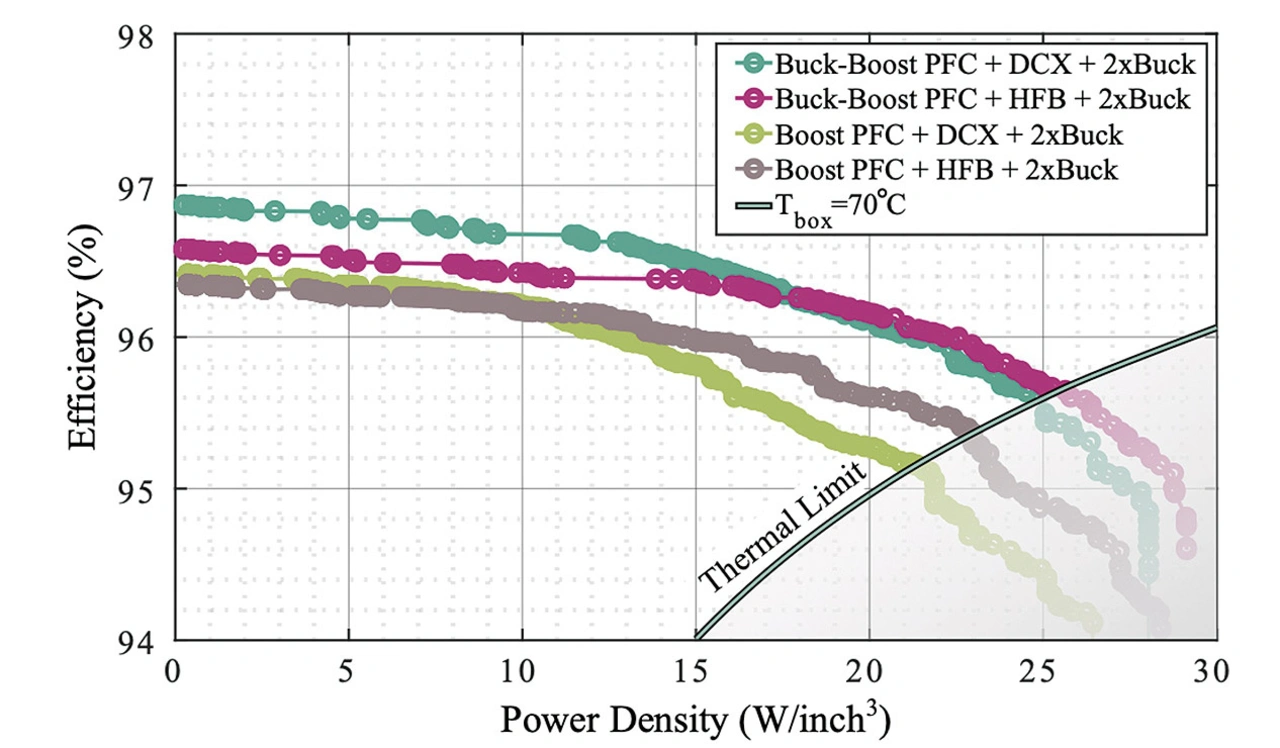

Als Ergebnis wird für jede Topologie eine Pareto-Front zwischen Wirkungsgrad und Leistungsdichte (η über ρ) berechnet (Bild 2), die den erreichbaren Kompromiss zwischen den Leistungsdimensionen aufzeigt. Der gewählte Betriebspunkt liegt bei Volllast und der niedrigsten Eingangsspannung, da dies zu den höchsten Effektivwerten für die Eingangsströme und damit zu den höchsten Verlusten führt und thermisch meist am kritischsten ist. Die Berechnung der Leistungsdichte basiert auf einem Gehäuse, das einschließlich Abstand auf jeder Seite 2,5 mm dick ist.

Wie sich zeigt, lassen sich mit PFC-Topologien, die eine niedrigere Zwischenkreisspannung ermöglichen, Leistungsdichten von 24 bis 25 W/Zoll3 (1465 bis 1526 W/l) erreichen. Der Grund dafür ist, dass bei niedrigeren Zwischenkreis-spannungen zum einen die Stromwelligkeit des PFC-Eingangsstroms abnimmt und zum anderen weniger Ausgangsladung Qoss in den parasitären Kapazitäten der Schalter gespeichert wird. Hierdurch sinken die Schaltverluste beim harten Schalten und/oder Umladestrom bei spannungslosem Schalten.

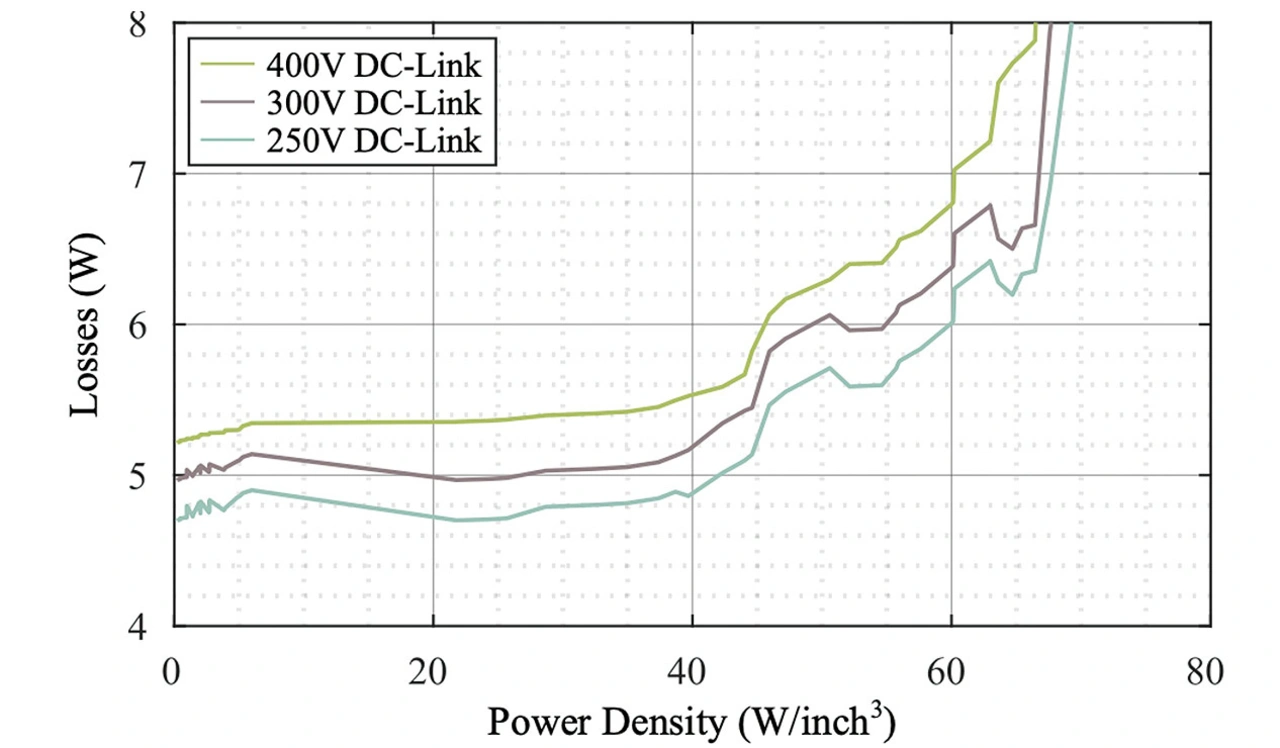

Da die gezeigte Buck-Boost-Topologie im Vergleich zu einem Totem-Pole-PFC eine höhere Anzahl aktiver Bauelemente erfordert, lässt sich ein ähnlicher Vorteil durch den Betrieb eines Totem-Pole-PFC als Boost-Follower-Schaltung erzielen. In diesem Modus wird die Zwischenkreisspannung dynamisch in Abhängigkeit vom Effektivwert der Eingangsspannung variiert, was die Verluste reduziert. Bild 3 zeigt das für Designs mit unterschiedlichen Leistungsdichten.

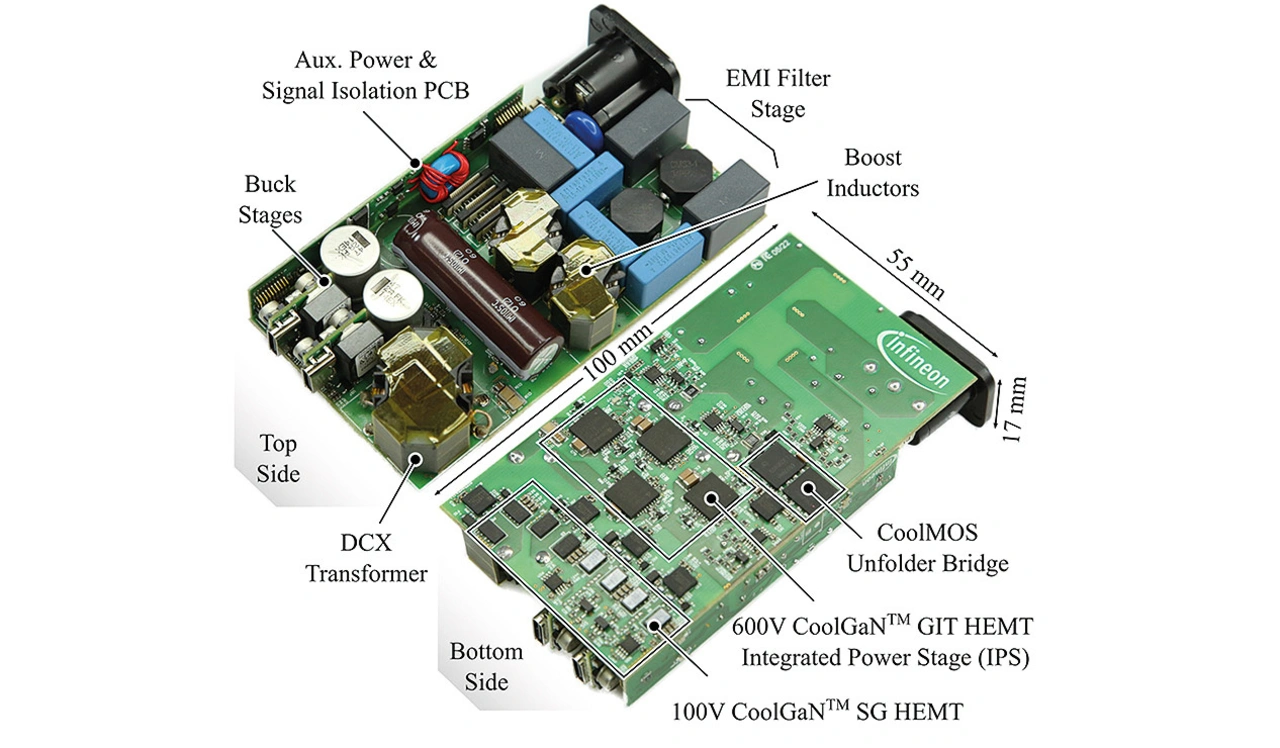

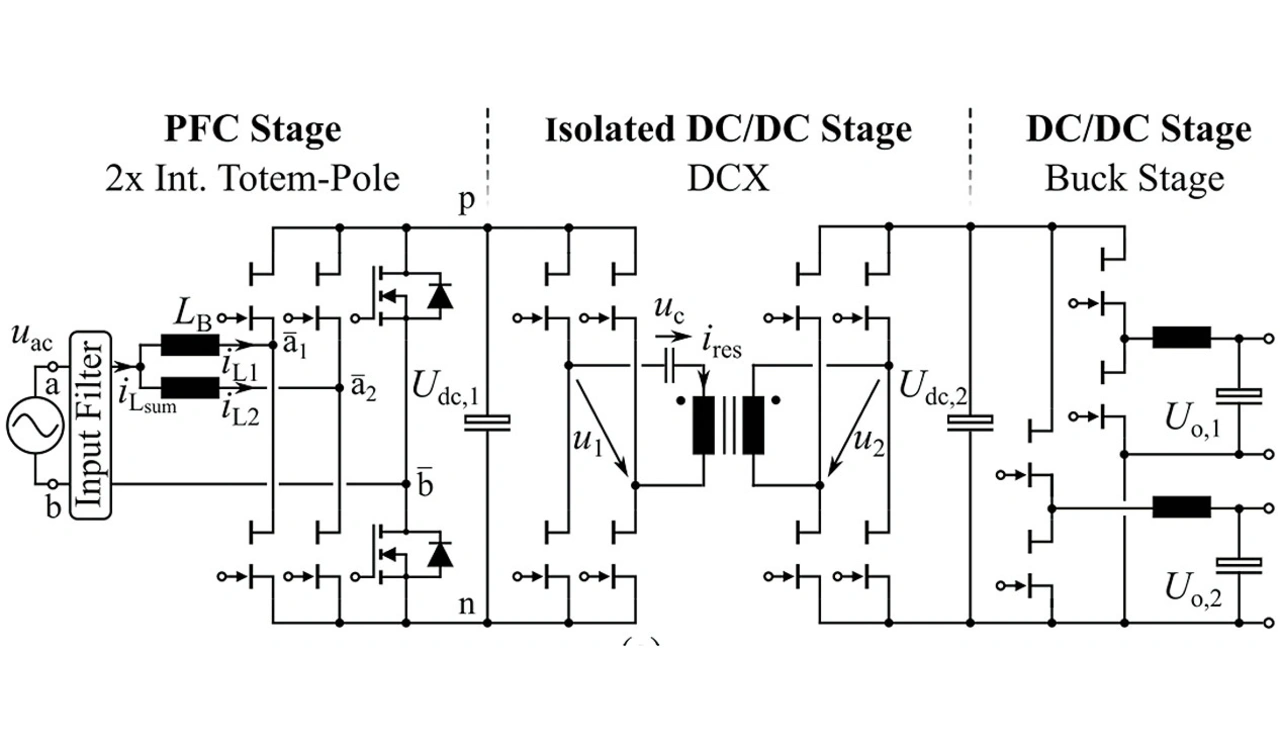

Für die Realisierung als Hardware-demonstrator (Bild 4) mit einer Leistungsdichte von 42 W/Zoll3 (2563 W/l) im ungehäusten Zustand und von etwa 25 W/Zoll3 (1526 W/l) im gehäusten Zustand wurde letztlich eine Totem-Pole-PFC mit Boost-Follower-Modulation in Kombination mit einem DC-Transformator und zwei Buck-Stufen ausgewählt (Bild 5).

Die einzelnen Stufen im Detail

Die PFC-Stufe kann über den gesamten Netzzyklus für alle Lastbedingungen und Effektivwerte der Eingangsspannung spannungslos schalten, indem sie im nichtlückenden Betrieb (Continuous Conduction Mode, CCM) und mit einer festen Schaltfrequenz (400 kHz) in jedem Brückenzweig arbeitet. Da bei dieser Betriebsart ein hoher Brummstrom (Ripple Current) in der Boost-Induktivität und den Schaltern fließt, wurden zwei phasenversetzte HF-Brückenzweige gewählt (Interleaving).

Das bringt folgende Vorteile: Zum einen beträgt der durchschnittliche Strom in jedem Brückenzweig die Hälfte des gesamten PFC-Stroms, wodurch sich auch der erforderliche Brummstrom in jeder Induktivität halbiert, sodass Zero Voltage Switching (ZVS) erreicht wird. Außerdem wurde durch die Phasenverschiebung der Brückenzweige um 180° die effektive Schaltfrequenz für den EMI-Filter verdoppelt. Dadurch lassen sich die erforderliche Filterdämpfung und damit die Größe des EMI-Filters verringern. Schließlich verteilt sich die Verlustleistung auf eine größere Anzahl von Bauteilen, sodass keine Wärmenester (Hot Spots) auftreten.

Der DCX-Wandler (DC-Transformator) wurde so konzipiert, dass er mit einer Resonanzfrequenz von 425 kHz arbeitet und unabhängig von der Last spannungslos schaltet, indem nur der Magnetisierungsstrom für ZVS verwendet wird. Das Windungsverhältnis des Transformators (5,6:1) wurde so gewählt, dass der Zwischenkreisspannungsbereich von 300 bis 400 V auf den Eingangsspannungsbereich der Abwärtsstufe (52 bis 71 V) abgebildet wurde. Dies ermöglichte die Verwendung von GaN-HEMT-Bauelementen mit einer Nennspannung von 100 V (Schottky Gate, SG) als Synchrongleichrichter für die DCX-Stufe sowie für die beiden Abwärtsstufen am Ausgang.

Vorteile durch Verwendung von GaN-HEMTs

Für die anspruchsvolle Designanforderung von universellen Ladegeräten mit hoher Leistungsdichte sind die spezifischen Eigenschaften von Galliumnitrid-basierten GIT-HEMTs (Gate-Injection Transistor, High Electron-Mobility Transistor) hervorragend geeignet und bieten sogar einige Vorteile im Vergleich zu ihren siliziumbasierten Superjunction- (SJ) oder Siliziumkarbid-Pendants (SiC). Zum Beispiel entfallen bei GaN-HEMTS jegliche Rückwärtserholverluste. Für den gleichen Durchlasswiderstand sinkt zudem die Ausgangsladung um das Zehnfache im Vergleich zu Superjunction-MOSFETs. Weitere Vorteile sind die lineare Charakteristik der Ausgangskapazität, die geringere Gate-Ladung und zusätzlich die geringere Temperaturabhängigkeit des Durchlasswiderstands ieee.org/document/8008939" target="_blank" title="https://ieeexplore.ieee.org/document/8008939">[4]. Dadurch können Wandlersysteme auf Basis von GaN-HEMTs nicht nur mit höheren Schaltfrequenzen arbeiten, sondern auch verschiedene Modulations- und/oder Regelungsverfahren kombinieren, wodurch sich der Wirkungsgrad für jeden Betriebspunkt optimieren lässt.

Literatur

[1] W. Wei, L. Hongpeng, J. Shigong, X. Dianguo: A Novel Bridgeless Buck-Boost PFC Converter, in Proc. of the IEEE Power Electronics Specialists Conf., 2008, pp. 1304 – 1308, DOI: 10.1109/PESC.2008.4592112.

[2] F. Vollmaier, N. Nain, J. Huber, J. W. Kolar, K. K. Leong, B. Pandya: Performance evaluation of future t-type pfc rectifier and inverter systems with monolithic bidirectional 600 v gan switches, in Proc. of the IEEE Energy Conversion Congress and Exposition (ECCE), 2021, pp. 5297 – 5304, DOI: 10.1109/ECCE47101.2021.9595422.

[3] J. W. Kolar, J. Biela, J. Miniböck. ^, in Proc. of the Int. IEEE Power Electronics and Motion Control Conference (IPEMC), 2009, pp. 1–21, DOI:10.1109/IPEMC.2009.5289336.

[4] G. Deboy, O. Haeberlen, M. Treu: Perspective of Loss Mechanisms for Silicon and Wide Band-Gap Power Devices, CPSS Transactions on Power Electronics and Applications, vol. 2, no. 2, pp. 89–100, 2017, DOI: 10.24295/CPSSTPEA.2017.00010.

Die Autoren

Matthias Kasper

ist Lead Principal Engineer bei Infineon Technologies. Er studierte 2011 Elektrotechnik an der ETH Zürich; 2016 promovierte er. Seit Januar 2017 ist Kasper Teil des Systems Innovations Lab von Infineon Austria, wo er an neuen Systemkonzepten mit einem besonderen Fokus auf Wide Band Gap Devices arbeitet.

Jon Azurza Anderson

ist Senior Staff Engineer bei Infineon Technologies. Er studierte 2014 Elektrotechnik an der ETH Zürich. Er promovierte 2020 und ist seit März 2021 Teil des Systems Innovations Lab von Infineon Austria. Dort arbeitet Anderson, wie auch Matthias Kasper, an neuen Systemkonzepten mit einem besonderen Fokus auf Wide Band Gap Devices