Lebensdauer, MTBF und Zuverlässigkeit

Fit & Forget

Fortsetzung des Artikels von Teil 2

Zuverlässigkeit berechnen und prüfen

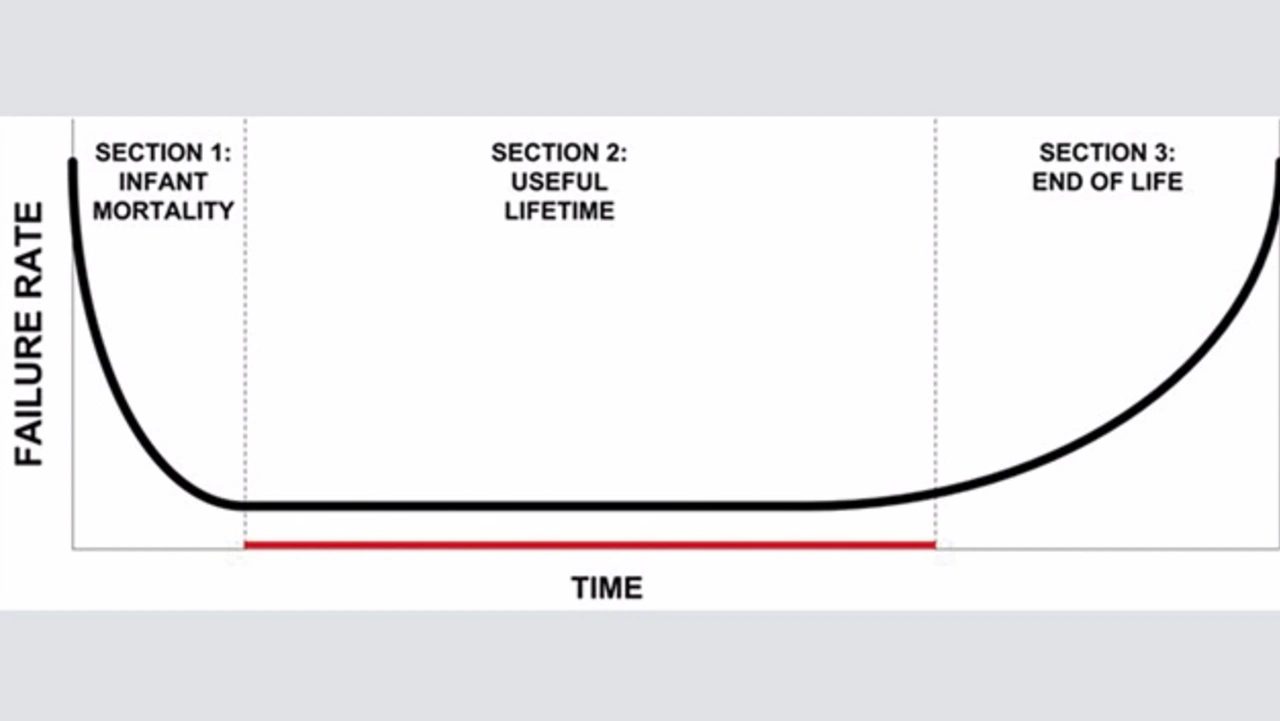

Die Zuverlässigkeit eines Schaltnetzteils steht in engem Zusammenhang mit der MTBF (Mean Time Between Failures). Die Bedeutung der MTBF lässt sich am einfachsten anhand der »Badewannenkurve« verdeutlichen (Bild 4). Diese gliedert sich in drei Bereiche: die Frühausfälle, die nutzbare Lebensdauer und das Ende der Lebenserwartung. Die MTBF deckt hierbei allerdings nur den mittleren Bereich ab. Das bedeutet, dass sie sowohl die »Kinderkrankheiten« als auch die Alterungseffekte ausspart. Dadurch ist leicht erklärt, warum die MTBF für Netzteile oft mit mehreren Millionen Stunden angegeben wird.

Darüber hinaus kann die MTBF nach unterschiedlichen Normen ermittelt werden. Am geläufigsten sind MIL-HDBK-217F, Bellcore TR-NWT-000332 und die »Siemensnorm« SN29500. Doch die Ergebnisse dieser Berechnungsmethoden unterscheiden sich teilweise gravierend. Deshalb ist beim Vergleich von MTBF-Werten darauf zu achten, dass sie nach demselben Standard und unter denselben Bedingungen (z. B. Umgebungstemperatur) ermittelt wurden.

Gemeinsam ist diesen Methoden allerdings, dass sich die MTBF des Schaltnetzteils aus den MTBF-Werten der Bauteile aufsummiert. Deshalb beeinflusst auch die Anzahl der Bauteile den MTBF-Wert entscheidend mit. So haben einfach aufgebaute Schaltnetzteile oft einen deutlich höheren MTBF-Wert. Aber das muss im Umkehrschluss nicht heißen, dass sie auch wirklich zuverlässiger sind. Zusammenfassend lässt sich feststellen, dass die MTBF einen guten Vergleichswert der Zuverlässigkeit ähnlicher Geräte darstellt, aber keinerlei Aussage über die Lebenserwartung zulässt.

Eine echte Aussage über die Lebenserwartung ist nur durch ausgiebiges Testen möglich. Eine erste Aussage lässt sich nach einem 96-Stunden-Test treffen. Dieser Highly-Accelerated-Stress-Test (HAST) wird in einer Klimakammer unter definierten Umgebungsbedingungen (z.B. +85 °C / 95 % rel. Feuchte) als sogenannter Storage-Test (d. h., die Prüflinge sind nicht in Betrieb) durchgeführt (Bild 5). Vorher und nachher werden die Prüflinge entsprechend ihrer Datenblattparameter vermessen. Aufgrund der Unterschiede kann man auf die Lebensdauer schließen. 96 Stunden unter den oben genannten Bedingungen entsprechen beispielsweise einem 24/7-Betrieb von 7¼ Jahren. Zusätzlich wird oft auch ein 1000-Stunden-Test, wahlweise als Storage- (z.B. +85 °C / 50 % rel. Feuchte) oder Life-Test (Prüflinge werden im Betrieb getestet, bei maximal zulässiger Umgebungstemperatur) durchgeführt, um die Ergebnisse zu verifizieren.

Darüber hinaus gehört auch ein Derating-Test zum Standardrepertoire. Dabei werden zuerst die zuvor durch Thermografie ermittelten kritischen Komponenten des Schaltnetzteils mit Temperaturfühlern versehen. Bereits hier lauern aber die ersten Fehlerquellen. Bei sehr kleinen Bauteilen, z. B. Gate-Widerständen, Dioden oder ähnlichen, kann der Temperaturfühler wie ein »Kühlkörper« wirken und das Verhalten des Bauteils beeinflussen. Hier bedarf es viel Erfahrung, um nicht schlussendlich komplett verfälscht zu messen, insbesondere wenn es sich um vergossene Bauteile handelt. Die so vorbereiteten Prüflinge kommen dann in die Klimakammer. Hier wartet die nächste potenzielle Fehlerquelle: Da während des Derating-Tests das Verhalten des Schaltnetzteils üblicherweise bei Konvektionskühlung (d. h. ohne zusätzliche Maßnahmen zur Kühlung) zu messen ist, muss man darauf achten, dass es in der Kammer zu keinen unerwünschten Luftströmungen kommt. Gegebenenfalls ist der Prüfling in einer speziellen Messbox in der Kammer zu betreiben.

Der Test selbst läuft wieder als Life-Test unter definierten Bedingungen (üblicherweise mit nominaler Eingangsspannung und unter Volllast) ab. Begonnen wird der Test bei Raumtemperatur. Dann wird in 5-K-Schritten bis zur gewünschten Maximaltemperatur erhöht. Wichtig ist dabei, dass man bei jedem Temperaturschritt solange verweilt, bis sich das ganze System thermisch eingeschwungen hat. Anschließend werden die Messwerte der einzelnen Temperaturfühler ausgewertet. Sind die gemessenen Werte innerhalb der erlaubten Parameter, ist alles in Ordnung. Den Test kann man auch bis zur Zerstörung des Schaltnetzteils weiterführen. Dadurch lassen sich Erkenntnisse über die Stabilität des Designs gewinnen. Das ist eine wichtige Information, wenn das Schaltnetzteil in einer Applikation im Grenzbereich oder gar darüber arbeiten soll.

Für besonders anspruchsvolle Anwendungsbereiche (z. B. Luftfahrt, Militär o. ä.) gibt es noch darüber hinausgehende Testverfahren. Dabei handelt es sich um Thermal-Cycling/Shock- oder Highly-Accelerated-Life-Tests (HALT), in dem neben den definierten Temperaturzyklen auch noch Vibrationsbelastung auf drei Achsen simuliert wird.

- Fit & Forget

- Leiterplattendesign und Platzierung

- Zuverlässigkeit berechnen und prüfen

- Zuverlässigkeit garantieren