ICs für die BLDC-Ansteuerung

Flexibilität bei der Motorsteuerung

Der Motorcontroller ECS640A von Onsemi unterstützt verschiedene Kommutationsmöglichkeiten, sodass Entwickler die Vorteile von BLDCs auch wirklich nutzen können.

Bei bürstenbehafteten Gleichstrommotoren erfolgt die Kommutierung mechanisch. Im Gegensatz dazu arbeiten bürstenlose, permanentmagneterregte 3-Phasen-Gleichstrommotoren (Brushless Direct Current, BLDC) mit einer elektrischen Kommutierung. In diesem Beitrag geben wir einen Überblick über die Funktion des BLDC-Motors, bevor wir die Eigenschaften, Vor- und Nachteile von zwei der am häufigsten verwendeten Kommutierungsmethoden in Bezug auf Komplexität, Drehmomentwelligkeit und Effizienz betrachten. Anschließend beschreiben wir einen neuen Ansatz für die BLDC-Kommutierung und erörtern die Merkmale und Vorteile eines neuen Motorsteuerungs-ICs von Onsemi, der jede der drei Kommutierungsmethoden unterstützt.

Aufbau eines BLDC-Motors

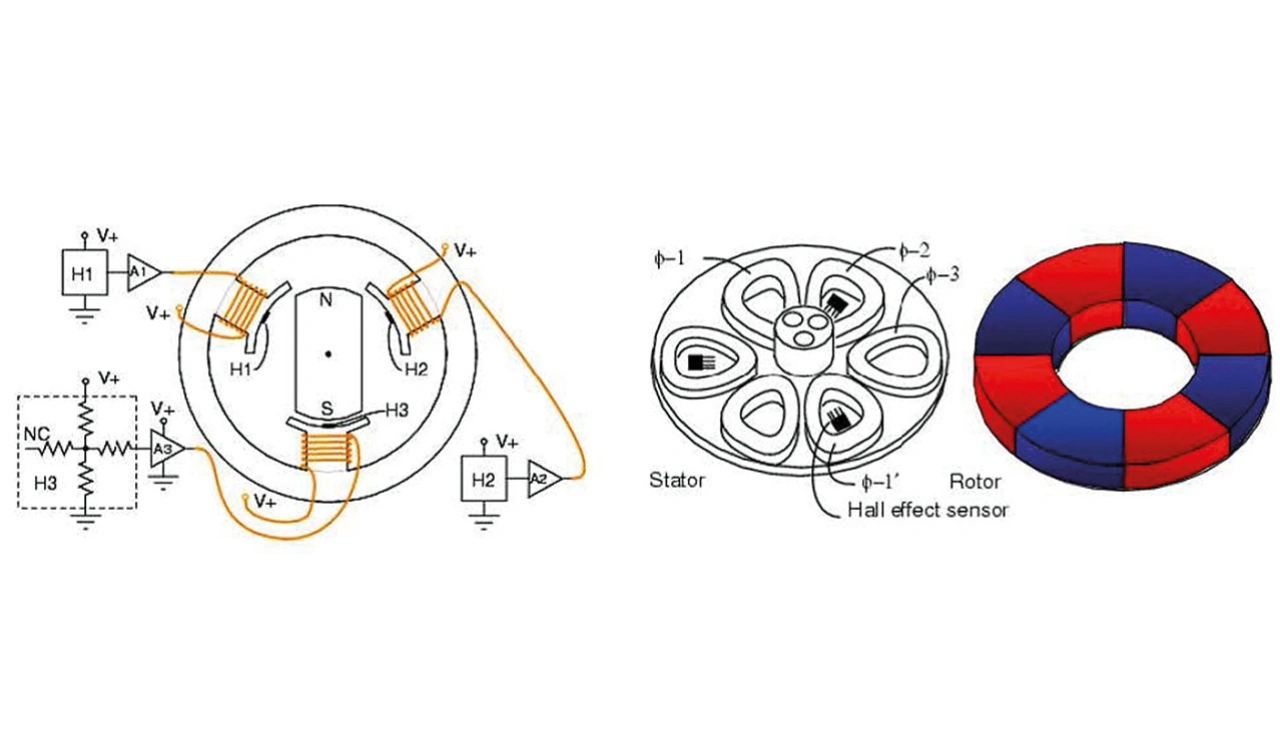

Der BLDC-Motor ist ein rotierender Elektromotor, der aus 3-phasigen Ankerwicklungen auf dem Stator und Permanentmagneten auf dem Rotor besteht. Wie der Name schon sagt, hat der BLDC-Motor keine Bürsten, die regelmäßig gewartet oder ausgetauscht werden müssen, was ihn weniger anfällig für Verschleiß macht. Die Permanentmagnete auf dem Rotor des BLDC-Motors sorgen für ein konstantes Magnetfeld, das einen hocheffizienten Motor mit hohem Drehmoment und geringem Trägheitsmoment ermöglicht.

Die inhärente Zuverlässigkeit und die Fähigkeit des BLDC-Motors, mit variabler Drehzahl betrieben zu werden, machen ihn zu einem beliebten Motor für zahlreiche Anwendungsbereiche, wie z. B. Haushaltsgeräte, Heizungs-, Lüftungs- und Klimaanlagen (HLK), Automotive- und Industrie-Anwendungen, einschließlich Robotik. Die Kommutierungsschaltung für den 3-phasigen BLDC-Motor wird im Allgemeinen mit diskreten Bauelementen oder einer MCU und einem integrierten Leistungsmodul realisiert.

Ein Design mit diskreten Bauelementen erfordert ein umfangreiches Know-how bei der Entwicklung und der Fehlersuche und einiges an Zeit für die Implementierung. Dedizierte Motorsteuerungs-ICs mit einer diskreten Leistungsstufe werden daher immer beliebter, da nur wenige oder gar keine zusätzlichen Schaltungen erforderlich sind und viele Hersteller dedizierte Software für ihre Produkte anbieten, um das Einrichten und die Fehlersuche zu vereinfachen.

Eine vollständig diskrete Lösung minimiert oft die Bauteilkosten der Lösung. Eine höher integrierte Lösung senkt hingegen die Gesamtsystemkosten dank einer kleineren Leiterplattenfläche und einer Verringerung der notwendigen Fertigungsschritte – dadurch werden die Stückliste verkleinert, die Lagerkosten gesenkt und die schnelle Wiederverwendung von Derivaten in neuen Designs gefördert. Schließlich erhöht sich auch die Zuverlässigkeit der Gesamtlösung. Jetzt ist auch ein dediziertes Motorsteuerungs-IC mit einer diskreten Leistungsstufe von Onsemi erhältlich.

BLDC-Ansteuerung

Im Gegensatz zu einem typischen bürstenbehafteten Gleichstrommotor wird ein BLDC-Motorsteuerungssystem als Inverter (Umrichter) bezeichnet. Es besteht aus einer Leistungsstufe zur Ansteuerung des Motors, Messverstärkern zum Erfassen der Gegen-EMK- Signale (elektromotorische Kraft) für den sensorlosen Betrieb, einem Encoder oder Hall-Sensoren für einen sensorgesteuerten Betrieb und einem MCU-basierten Controller. Der Controller wandelt die rückgekoppelten Informationen über Drehzahl und Position in entsprechende PWM-Signale (Pulsweitenmodulation), um den Motor dynamisch anzusteuern.

Die höheren Kosten und die Komplexität eines umrichterbasierten Systems werden durch zahlreiche Vorteile ausgeglichen: eine höhere Zuverlässigkeit und Energieeffizienz, geringere Geräuschentwicklung, größerer Betriebsbereich und eine hervorragende Regelung von Drehzahl und Drehmoment. Die Implementierung eines BLDC-Umrichters erfordert zusätzliches Fachwissen in den Bereichen Elektronikdesign, Layout und Firmware-Programmierung sowie den Zugriff auf Tools und Ressourcen, um diese Aufgaben zu bewältigen.

Zwei in BLDC-Systemen weit verbreitete Kommutierungsalgorithmen sind die trapezförmige Kommutierung und die FOC-Regelung (Field Oriented Control), auch bekannt als Vektorregelung. Die trapezförmige Kommutierung ist die einfachste, aber auch die am wenigsten effiziente und lauteste Methode. FOC ist komplizierter zu implementieren, aber im Allgemeinen leiser und effizienter. Beide Methoden können mit oder ohne Sensoren arbeiten (Bild 1).

Trapezförmige Kommutierung

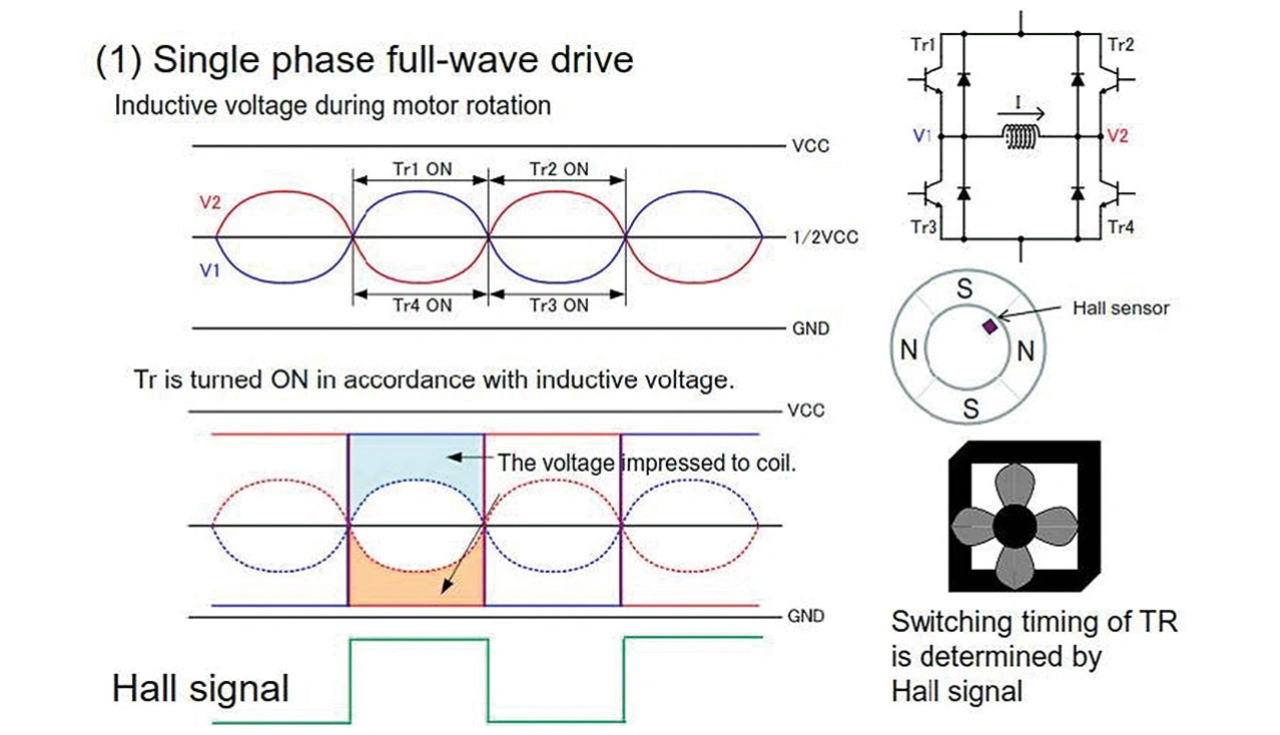

Bei der trapezförmigen Kommutierung werden auf jeder Motorphase zwei Leistungsschalter eingesetzt, die einer vorgegebenen »Ein-Aus«-Sequenz folgen. Diese Methode ist wegen der Einfachheit des Steueralgorithmus und der Möglichkeit, sie mit einfachen MCUs umzusetzen, sehr beliebt. Die Trapezsteuerung ist sehr effektiv bei der Regelung der Motordrehzahl, aber sie ist die am wenigsten effiziente Methode. Sie geht mit einer hohen Drehmomentwelligkeit während der Kommutierung einher, insbesondere bei niedrigen Drehzahlen. Sie ist beliebt für Low-End-Anwendungen, die einen einfachen geschlossenen Regelkreis erfordern.

Aufgrund von Nichtlinearitäten entsteht die erhebliche Drehmomentwelligkeit, da nur zwei von drei Motorwicklungen zu einem bestimmten Zeitpunkt Strom führen. Die Nichtlinearitäten verursachen Geräusche und Vibrationen, und der Stromregler muss langsam genug sein, um nicht auf die Transienten aus der Stromübertragung von Phase zu Phase zu reagieren, was die Gesamtleistung einschränkt. Eine 180°-Kommutierungsmethode kann mit einer trapezförmigen Kommutierung ein hohes Drehmoment erzeugen, eine 120°-Kommutierung wiederum minimiert die Drehmomentwelligkeit. Die Schaltfolge wird so festgelegt, dass zwei aufeinanderfolgende Motorphasen (mit einem 60°-Intervall) während der Motordrehung ausgeführt werden (Bild 2).

Feldorientierte Regelung

Die feldorientierte Regelung ist eine komplexere Kommutierungsmethode mit höheren Anforderungen an die Verarbeitungsleistung, sie ist aber besser für anspruchsvollere Anwendungen geeignet. Zu den Vorteilen der FOC gegenüber der trapezförmigen Ansteuerung gehören eine genauere Positionierung, höhere Drehzahlen, geringere Drehmomentwelligkeit, geringere Geräuschentwicklung sowie eine verbesserte Energieeffizienz. Bei der FOC wird der Motor sensorlos kommutiert, indem Spannungs- und Stromvektoren basierend auf der Motorstromrückkopplung berechnet werden. Es können aber auch Hall-Effekt-Sensoren verwendet werden, falls dies für die Anwendung erforderlich ist.

FOC sorgt für einen hohen Wirkungsgrad über einen breiten Betriebsbereich und ermöglicht eine präzise dynamische Regelung von Drehzahl und Drehmoment. Bei der FOC werden die drei Statorströme als ein Vektor dargestellt, der sich aus den orthogonalen Drehmoment- und Magnetflusskomponenten zusammensetzt. Durch mathematische Transformationen nach Clarke und Park werden die zeitvarianten Wechselstrom- und Spannungswellenformen in Gleichstromwerte umgewandelt, was die nachgelagerte Datenverarbeitung erheblich vereinfacht. Der Hauptnachteil der FOC ist die höhere Verarbeitungsleistung, die eine leistungsfähigere MCU erfordert.

- Flexibilität bei der Motorsteuerung

- Direkte Selbstregelung