Clever kombiniert

Hall-Sensoren für die kontaktlose Positionserfassung

Fortsetzung des Artikels von Teil 1

Auswirkungen der Gehäusebauart

Die vom Halleffekt-Sensor erfasste magnetische Flussdichte hängt von Größe und Material des Magneten sowie der Distanz zwischen dem Magneten und dem Sensorelement innerhalb des Gehäuses ab. Die genaue Position des Sensorelements im Gehäuse kann die registrierte magnetische Flussdichte insbesondere dann beeinflussen, wenn sich der Magnet sehr nah am Sensor befindet.

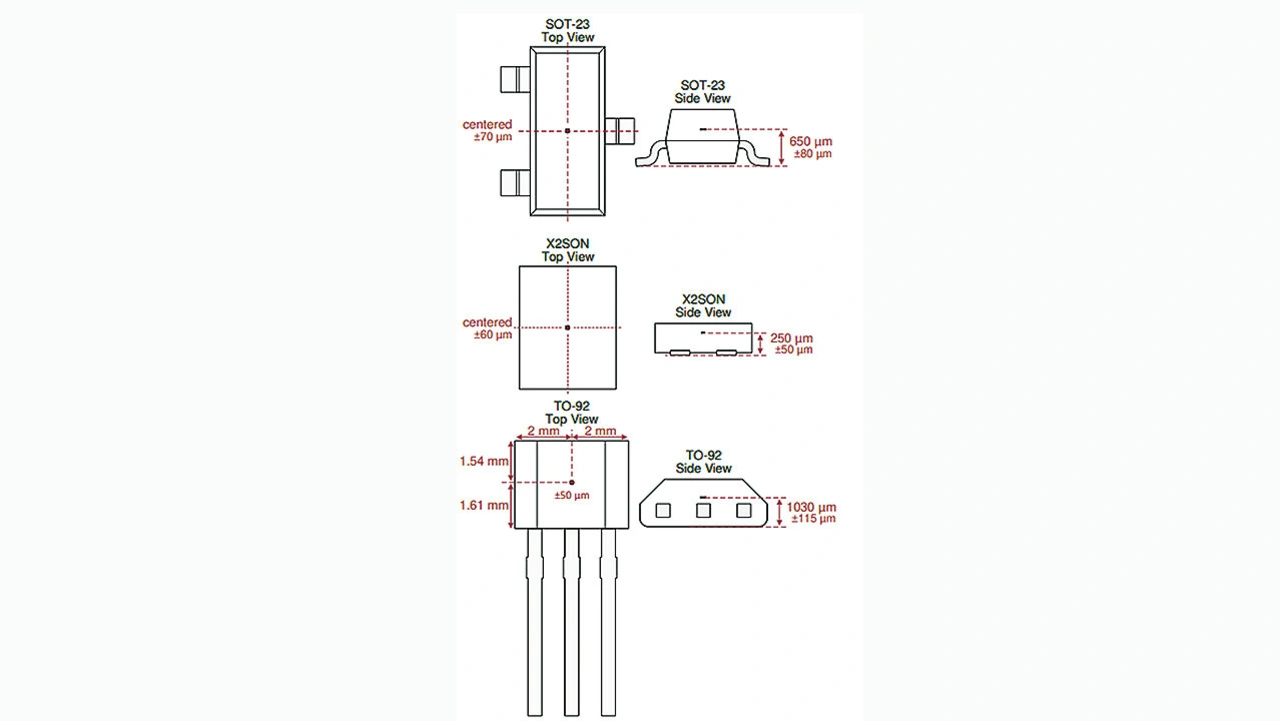

Wo aber ist das Sensorelement genau angeordnet? Die Datenblätter von Halleffekt-Sensoren enthalten in aller Regel eine Angabe über die genaue Positionierung des Sensorelements innerhalb des Gehäuses, denn diese kann je nach Baustein und Gehäusebauart unterschiedlich sein.

In Bild 5 ist die Lage des Sensorelements in oberflächenmontierbaren Halleffekt-Sensoren der Gehäusebauarten SOT-23 und X2SON (Extra-Small Outline No-lead) zu erkennen. Wird der Magnet 5 mm oberhalb der Leiterplattenoberfläche montiert, ist der Abstand zwischen Magnet und Sensorelement bei der SOT23-Version mit 4,35 mm kleiner als bei der X2SON-Ausführung (4,75 mm), sodass der SOT-23-Sensor eine höhere magnetische Flussdichte erfasst als der Sensor im X2SON-Gehäuse.

Würde man den Magneten dagegen 5 mm unterhalb der Leiterplatte anordnen, wäre die Distanz zwischen Magnet und Sensorelement beim SOT-23-Gehäuse mit 5,65 mm größer als beim Sensor im X2SON-Gehäuse (5,25 mm). In diesem Fall wäre also die vom Sensor im SOT-23-Gehäuse registrierte magnetische Flussdichte geringer.

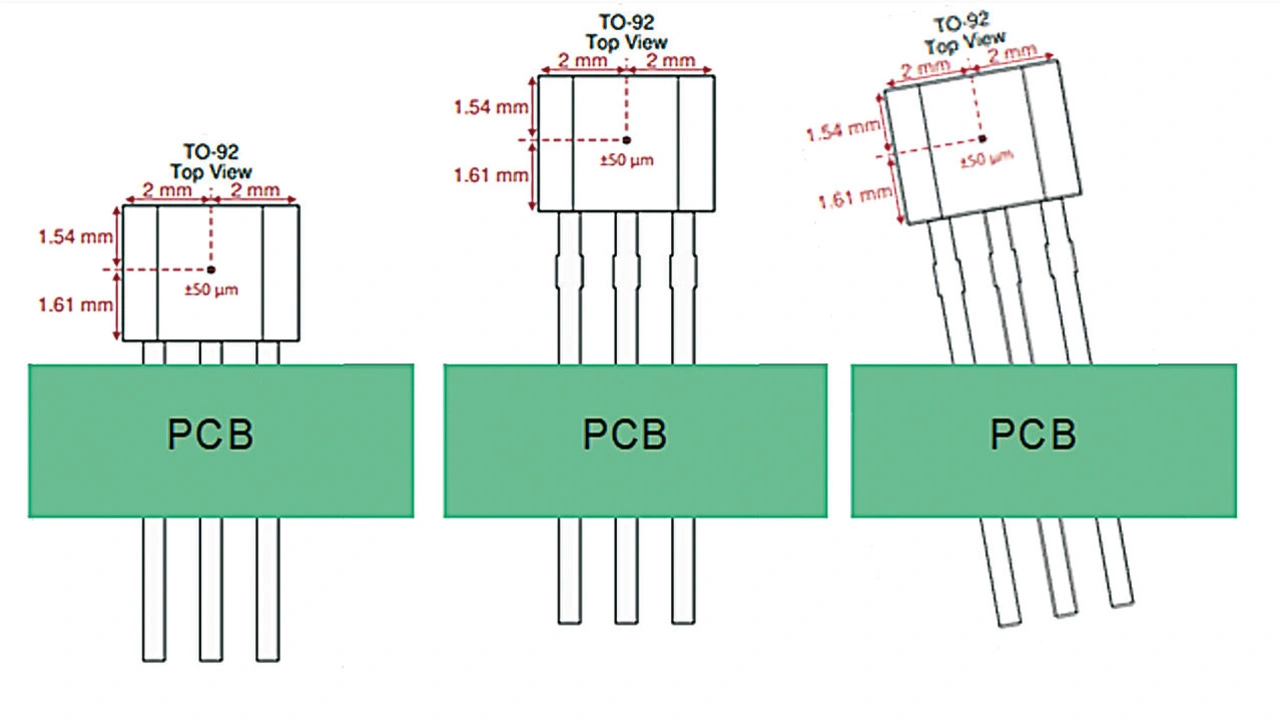

Bei Gehäusen für Durchsteckmontage, wie etwa der Bauform TO-92 (Bild 6) hängt die Lage des Sensorelements zusätzlich davon ab, in welcher Distanz zur Leiterplatte der Baustein montiert wird. In der Mitte in Bild 6 etwa befindet sich das Sensorelement in größerer Entfernung zur Leiterplattenoberfläche als links, sodass hier unterschiedliche magnetische Flussdichten gemessen würden.

Abgesehen von den differierenden Ergebnissen infolge unterschiedlicher Einbauhöhen beeinflusst auch der Winkel, in dem der Sensor platziert wird, die Messresultate. Rechts in Bild 6 etwa ist der Sensor verglichen mit der Darstellung in der Mitte leicht nach links geneigt, sodass die gemessene Stärke des magnetischen Flusses auch hier anders ausfällt. Einfluss auf die Messergebnisse hätte es ebenfalls, wenn der Sensor nach rechts, vorn oder hinten geneigt wäre. Angesichts der Unterschiede, die sich aus dem Montagewinkel und der Höhe, in der der Baustein montiert wird, ergeben können, ist bei der Montage von Halleffekt-Sensoren in Gehäusen für Durchsteckmontage große Sorgfalt geboten.

Abhilfe gegen die geschilderten Abweichungen schaffen Distanzstücke, die für eine definierte Montagehöhe sorgen. Als weitere Option ist es möglich, lineare Out-of-Plane-Halleffekt-Sensoren im Durchsteckgehäuse durch oberflächenmontierbare 1D-In-Plane-Sensoren oder 3D-Sensoren zu ersetzen.

Distanz zwischen Magnet und Sensor

Um eine möglichst hohe Erfassungsgenauigkeit zu erzielen, sollte die Distanz zwischen Magnet und Sensor ebenso wie die Spezifikationen des Magneten so gewählt werden, dass die gemessene magnetische Flussdichte den Messbereich des Bausteins so weit wie möglich ausschöpft, ohne diesen je zu überschreiten. Oftmals ist das Festlegen der Distanz und der Magnetspezifikationen ein iterativer Prozess: man ändert die Parameter dabei immer wieder, bis die erzeugte magnetische Flussdichte genau in einen der Messbereiche des verwendeten linearen Halleffekt-Sensors passt.

Für die iterative Einstellung bieten sich mehrere Möglichkeiten an, die Beziehung zwischen Distanz und magnetischer Flussdichte zu ermitteln. Mit Rechen-Tools wie dem Magnetic Sensing Proximity Tool von TI lässt sich die magnetische Flussdichte für gängige Konfigurationen von Magnet und Sensor – darunter auch die Head-on- und die Slide-by-Konfiguration – berechnen.

Fazit

Kontaktbehaftete Lösungen zur Positionserfassung wie etwa Potenziometer sind naturgemäß verschleißanfällig, was ihre Langlebigkeit und Zuverlässigkeit unweigerlich einschränkt. Vermeiden lassen sich die genannten Zuverlässigkeitsprobleme, indem man stattdessen einen Magneten und einen linearen Halleffekt-Sensor zu einer kontaktlosen linearen Positionsgeberlösung kombiniert.

Beim Design eines kontaktlosen, auf dem Halleffekt basierenden Positionserfassungssystems ist allerdings unbedingt auf die korrekte relative Ausrichtung von Magnet und Sensor zu achten.

Der Autor

Mekre Mesganaw

ist Applications Manager, Position Sensing Products, Texas Instruments. Er verfügt über mehr als zehn Jahre Erfahrung in der Entwicklung innovativer und komplexer Hardware- und Softwaresysteme in den Bereichen Sensoren, ADCs, Power Management und Mikrocontroller.

- Hall-Sensoren für die kontaktlose Positionserfassung

- Auswirkungen der Gehäusebauart