Dynamische Signalkorrektur/Interpolation

Weg und Winkel intelligent erfassen

Weg- und Winkelsensoren sind aus der Automatisierungstechnik nicht mehr wegzudenken. Doch die Entscheidung zwischen optischer, magnetischer und induktiver Sensorik wird zunehmend schwieriger – die Leistungsgrenzen verwischen. Eine clevere Lösung kommt nun von iC-Haus:

Dank gedruckter Spulen auf der Platine reformiert der neue iC-GI22 das Resolver-Prinzip mit Hochfrequenz und erhöht dank zweier Kanäle die Winkelauflösung.

Bei den meisten Weg- und Winkelsensoren begrenzt die verwendete Skalenteilung den Arbeitsabstand. Beispielsweise benötigen industrieübliche AMR-Längensensoren (Anisotropic Magneto-Resistive) eine gewisse Feldstärke (25 kA/m), um in der magnetischen Sättigung zu arbeiten. Weil die verfügbare Feldstärke am Ort des Sensors von der Polbreite und vom Arbeitsabstand abhängt, gilt für die Installation etwa die halbe Polbreite als Daumenregel für den zulässigen Arbeitsabstand. Diese Vorgabe ist ebenso sinnvoll für Hall-Encoder, weil ansonsten die differenziell aus den Feldgradienten erzeugten Hall-Spannungen zu klein würden und die Messergebnisse verrauschen. Ohnehin liefern übliche Hall-Sensoren relativ kleine Signale mit großem Offset, die mit begrenzter Bandbreite speziell verstärkt und gefiltert werden müssen.

Ein Zusammenhang zwischen dem Teilungsintervall und dem Leseabstand besteht auch bei optischen Encoder-Sensoren. Selbst eine ideale Lichtquelle erzeugt Beugung am Spalt, sodass der Signalkontrast auf Empfangsseite leidet, wenn die Spaltöffnung (Apertur) auf der Codescheibe zu klein wird.

Jobangebote+ passend zum Thema

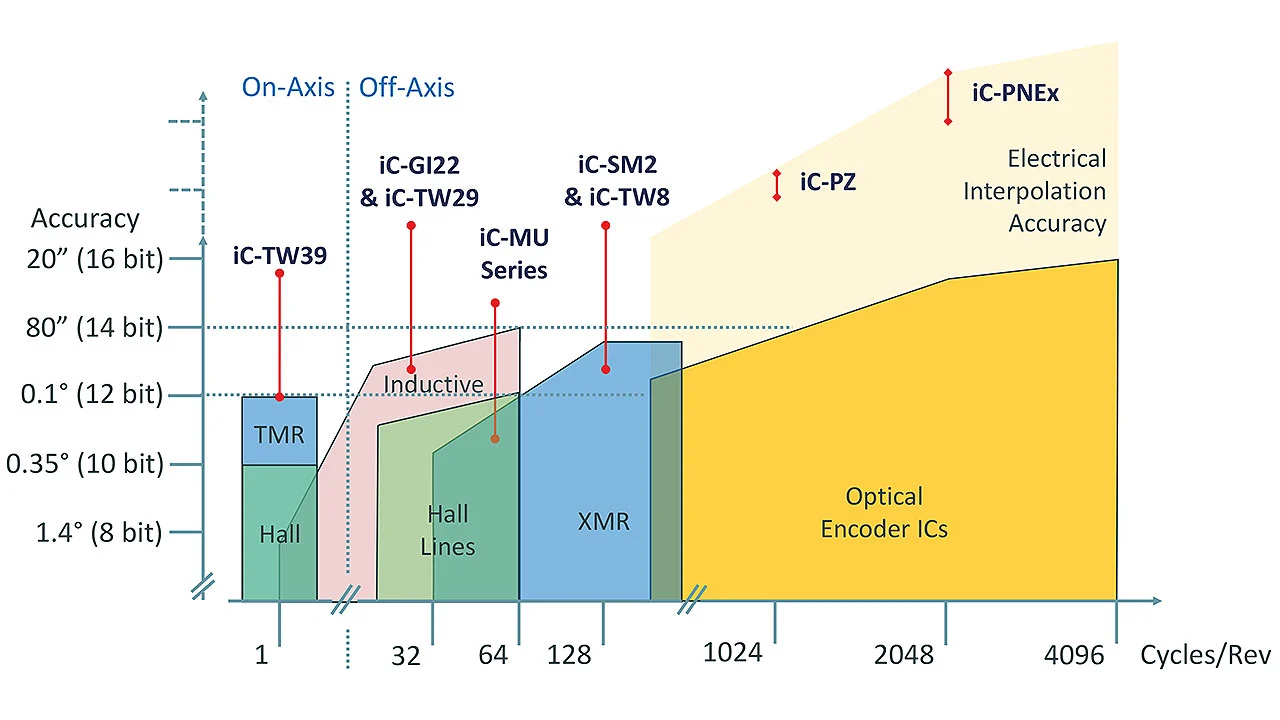

Moderne EncoderBlue-Bausteine – wie der reflexive Absolut-Encoder iC-PZ oder der transmissive Nonius-Encoder iC-PNE – setzen deshalb auf kurzwelliges blaues Licht für eine klare Abbildung und liefern klirrarme Signale für eine weitgehend fehlerfreie Interpolation. Diese Sensoren sind der Benchmark bezüglich Wiederholungsgenauigkeit, und der final erreichbare Winkelfehler wird weniger durch die Elektronik, sondern vielmehr durch die Teilungsgenauigkeit der Maßverkörperung begrenzt (Bild 1).

Reduziert auf Drehgeberanwendungen zeigen die vorgenannten Beispiele eine Gemeinsamkeit: Es wird ein Teilsegment der Maßverkörperung außermittig abgetastet, oder es muss auf die Magnetachse zentriert werden – die Position des Lesekopfs ist für das Messergebnis relevant. Dieses Manko können induktive Sensoren beseitigen, indem sie die komplette Maßverkörperung holistisch abtasten.

Jetzt anmelden zum kostenlosen iC-GI22-Webinar am 16.5.2024

Das erleichtert die Installation und macht die Winkelerfassung gegenüber mechanischen Einflüssen äußerst robust. Ebenfalls tolerierbar sind Umwelteinflüsse wie Verschmutzung durch Staub, Abrieb oder Feuchtigkeit. Ein geeignetes Spulendesign erlaubt hier Arbeitsabstände, die bekannte magnetische Encoder übertreffen und eher im Bereich optisch-reflexiver Systeme liegen – bei 1 bis 3 mm.

Induktive Sensoren sind keine neue Erfindung, klassische Resolver-Auswertungen sind seit Jahrzehnten bekannt. Eingebaut im »heißen« Motor liefern diese Drehtransformatoren vernünftig große Signale an die »kalte« extern untergebrachte Elektronik. Der Verkabelungsaufwand ist hoch, die Signalauswertung aufwendig. Die niederfrequente Anregung verlängert das Messintervall und bringt Latenz ins Spiel – Nachteile, die moderne Systeme durch hochfrequente Anregung (HF) vermeiden, bei gleichzeitiger Kostenersparnis durch preiswerte Spulen auf PCB-Basis.

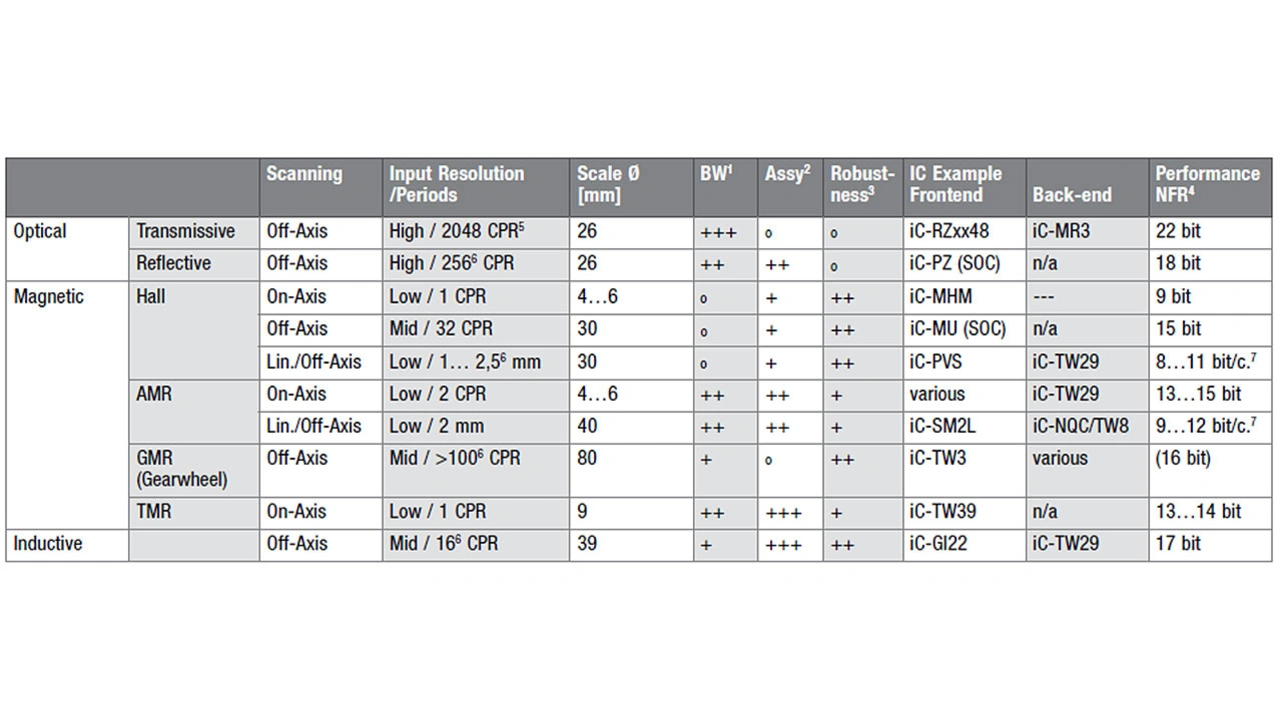

Zudem sind gedruckte Spulen leicht skalierbar, sodass jeder Motor zum Messgerät werden kann, ohne zusätzliche Kugellager oder Kapselung. Tabelle 1 stellt ausgewählte Messsysteme gegenüber und versucht eine Anwendungsbewertung unter Berücksichtigung der angebotenen Sensorsignale, der Montage und der möglichen Winkelgenauigkeit – Eigenschaften, die bei der Komponentenwahl eine Rolle spielen.

Neuartiger induktiver Front-End-Chip

Die planare Anordnung von Antennen für die HF-Induktionssignale baut relativ klein und kann deshalb mehrspurig ausgeführt werden. Sinnvoll ist eine mindestens zweikanalige Auslegung, um in der Periode unterschiedliche Signale vom metallischen Rotor lesen und kombinieren zu können, mit Periodenzahlen von 1:n oder n:m für bis zu 64 Perioden. Quasi eine Art Nonius-System, das absolut arbeitet, aber die Winkelauflösung gegenüber dem klassischen Resolver um ein Vielfaches erhöht.

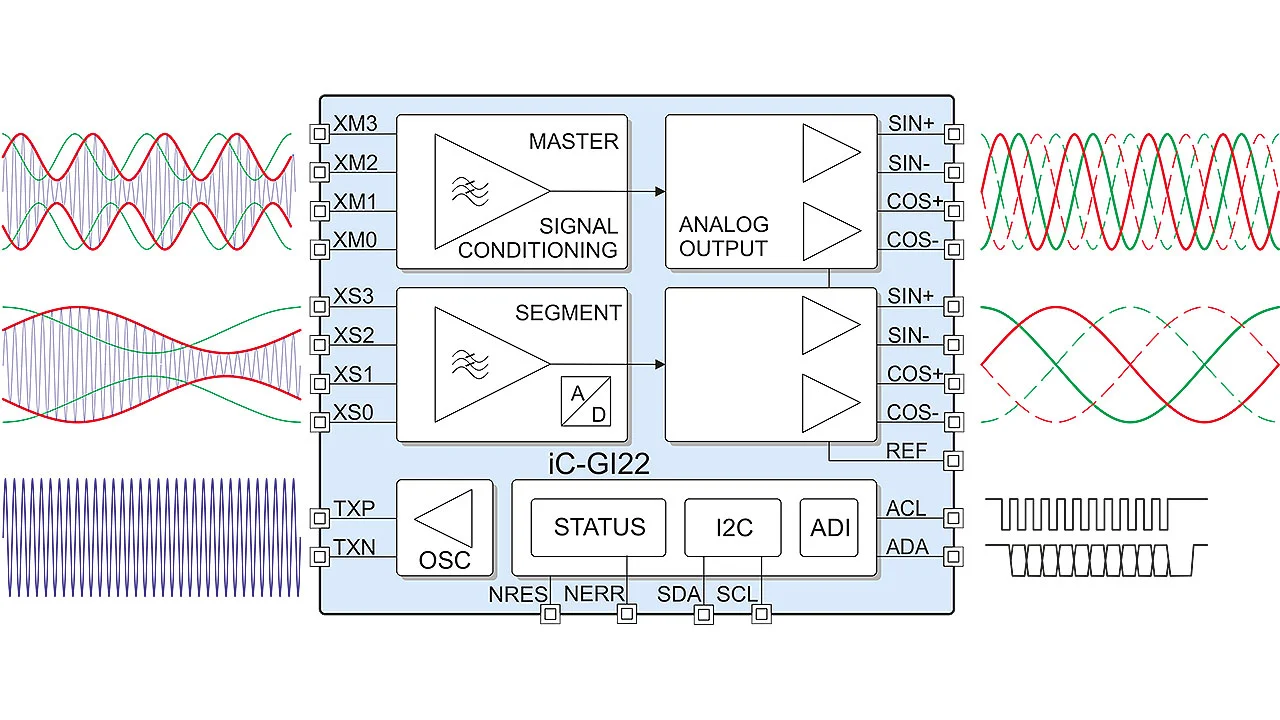

Passend für diese Aufgabe bietet der neue Weg- und Winkelsensor iC-GI22 auf nur 5 mm x 5 mm zwei separate Kanäle zur Signal-Demodulation, zur Aufbereitung und Konditionierung, um eine externe Signalauswertung mit fehlerreduzierten und stabilisierten Eingangssignalen anzusteuern (Bild 2).

Ebenfalls integriert ist der nötige HF-Oszillator mit einstellbarem Stromtreiber zur Versorgung der Erregerspule auf dem Stator-PCB. Die ausgesendete Energie induziert Wirbelströme im metallischen Rotor und erzeugt Gegenfelder, eine zonale Dämpfung, die die Amplitude auf Empfängerseite moduliert. Die räumlich über den Stator verteilten Antennen werden unterschiedlich beeinflusst und sind so angeordnet, dass Sinus- und Cosinus-modulierte Signale entstehen. Nachdem der iC-GI22 die Sinus- und Cosinus-Signale extrahiert hat, zeigt die Phasenlage die Winkelstellung des Rotors beziehungsweise der Rotorsegmente an.

Fein einstellbare Verstärkungs- und Offsetkorrekturen ermöglichen eine Signalfehlerkompensation zur Verbesserung der Winkelgenauigkeit. Zur permanenten Vollaussteuerung einer Auswerteschaltung oder um engtolerierte 1-Vss-Signale über Kabel auszugeben, kann eine Verstärkungsautomatik eingeschaltet werden, die eine axiale Bewegung der Motorachse bestmöglich ausgleicht. Jeder Kanal verfügt über kurzschlussfeste differenzielle Leitungstreiber, zur Kabelausgabe mit 500 mVss an 100 Ohm oder höherem Pegel bei lokaler Auswertung. Ein wählbarer Referenzpegel ermöglicht dabei eine Anpassung an das nachgeschaltete 3,3- oder 5-V-System. Zum Schutz vor Überlastung ist eine selektive Ausgangsabschaltung wählbar.

Zur Entlastung der externen Auswertung verfügt der iC-GI22 im Segment-Kanal über einen integrierten 8-bit-Sinus/Digitalwandler. Die ermittelte Winkelposition gilt absolut über 360° mechanisch bei einer Eingabe von 1 CPR (Cycles per Revolution), ansonsten inkrementell. Die Ausgabe ist über die I2C-Slave-Schnittstelle (Inter-Integrated Circuit) im Gray-Code sowie über das Absolute Data Interface (ADI) im SSI-Format (Synchronous Serial Interface) möglich, wahlweise Gray oder binär codiert, zuzüglich Fehler- und Warn-Bits.

Der iC-GI22 nutzt seinen I2C-Master zur Selbstkonfiguration aus einem externen EEPROM im Stand-alone-Betrieb oder empfängt sein Set-up von einem Mikrocontroller über I2C. Integrierte Diagnosefunktionen überwachen Aufstart und Betrieb, einschließlich der RAM-Konfiguration. Alle Status-Flags sind maskierbar, um Alarme über den Open-Drain-Fehler-Ein-/-Ausgang (Pin NERR) anzuzeigen oder um über SSI als Fehler- oder Warn-Bit gemeldet zu werden.

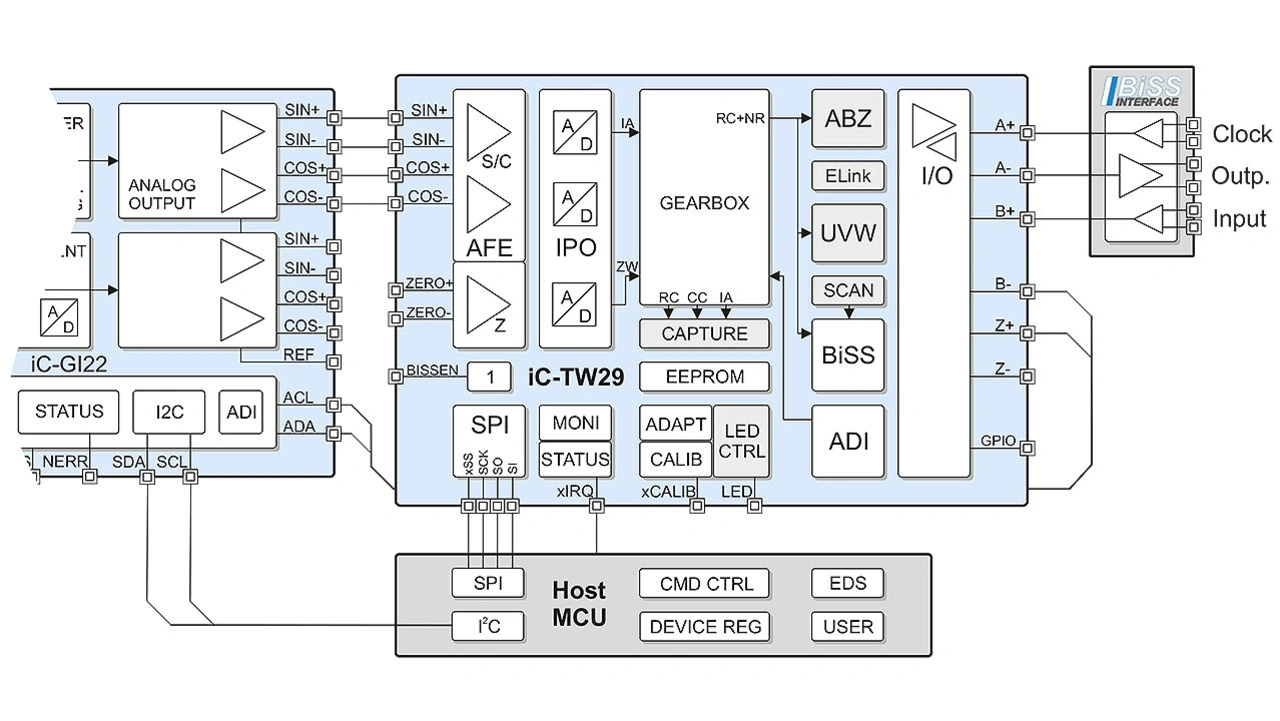

Höhere Auflösung für den Regler

Eine präzise Sin/Cos-Interpolation ist auch für induktiv messende Positionsgeber eine wichtige Kernfunktion. Damit sich ein absolut messendes System über einen Startwinkel initialisieren kann, bietet der Encoder-Prozessor iC-TW29 eine zusätzliche serielle Datenschnittstelle (ADI). Über diese Schnittstelle findet auch der iC-GI22 direkten Anschluss, übergibt seinen Positionswert inklusive Status-Bits beim Aufstart und danach zyklisch zur Systemüberwachung. Die Datensynchronisation erfolgt dabei automatisch.

Die im iC-TW29 integrierte Signalkonditionier- und Interpolationsschaltung gleicht primäre Signalfehler automatisch aus, was die Genauigkeit der Winkelmessung erhält, falls der Sensoranbau eine mechanische Veränderung erfährt – beispielsweise bei Ausdehnung der Motorwelle. Die Sensorsignale werden bezüglich Offset, Gleichlauf oder eines Phasenfehlers zwischen dem Sinus- und Cosinus-Signal automatisch korrigiert, wahlweise beim Einmessen auf Kopfdruck oder permanent. Nicht abgeglichene Restfehler sind digital überwacht, wobei ungewöhnliche Abweichungen über einstellbare Schwellwerte als Warnung oder Fehler bewertet und gemeldet werden können.

Parallel zur BiSS-Datenausgabe (Bidirektional/Seriell/Synchron) an die Steuerung oder den Antriebsregler ist über SPI (Serial Peripheral Interface) ein lokaler Mikrocontroller anschließbar, um systemspezifische Zusatzfunktionen nachzurüsten (Bild 3). Die kundenseitige Firmware kann als Datenbrücke zum Sensor fungieren, das EEPROM ersetzen oder die Restfehlerwerte des Interpolators für eine permanente Betriebsüberwachung im Hintergrund auswerten – eine gefragte Erweiterung für Industrie-4.0-Leitsysteme mit Predictive Maintenance. Auch eigene Gerätebefehle lassen sich so problemlos implementieren, ohne die Messfunktion zu beeinträchtigen.

Dank seines FlexCount-Interpolatorkerns ist der iC-TW29 auf jede Sensorauflösung anpassbar, das Spulendesign lässt sich auf beliebige Sin/Cos-Periodenzahlen skalieren. Eine beliebige Eingangsteilung, ob binär oder dezimal, kann in eine beliebige Ausgangsauflösung umgesetzt werden – sogar unabhängig für alle verfügbaren Ausgaben (ABZ, UVW, BiSS, oder SPI). Das Grundkonzept nach Bild 3 eignet sich somit ebenfalls als programmierbarer Inkrementalgeber für Impulszahlen bis 218; es muss nur der ausgangsseitige Kabeltreiber ausgetauscht werden.

- Weg und Winkel intelligent erfassen

- Leistungsmerkmale

- Kostenloses Webinar am 16. Mai 2024