Advertorial: ROHM

ROHMs flexible Fertigung setzt neue Maßstäbe

Mit den flexiblen Fertigungslinien der nächsten Generation geht ROHM einen neuen Weg: Das Unternehmen ermöglicht als erstes der Branche auf der Grundlage eines sorgfältigen Qualitätsdesigns eine High Mix Low Volume Produktion, eine Fertigung von vielen verschiedenen Varianten in kleinen Mengen.

Eigene Produktionssysteme gewährleisten eine stabile Versorgung mit qualitativ hochwertigen Produkten

Im Einklang mit dem Unternehmensziel „Quality First“ hat ROHM seit der Gründung des Unternehmens im Jahr 1954 eigene Produktionssysteme entwickelt, um eine stabile Versorgung mit qualitativ hochwertigen Produkten sicherzustellen. Diese Produktionssysteme entwickeln sich parallel zur Entwicklung der Elektronikindustrie ständig weiter.

Jobangebote+ passend zum Thema

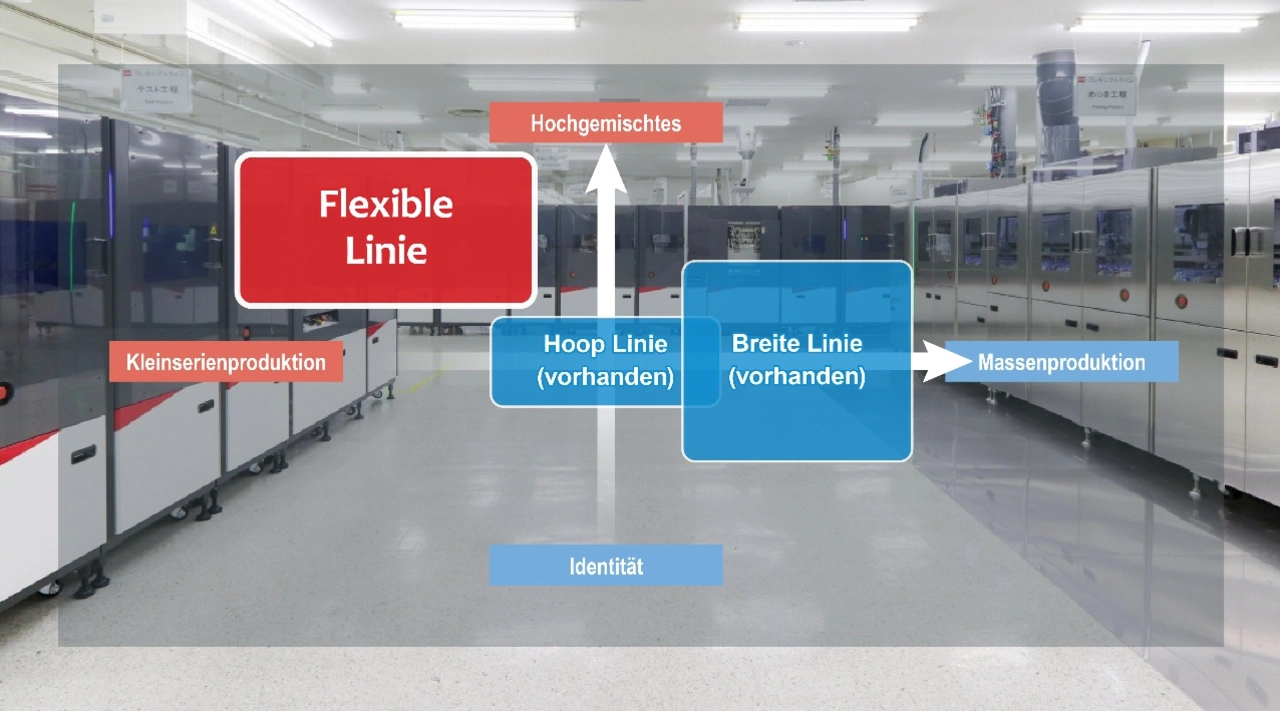

Für die Back-End-Produktion beispielsweise, bei der Halbleiterchips in Stücke geschnitten und in Gehäusen versiegelt werden, hat das Unternehmen in den 1980er Jahren die ursprüngliche Linie der ersten Generation entwickelt. In den 1990er Jahren wurde eine integrierte Produktionslinie für einzeln aneinander gereihte Bauteile geschaffen, eine sogenannte Hoop-Produktionslinie. Als der Markt in den 2000er Jahren weltweit expandierte, etablierte ROHM eine „breite Linie“ für parallel aneinander gereihte Bauteile. So wurden höhere Stückzahlen erreicht, die Qualität verbessert und gleichzeitig die Kosten gesenkt.

Neben der Massenproduktion gibt es immer mehr Anfragen nach Kleinserienfertigung im Automobil- und Industriemarkt sowie von Kunden, die neue Produkte entwickeln. Deshalb hat ROHM im Jahr 2021 eine „flexible Linie“ eingeführt, die durch die Reduzierung von Qualitätsschwankungen und durch maximale Automatisierung ein qualitativ hochwertiges Design ermöglicht, das sich ideal für die Produktion mit vielen Varianten und geringen Stückzahlen eignet.

Die Konventionen der Branche auf den Kopf stellen

Tadatoshi Miwa, Leiter der Abteilung Fertigungsinnovation, beschäftigt sich seit vielen Jahren mit dem Aufbau von Produktionsanlagen. Er erklärt, warum ROHM das Konzept der High Mix Low Volume Produktion gewählt hat: „Es gibt eine Reihe von Kunden in der Automobil- und Industriebranche, die eine konstante Versorgung mit Komponenten in kleinen Mengen über einen langen Zeitraum benötigen. Wir sind überzeugt, dass wir eine stabile Versorgung gewährleisten können, indem wir ein System etablieren, das nicht auf Massenproduktion ausgerichtet ist und breite Linien für große Bestellungen und flexible Linien für kleinere Mengen verwendet.“

Im Allgemeinen erfordern Massenproduktionslinien bei der Herstellung unterschiedlicher Produkte den manuellen Austausch von Vorrichtungen und Werkzeugen wie Formen bei jedem Prozess sowie die Feinabstimmung und Optimierung der Ausrüstung. Daher unterliegen diese Linien während der Produktion von vielen Varianten und geringen Stückzahlen häufigen Umrüstungen, was sich auf die Linienauslastung und die Produktqualität auswirken kann. Die neue flexible Linie von ROHM automatisiert die Wechsel, der zuvor manuell durchgeführt wurden. Dadurch kann ROHM mehrere Produkte auf einer einzigen Linie herstellen und gleichzeitig die Qualität auch bei Kleinserienproduktion gewährleisten.

ROHM strebte ein Null-Fehler-Fertigungssystem an, das keine fehlerhaften Produkte produziert, um den immer strengeren Qualitätsanforderungen im Automobilbereich gerecht zu werden. Bei traditionellen Großserienproduktionen wird die Qualität durch die Einführung von Inspektionen in jedem Schritt des Prozesses zusätzlich zur Produktsortierung am Ende des Prozesses verbessert. „Im Gegensatz dazu verfolgt unsere flexible Linie eine mutige Politik des hochwertigen Designs“, sagt Kenji Ariga, Division Manager der Abteilung Fertigungsinnovation von ROHM.

Der Schlüssel liegt darin, Variationen in den Bereichen der sogenannten „5M1E“ (Mensch, Methode, Messung, Material, Maschine und Umwelt) zu minimieren. Zum Beispiel die Maschinenvariation: In der Vergangenheit wurden für einen einzelnen Prozess mehrere Vorrichtungen und Werkzeuge verwendet, was stets zu geringfügigen Qualitätsschwankungen führte. Die flexible Linie von ROHM nutzt ein einfaches System aus einer Vorrichtung, einem Werkzeug und einem Prozess, um maschinenbedingte Abweichungen zu reduzieren.

Auch der Mensch ist einer der Faktoren, die zur Variation beitragen. Daher wurden alle Leitungsumschaltungen, Inspektionen, Lieferungen und andere Aufgaben automatisiert, die zuvor manuell ausgeführt wurden. ROHM arbeitet daran, die Qualität zu stabilisieren, indem menschliche Eingriffe so weit wie möglich reduziert werden.

Um durch Abweichungen verursachte Probleme zu vermeiden, werden Maschinen, Materialien und Verarbeitungsbedingungen visualisiert, statt sich auf die Erfahrungen und die Intuition von Facharbeitern zu verlassen. Sollte trotz allem ein Problem auftreten, kann dank der umfassenden Rückverfolgbarkeit die Grundursache in Echtzeit bis hin zum einzelnen Produkt selbst identifiziert werden.

ROHMs flexible Linie minimiert die Schwankungen im Fertigungsprozess und erreicht eine Fehlerrate von 1 von 500 Millionen Stück (Prozessfähigkeitsindex CPK=2,0 oder höher), verglichen mit einer typischen Produktionslinie mit einem Verhältnis von ca. 30.000 von 500 Millionen Stück (CPK=1,33).

Effektive Produktionslinien

Da flexible Linien einen sehr hohen Automatisierungsgrad aufweisen, ist es durch die Installation genau derselben Ausrüstung an mehreren Standorten möglich, jederzeit und überall Produkte mit derselben Qualität herzustellen. Mit den gesammelten Daten kann auch der Energieverbrauch weiter visualisiert und jederzeit im Auge behalten werden. ROHM hat es sich zum Ziel gesetzt, zu einer Produktion beizutragen, die die Energieeinsparungen verbessert und gleichzeitig die CO2-Emissionen aus der Elektrizität reduziert.

Die flexiblen Linien von ROHM begannen im April 2021 mit der Produktion von Mustern, gefolgt von der kommerziellen Massenproduktion von zwei verschiedenen diskreten Produkten im darauffolgenden Jahr. In naher Zukunft soll die Produktion auf rund 10 Modelle ausgeweitet und das Potenzial zur Produktion von 4,5 Millionen Stück pro Monat voll ausgeschöpft werden.

Mehr Informationen über die flexible Fertigungslinie von ROHM gibt es im Video „Geschichten aus der Fertigung“ auf der Website des Unternehmens: