Neue Massenspektroskopie

Mit Metrologie gegen Chipmangel

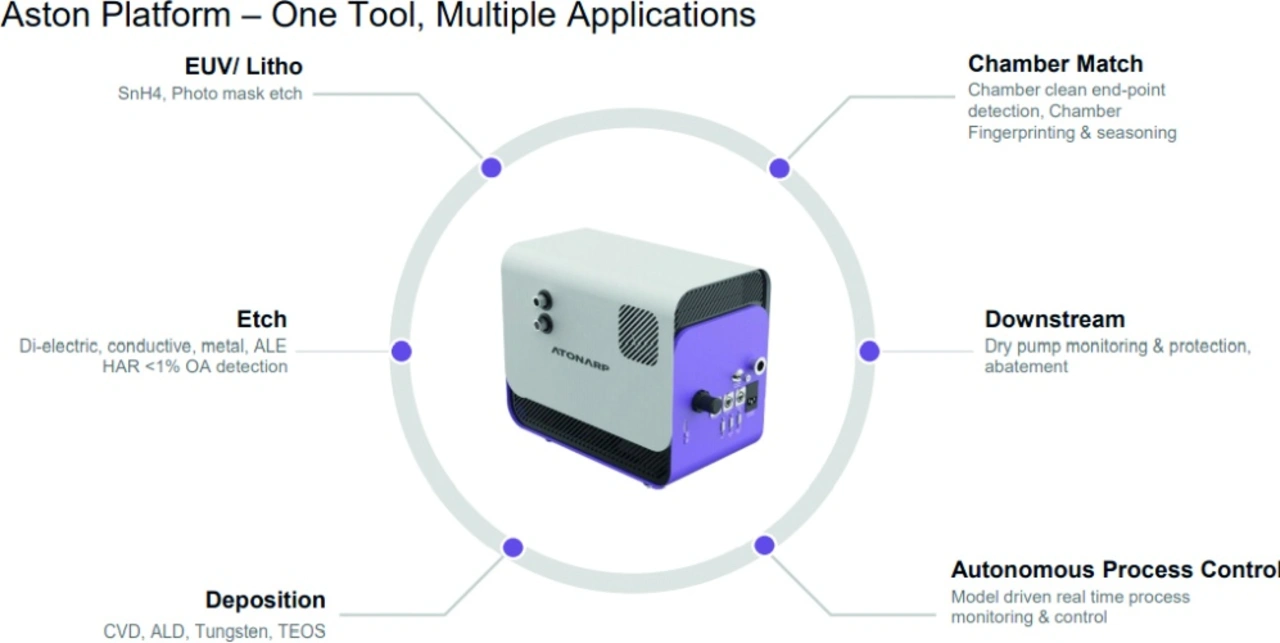

Mit dem von Grund auf für die IC-Fertigung neu entwickelten Metrologiesystem „Aston“ auf Basis der Massenspektroskopie will Atonarp den Durchsatz und die Ausbeute in IC-Fabs deutlich erhöhen.

Prakash Murthy, CEO, CTO und Gründer von Atonarp, ist sogar davon überzeugt, dass sich mithilfe des Metrologiesystems namens Aston eine neue Art der Herangehensweise an die Prozesstechnik in den Fabs durchsetzen wird. Eben weil Aston in der Lage ist, auf molekularer Ebene zu messen und die Daten dann zur Analyse in die Cloud geschickt werden können.

Insgesamt ließen sich jetzt Equipment und die jeweiligen Prozesse immer besser aufeinander abstimmen, was unter dem Begriff „Equipment and Process Co-Optimization“ (EPCO) bekannt ist. »Wir digitalisieren die Metrologie, wir kommen zunehmend ohne Chemikalien aus«, erklärt Murthy.

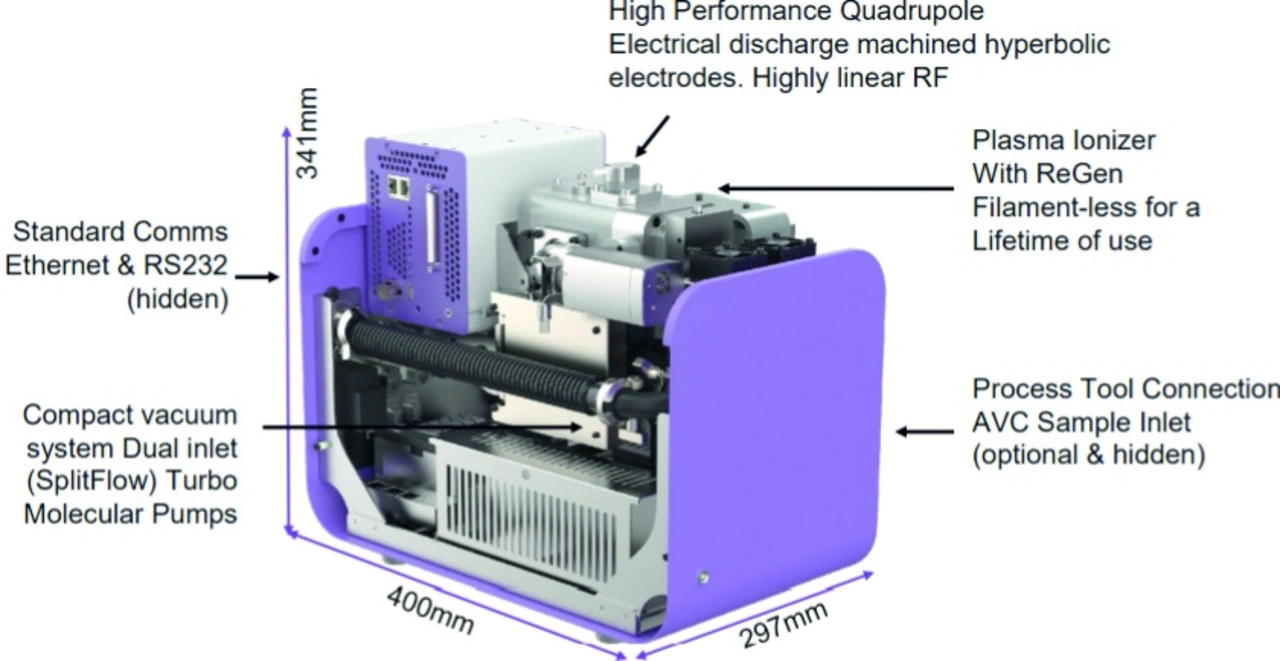

Doch was unterscheidet Aston von den bisherigen Metrologie-Systemen? Vor allem können Aston korrosive Gase, die während vieler Prozesse entstehen, nichts anhaben. Um zu verstehen, warum das so wichtig ist, ein kurzer Blick auf die Methode, die bisher verwendet wurde. Grundsätzlich besteht der Residual Gas Analyser (RGA) aus dem Sensor, der Interface-Box und der Steuereinheit.

Der Sensor selber besteht aus der Ionenquelle, in der das Gas ionisiert wird, dem Filter und dem Detektor. Die ionisierten Moleküle werden beschleunigt und im Filter (Quadrupole) entsprechend ihrer Masse und Ladung abgelenkt. Im Detektor wird gemessen, wo sie in welchen Mengen ankommen. Das liefert die Messergebnisse.

Doch dieses Verfahren hat einen großen Nachteil: Denn in vielen Prozessen entstehen als Nebenprodukte korrosive Gase wie HCI. Auch das für die Reinigung der Prozesskammern verwendete NF3 ist sehr aggressiv. Die Folge: Die Elektroden der Ionenquelle werden von den korrosiven Gasen innerhalb von Stunden „aufgefressen“ und müssten dann ausgetauscht werden.

Deshalb ist die herkömmliche RGA, die ursprünglich nicht für den Einsatz in der Prozesskontrolle von Halbleitern entwickelt wurde, wenig geeignet: Die Lebensdauer der Ionenquelle ist sehr begrenzt und die Empfindlichkeit, die Wiederholbarkeit und die Genauigkeit insgesamt sind nicht sehr hoch.

Jobangebote+ passend zum Thema

Deshalb ist Aston anders aufgebaut: Hier sind zwei verschiedene Ionenquellen integriert, eine klassische, in der die Ionisation über Elektronen erfolgt, und ein filamentloser Plasma-Ionisator. In den filamentlosen Ionisator können jetzt problemlos auch korrosive Gase eingeleitet werden, denn Elektroden, die weggeätzt werden könnten, gibt es nicht. Die zweite Quelle mit den Elektroden ist dennoch wichtig, denn sie ist der Goldstandard für die Kalibrierung des filamentlosen Ionisators. Außerdem lässt sie sich weiterhin einsetzen, um die Massenspektroskopie in den Prozessschritten durchzuführen, in denen keine aggressiven Gase beteiligt sind.

Darüber hinaus gibt es eine weitere Messmethode, die Optical Emission Spectroscopy (OES). Um sie durchführen zu können, ist das Plasma in der Prozesskammer erforderlich. Wenn allerdings gepulstes Plasma verwendet wird, was in nicht wenigen Prozessen vorkommt, dann liefert OES keine zuverlässigen Ergebnisse. In Atomic-Layer-Deposition- (ALD) und in Atomic-Layer-Etch- (ALE) Prozessen, wie sie mehr und mehr für die Fertigung von 3D-NAND-Flash-ICs mit vielen Layern und von Gate-All-Around-Transistoren (GAA) Verwendung finden, kommt oft gar kein Plasma zum Einsatz, sodass OES nicht infrage kommt. »Das erfordert also ganz neue Metrologie-Verfahren«, sagt Prakash Murthy. Das habe Atonarp entwickelt und erzeugt das Plasma selber – so kann auch gemessen werden, wenn im eigentlich Prozess kein Plasma erzeugt wird.

Das Ende des Blindflugs

Bisher tasten sich die Hersteller also weitgehend im Blindflug durch die Prozessschritte, sie müssen sich meist auf indirekt erhobene Daten verlassen und behelfen sich damit, genaue Zeitvorgaben während der Prozessschritte einzuhalten, um einigermaßen sicher zu sein, dass die Prozesse auch tatsächlich beendet sind. Dabei wäre es höchst wichtig, sehr genau zu wissen, wann beispielsweise eine bestimmte Schicht durch den Ätzprozess vollständig beseitigt ist und der Prozess gestoppt werden muss – nicht vorher, weil dann unerwünschtes Material noch nicht weggeätzt wurde, und nicht später, weil dann die folgende Schicht unabsichtlich angegriffen wird. „End-Point Detection“ lautet dafür der Fachbegriff. Gerade für die Fertigung von 3D-NAND-Speichern ist die End-Point Detection entscheidend. Denn hier müssen sehr tiefe Löcher durch die vielen Layer mit einer sehr hohen Aspect Ratio geätzt werden.

Ähnliches gilt für die Reinigung der Prozesskammern. Auch hier sollen die Rückstände der Reaktionen beseitigt werden – aber sobald dies geschehen ist, muss der Prozess beendet werden. Sonst greifen die Reinigungsmittel die Wände der Prozesskammern an, und statt für die nächsten Wafer eine reine Umgebung zu bieten, sind die Kammern dann schon mit den Stoffen kontaminiert, die aus den Wänden der Kammern versehentlich „herausgereinigt“ wurden – schon bevor der nächste Wafer eingeschleust wird. Es kommt also darauf an, die Spurenmoleküle und Nebenprodukte aufzuspüren sowie den End Point des Reinigungsprozesses genau zu detektieren.

Außerdem eignet sich Aston, um die Prozesskammern zu charakterisieren. »Wir können mehrdimensionale Profile vom Prozess über die Zeit aufgelöst nach einzelnen Molekülen erstellen, sodass die Ingenieure auf Molekülebene verstehen, was genau passiert. So lässt sich die Ausbeute erheblich verbessern; man kann eben nur verbessern, was man misst«, freut sich Murthy.

Die genaue Prozesskontrolle erlaube es sogar, die teure EUV-Lithografie zu umgehen, die wegen der kürzeren Wellenlänge (13,5 nm) für die kritischen Prozessschritte verwendet wird. Der Nachteil der Deep-UV-Lithografie (248 nm Lichtwellenlänge) besteht darin, dass das für kleine Prozessstrukturen erforderliche Multipatterning (Litho-Etch-Litho-Etch, kurz LELE) sehr viele Ätzschritte nach sich zieht, die Zeit erfordern und viel kosten. Da lohnt sich die Investition in die teureren EUV-Maschinen. Doch weil Aston die Ätzprozesse optimiert, werden sie kostengünstiger, und plötzlich bietet die Deep-UV-Lithografie wieder die ökonomischere Alternative.

Das Potenzial von KI steht nun offen

Dass Aston so viele Prozessdaten in situ aufnimmt, ist heute aus einem weiteren Grund sehr interessant: Weil das System quantitativ bestimmte, chemisch spezifische und verwertbare Echtzeitdaten liefert, auf deren Basis sich KI-Systeme anlernen lassen. »Genau die für das Training erforderlichen Daten können wir jetzt liefern, denn wir stellen erstmals qualitativ hochwertige Daten auf Molekülebene zur Verfügung, nicht nur Druck und Temperatur. Das erlaubt es jetzt, die Möglichkeiten von KI in vollem Umfang zu nutzen«, sagt Prakash Murthy.