Zellunabhängiges Batteriemanagement

Chemie egal!

Fortsetzung des Artikels von Teil 1

Mess- und Simulationsergebnisse

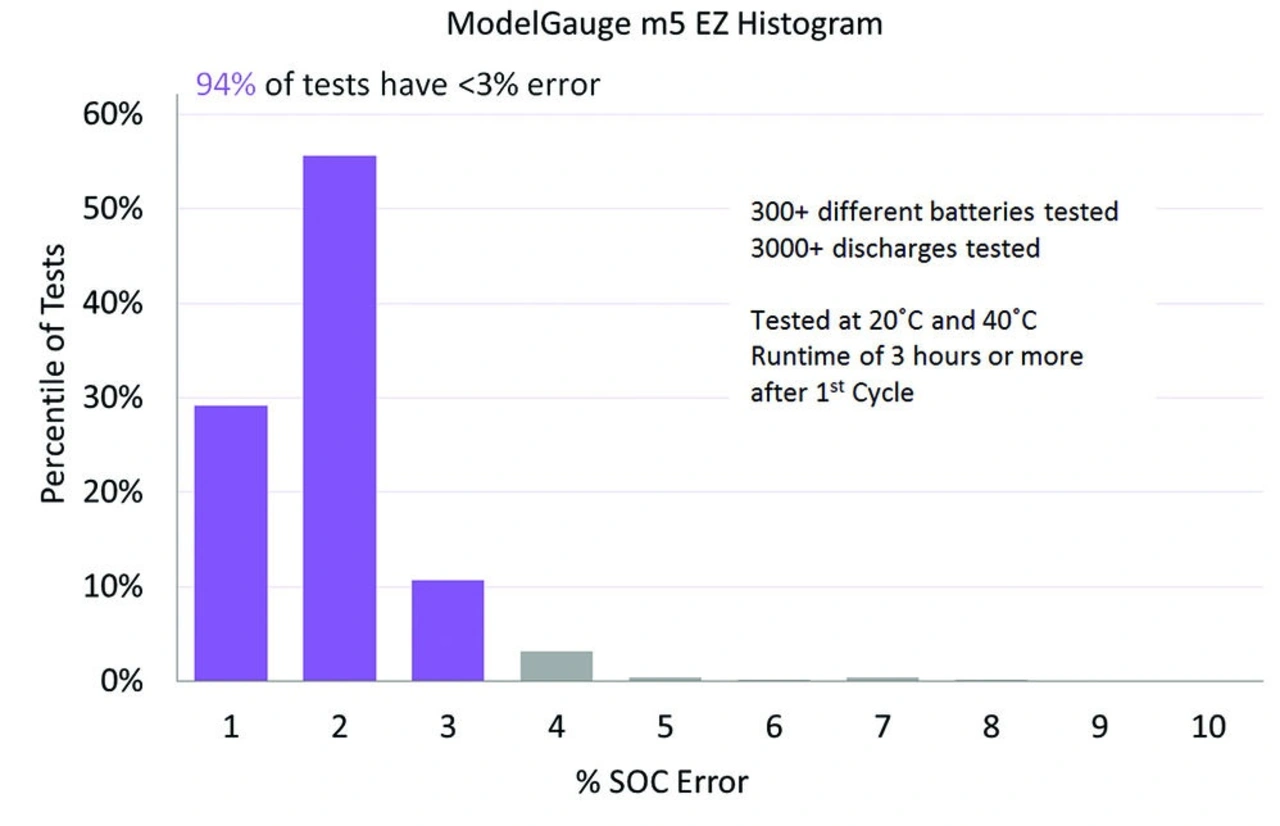

Maxim hat eine große Batteriedatenbank erstellt. Diese umfasst Zelleigenschaften und das Verhalten über eine Vielzahl von Testbedingungen, die den Anwendungsfällen der Kunden entsprechen. Damit kann das Unternehmen alle Verbesserungen im Ladezustandsalgorithmus validieren, indem sie auf realen, zuvor gesammelten Daten ablaufen. Mithilfe dieser Daten hat Maxim die Leistungsfähigkeit von hunderten Akkus unterschiedlicher Größe analysiert und die Ergebnisse in einem Histogramm zusammengefasst (Bild 3). Dieses Bild zeigt, dass bei Raumtemperatur und darüber hinaus in mehr als 94 % der Testfälle der Ladezustand mit einem Fehler von weniger als 3 % ermittelt wurde. Diese Testfälle schließen bestimmte Akkutypen aus, von denen bekannt ist, dass sie hinsichtlich der Relation zwischen Leerlaufspannung und Ladezustand von den konventionellen, weitverbreiteten Typen abweichen.

Jobangebote+ passend zum Thema

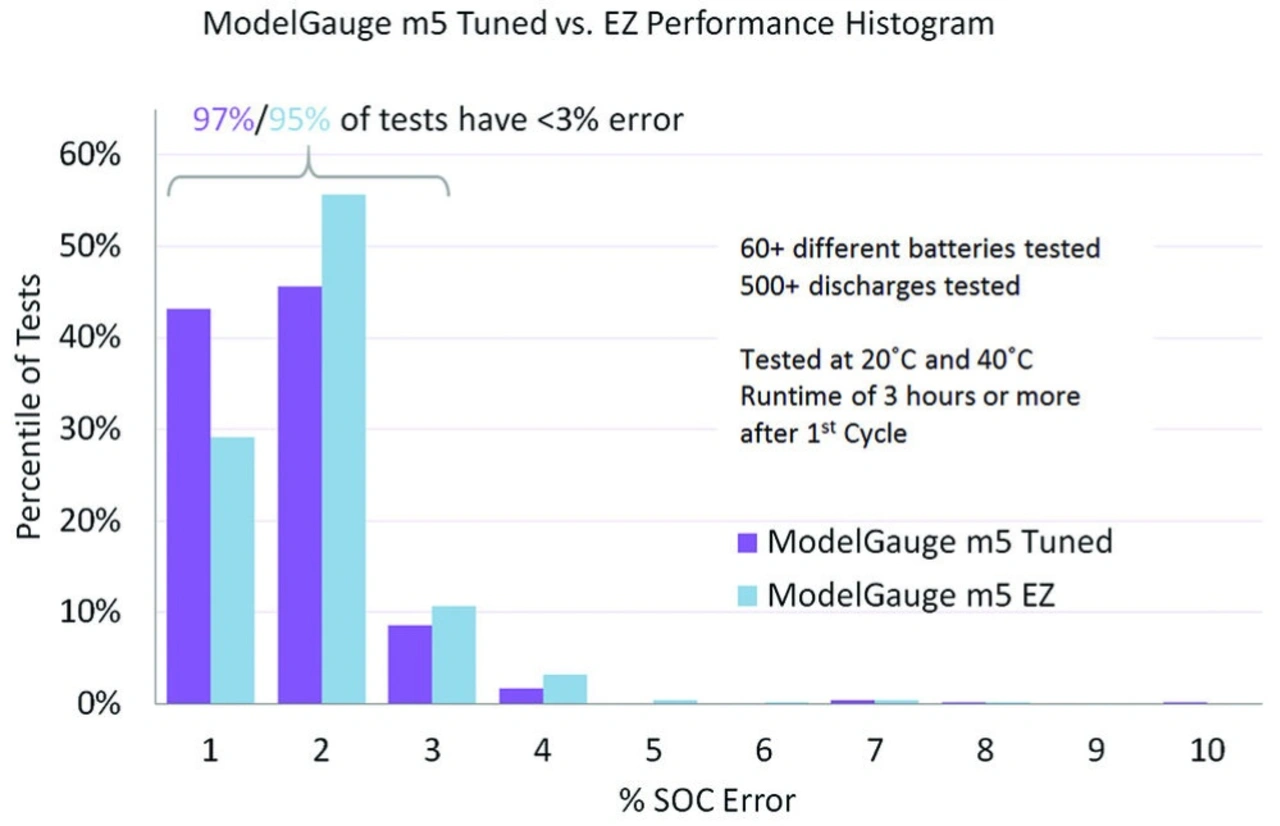

Das Histogramm in Bild 4 vergleicht ein EZ-Modell mit einem »abgestimmten« benutzerdefinierten Modell. Das Ganze ist grafisch als Perzentil des Testfalls dargestellt, in dessen Fehlerordnung dieses fällt. Während das abgestimmte Modell tatsächlich eine höhere Anzahl von Fällen im Bereich von 1 % besitzt, zeigt die Summe aller Testfälle mit einem Fehler bis zu 3 %, dass das EZ-Modell 95 % der Testfälle abdeckt, wohingegen der benutzerdefinierte Modus 97 % der Testfälle abdeckt.

Berücksichtigt man den zusätzlichen Aufwand, die Ressourcen und die Zeit, die für die Vorbereitung des benutzerdefinierten Modells erforderlich sind, bietet das EZ-Modell in der Tat eine interessante Alternative.

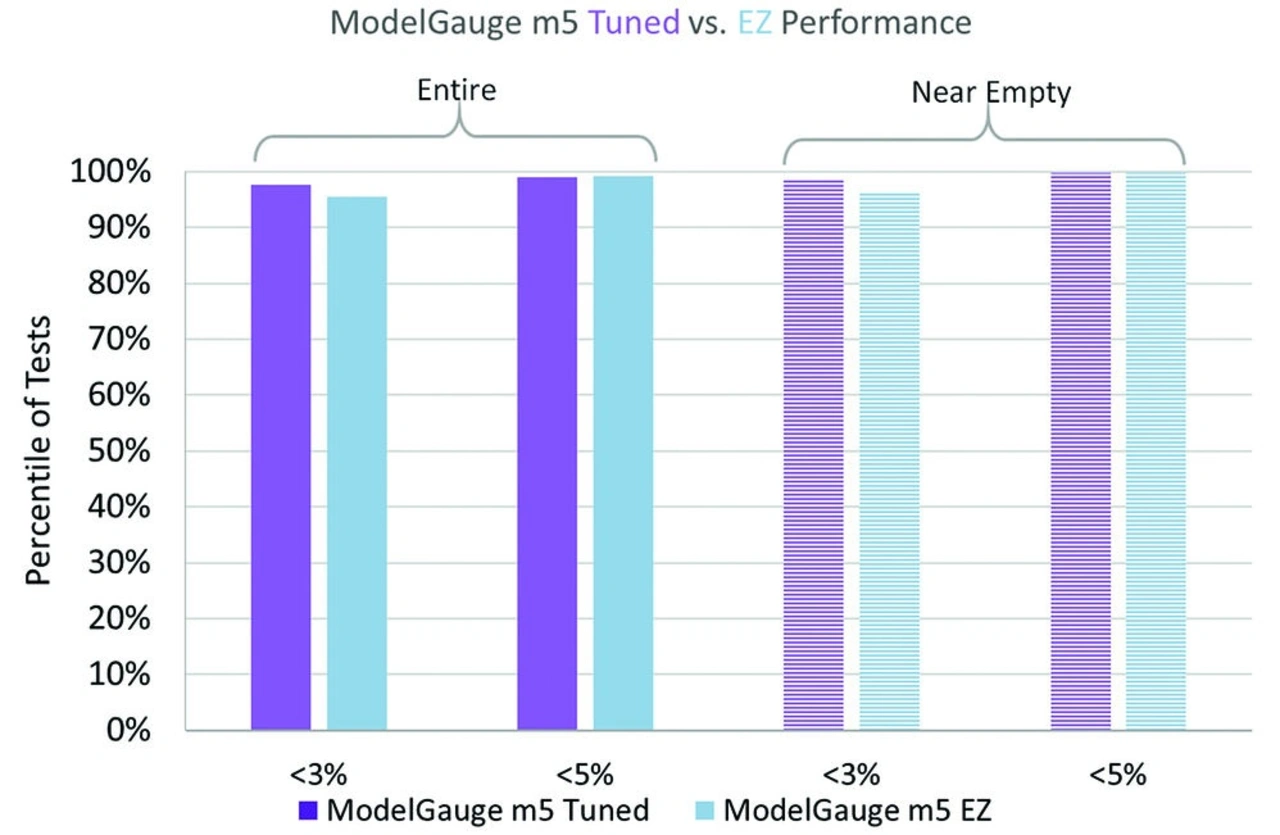

Eine andere Betrachtungsmöglichkeit besteht darin, das EZ-Modell mit dem benutzerdefinierten Modell bei bestimmten Fehlerbudgets zu vergleichen, die im Systemdesign erlaubt sind. Bild 5 zeigt den Vergleich zwischen zwei Fehlerbudgets: kleiner 3 % und kleiner 5 %.

Anstatt einfach den größten Fehler zwischen einem Ladezustand von 0 % und 100 % zu suchen, sollte der Anwender den Fehler lieber in der Nähe des Entladezustands (zum Beispiel 10 %) betrachten, wo es wirklich auf eine genaue Ladezustandsmessung ankommt. Wenn der Akku zu etwa 50 % geladen ist und die Ladezustandsmessung 40 % oder 60 % (zehn Prozent Fehler) anzeigt, wird dies keine schwerwiegenden Konsequenzen haben, da an diesem Punkt keine kritischen Entscheidungen hinsichtlich der Energieverwaltung getroffen werden. Wenn der Akku jedoch 10 % Ladung hat und die Ladezustandsmessung 5 % anzeigt, dann werden die meisten Systeme höchstwahrscheinlich vorzeitig herunterfahren, und der Akku wird nicht voll genutzt.

Wenn er andererseits zu etwa 5 % geladen ist und die Ladezustandsmessung 10 % anzeigt, dann wird das System wahrscheinlich unerwartet und ohne geplantes Herunterfahren abstürzen. Beides führt zu einer negativen Benutzererfahrung – ersteres führt zu einer kürzeren Laufzeit als erwartet, letzteres zu einem abrupten Abschalten, was für den Anwender sehr ärgerlich ist.

Stellt die Anwendung anspruchsvollere Anforderungen und wird eine hohe Genauigkeit auch bei niedrigen Temperaturen (±0 °C) benötigt, dann zeigt eine ähnliche Analyse bei einem Ladezustand-Fehlerbudget von unter 5 % fast gleiche Ergebnisse. Somit kann die einfache Implementierung der EZ-Konfiguration in vielen Anwendungen eine entscheidende Wende bei der Entwicklung neuer Produkte bringen.

Implementierung im Chip

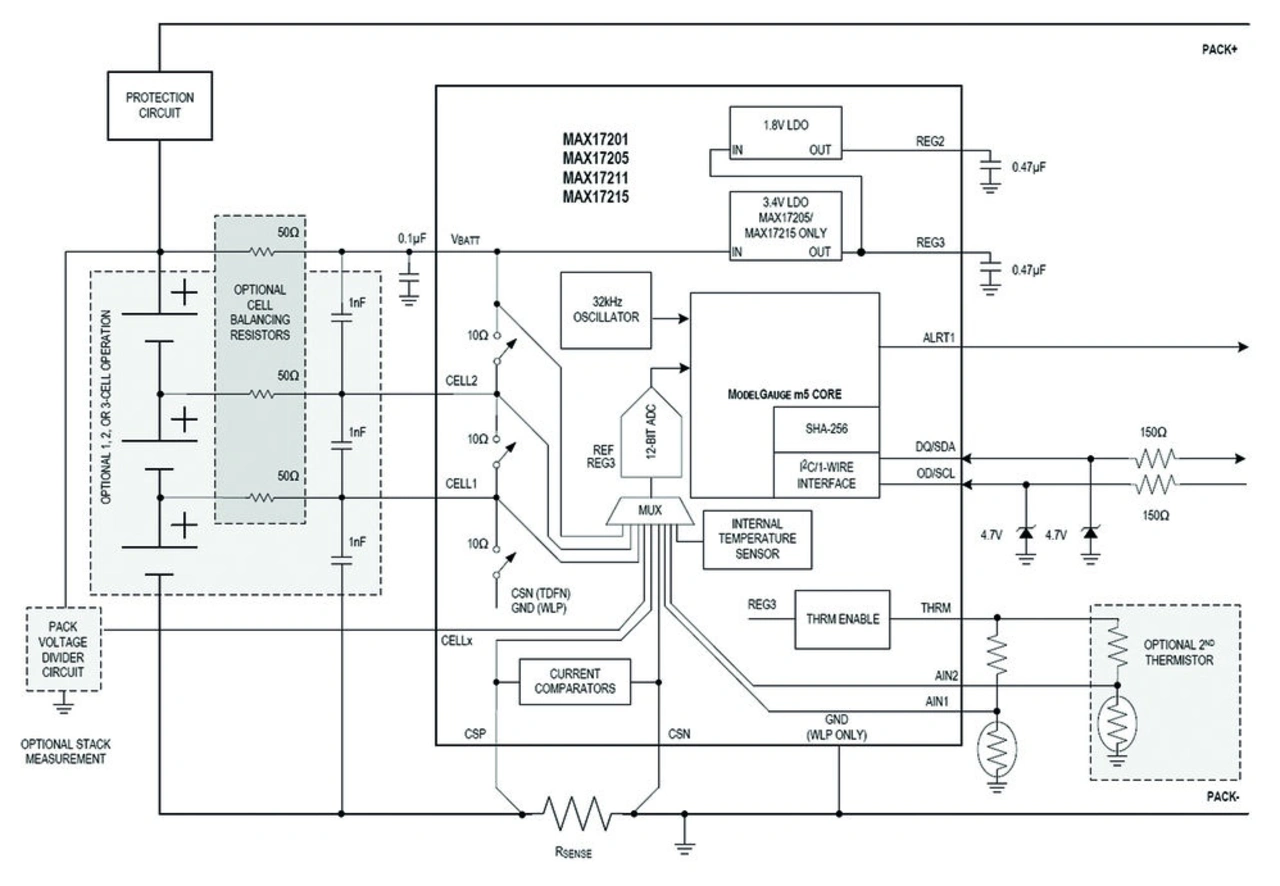

Maxim hat den beschriebenen Algorithmus in den Bausteinen MAX17201, MAX17205, MAX17211 und MAX17215 implementiert [4] (Bild 6). Die ICs kompensieren automatisch Zellalterung, Temperatur sowie Selbstentladungsrate und liefern über einen recht weiten Bereich an Betriebsbedingungen den Ladezustand in Milliamperestunden (mAh) oder Prozent. Dadurch lässt sich die Zeit bis zur vollständigen Auf- beziehungsweise Entladung abschätzen, die Alterung mit Cycle+ prognostizieren und mithilfe dreier Methoden (Verringerung der Kapazität, Erhöhung des Akkuwiderstands und Zyklenzähler) über das Alter der Akkus berichten.

Die ICs messen Strom, Spannung und Temperatur. Eine Temperaturmessung erfolgt intern oder über Thermistoren, die ratiometrisch an entsprechenden Hilfseingängen ausgelesen werden. Durch Erfassen hoher oder niedriger Spannungen, Ströme, Temperaturen oder Ladezustände können die ICs Warnungen ausgeben.

Die ICs haben zwei schnelle programmierbare Überstromkomparatoren, die Spitzen im Systemstrom erkennen und das System warnen, damit es geeignete Anpassungen durchführt und verhindert, dass solche Bedingungen zu einem plötzlichen Zusammenbruch der Akkuleistung führen. Beide Komparatoren verfügen über programmierbare Schwellenwerte und programmierbare Entprellungsverzögerungen.

Referenzen

[1] Maxim Integrated, Characterizing a Battery for Use with a Fuel Gauge, Application Note 5037

[2] Jason A. Wortham and Parviz Ghaseminejad, Enhanced Voltage-Based Fuel Gauges and Methods, US Patent 8,643,331 B1

[3] Jason A. Wortham, Model-Based Battery Fuel Gauges and Methods, US Patent 8,502,504 B1

[4] Maxim Integrated, Stand-Alone ModelGauge m5 Fuel Gauge with SHA-256 Authentication

- Chemie egal!

- Mess- und Simulationsergebnisse