Energy Harvesting

PMICs unter die Lupe genommen (Teil 1)

Für mobile Systeme, besonders bei Energy-Harvesting, ist eine geringe Energieaufnahme sehr wichtig, sodass ein »intelligentes« Energiemanagement nötig ist. In diesem zweiteiligen Artikel werden die Funktionen und Einsatzmöglichkeiten derartiger Power-Management-ICs (PMICs) untersucht.

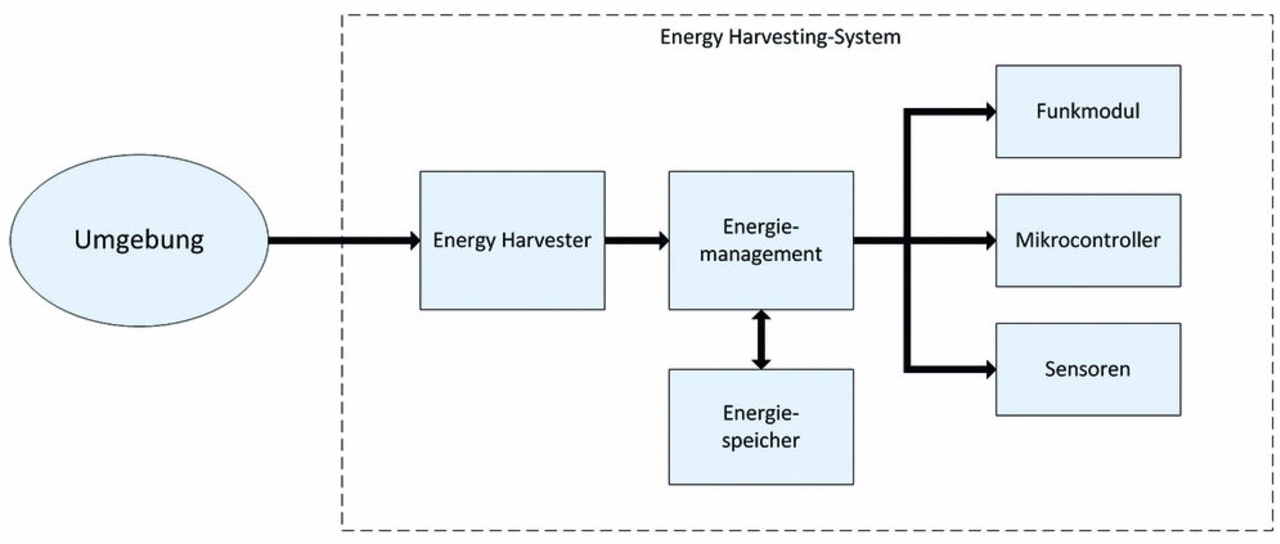

Besonders für Systeme, die per Energy Harvesting zu versorgen sind, ist ein optimales Energiemanagement essenziell. Nur dadurch lässt sich die vom Energiewandler − wie Solarzelle, Thermogenerator, Piezoelement, elektrodynamischer Wandler − geerntete Energie möglichst verlustarm aufbereiten und die angeschlossene Elektronik damit versorgen. Darüber hinaus muss die Energieversorgung auch dann gewährleistet bleiben, wenn momentan keine Energie »geerntet« wird. Das erfordert geeignete Energiespeicher wie Kondensatoren oder Akkus, deren jeweiliges Lade- und Betriebsverhalten ebenfalls in der Energiemanagementschaltung abzubilden ist. Bild 1 zeigt das Prinzipschaltbild eines typischen Funksensorknotens, der per Energy-Harvesting aus der Umgebung gespeist wird.

Das Energiemanagement kann im einfachsten Fall aus einer kleinen Schaltung bestehen [1], die mit Schottky-Dioden und Transistoren (MOSFET) aufgebaut ist, womit zwei Schwellen festgelegt werden: eine für einen Kurzzeitspeicher, den der Harvester laufend speist, und eine für einen Langzeitspeicher, der die überschüssige Energie sammelt und dann bereitstellt, wenn relativ viel Strom benötigt wird. Dies ist etwa der Fall, wenn der Funksensorknoten Daten sendet. Als Energiespeicher werden dafür Kondensatoren eingesetzt, die vom Prinzip her keine Ladeschaltung benötigen. In der Praxis funktioniert dies nur mit passenden Solarzellen zufriedenstellend, denn der Harvester muss eine ausreichend hohe Spannung liefern, und Energie mit geringeren Spannungen kann nicht genutzt werden, weil sie an den Schwellen »scheitert«.

Ein diskreter Aufbau von umfassenden und flexiblen Energiemanagementschaltungen ist recht aufwendig, weil sämtliche Komponenten optimal aufeinander abzustimmen sind, was selbst für gestandene Analogtechniker zur Herausforderung werden kann.

In den meisten Fällen sind (diskrete) Eigenentwicklungen jedoch nicht notwendig und auch nicht sinnvoll, weil Halbleiterhersteller wie Linear Technology, Analog Devices, Texas Instruments, Maxim Integrated, Cypress oder auch spezialisierte Firmen wie ALD und e-peas verschiedene integrierte Energiemanagementschaltkreise herstellen, die sich mehr oder weniger flexibel für die gewünschte Aufgabe anpassen lassen. Diese Schaltkreise kombinieren verschiedene Funktionseinheiten in einem Chip, was dementsprechend auch zu unterschiedlichen und herstellerspezifischen Bezeichnungen führt. Diese firmieren häufig unter dem Kürzel PMIC. Einige der im Folgenden besprochenen PMICs werden im zweiten Teil dieses Beitrags messtechnisch überprüft, was teilweise zu erstaunlichen Ergebnissen geführt hat.

Aufbau eines PMIC

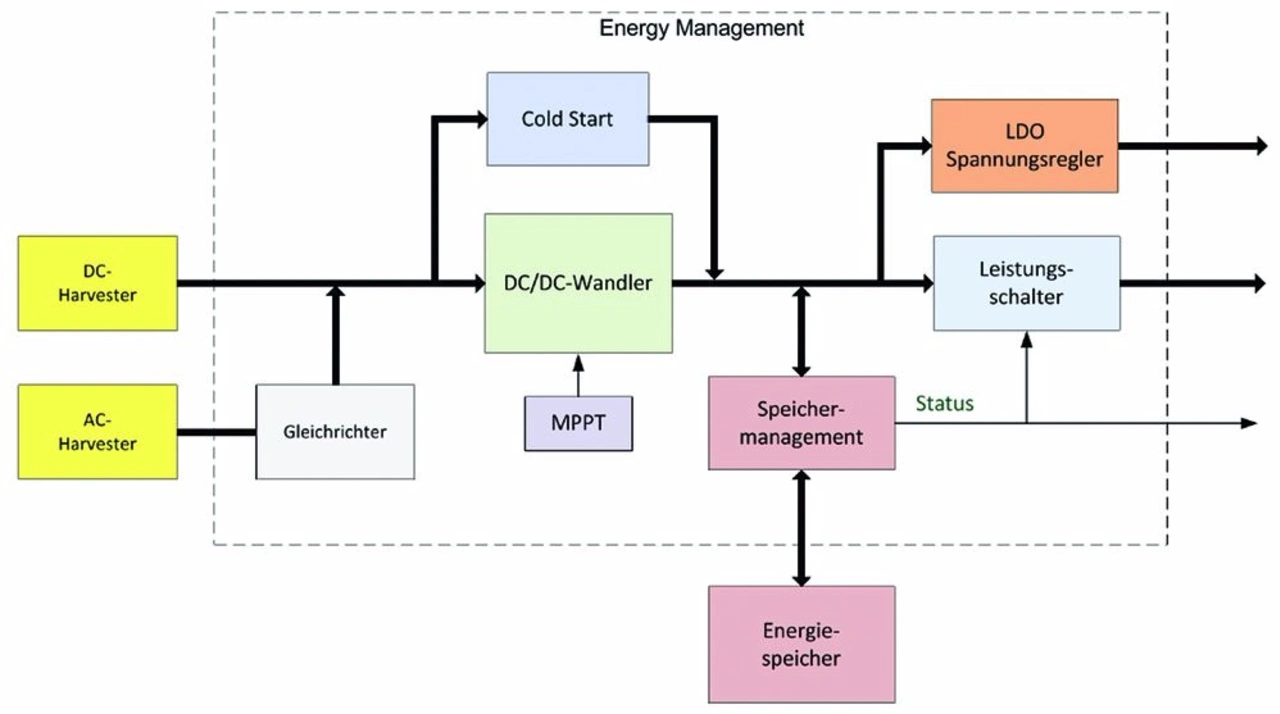

In einem PMIC (Bild 2) befindet sich mindestens ein DC/DC-Wandler (Abwärts- oder Aufwärtswandler) für die Energieumsetzung, der idealerweise von mehreren Eingängen und damit Quellen gespeist werden kann. Ein Gleichrichter ist für eingehende Wechselspannungssignale zuständig, wie sie etwa Piezoelemente liefern. Außerdem ist eine Ladeschaltung für den Energiespeicher und eine Steuerschaltung (Energy Management Switching) notwendig, welche die aufzunehmende, die zu speichernde und die abgebbare Energie in Abhängigkeit von unterschiedlichen Betriebsmodi regelt.

Ausgangsseitig sind meist ein einstellbarer Spannungsregler (LDO) für den Anschluss der Last − der eigentlichen Applikation − vorgesehen, sowie Steuer- und Statusanschlüsse, mit deren Hilfe sich die Schaltung in bestimmten Grenzen konfigurieren und der aktuelle Status abfragen lässt, etwa mit einem Mikrocontroller über den I²C-Bus. In Abhängigkeit von der jeweiligen Applikation sind möglicherweise nicht alle der genannten Schaltungseinheiten notwendig oder aber sogar weitere sinnvoll, wie eine Kaltstart-, MPPT- (Maximum Power Point Tracking) oder auch Power-Gating-Funktion.

Bei PMICs, die für Eingangsspannungen kleiner als die übliche Schwellspannung von ungefähr 0,7 V ausgelegt sind, ist häufig eine zusätzliche Kaltstartschaltung implementiert, die geringste Spannungen im Millivoltbereich per Ladungspumpe oder speziellem Aufwärtswandler auf eine höhere Spannung transferiert. Sobald die Spannung für den konventionellen DC/DC-Wandler ausreicht, übernimmt dieser die Wandlung, denn der arbeitet üblicherweise effizienter als ein Kaltstartwandler.

Um die Applikation zuverlässig zu versorgen, lässt sich die Spannungsversorgung kontrolliert zuschalten, also nur dann, wenn der Speicher über ausreichend Energie verfügt. Deswegen ist es erforderlich, den Ladezustand zu überprüfen, wofür entsprechende Status- und Steuerleitungen sowie ein Leistungsschalter notwendig sind. Dies wird als Power-Gating bezeichnet.

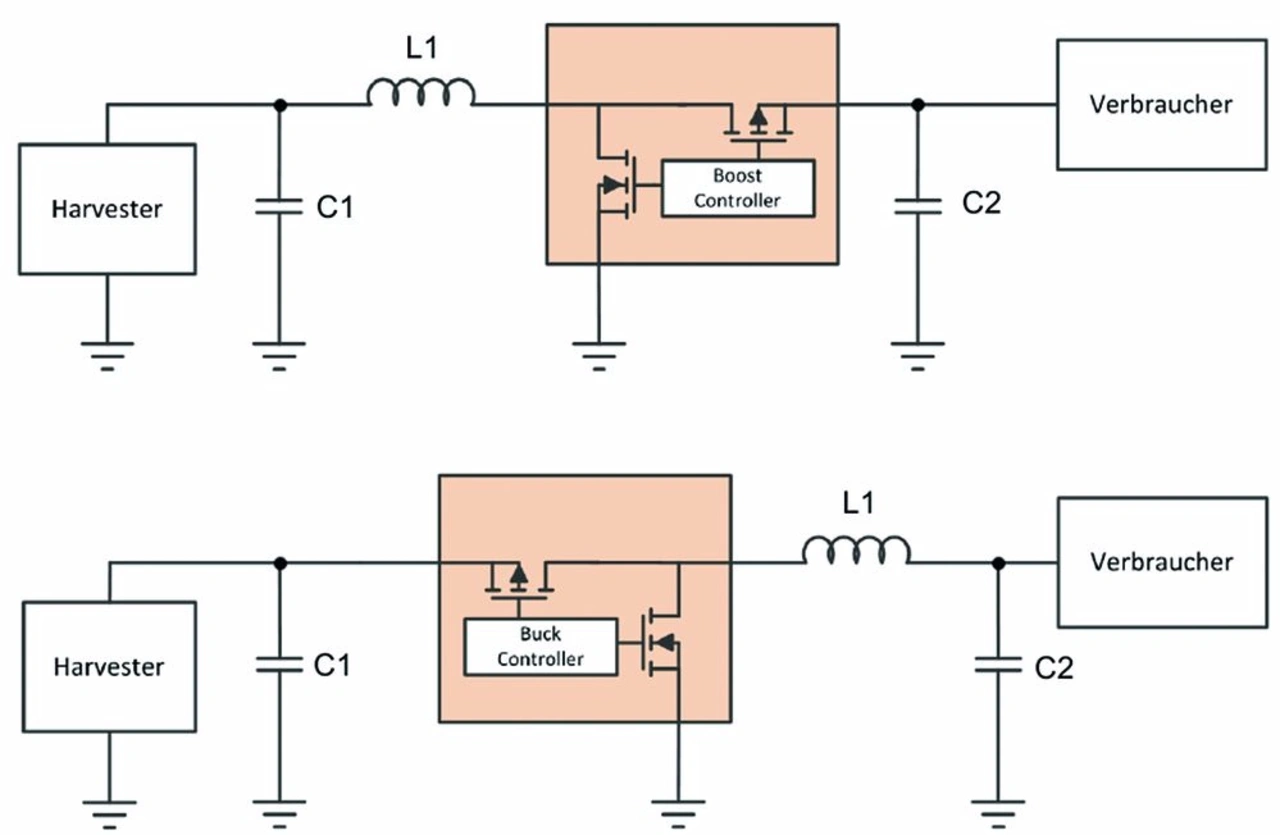

Die Wandlertopologie hängt davon ab, ob die Ausgangsspannung des Harvesters für die Versorgungsspannung der Applikation herauf- oder herabzusetzen ist. Dies führt dementsprechend zu Aufwärts- und Abwärtswandlern, wobei auch eine Kombination beider Verfahren (SEPIC, Single Ended Primary Inductor Converter) in PMICs zu finden ist und der jeweils notwendige Modus von der angeschlossenen Quelle abhängt, was entsprechend, meist per Jumper, einzustellen ist. Während Piezogeneratoren typischerweise eine höhere Spannung liefern als vom System gefordert ist und dementsprechend einen Abwärtswandler benötigen, sind die Ausgangsspannungen von Thermogeneratoren (TEGs) und Solarzellen in den meisten Fällen geringer, sodass hier neben einem Aufwärtswandler möglicherweise eine zusätzliche Kaltstart-Anlaufschaltung notwendig ist. Die Ausführung des DC/DC-Wandlers wird demnach vom Verhältnis von Eingangs- zu Ausgangsspannung bestimmt.

Aufwärtswandler (Boost Converter) verfügen über eine externe Spule am Eingang, während der Abwärtswandler (Buck Converter) eine Spule am Ausgang benötigt (Bild 3). Mitunter werden Auf- und Abwärtswandler in unterschiedlicher Kombination eingesetzt, um die benötigten Spannungen zu erzeugen. Linear Technology setzt bei einigen Chips auf selbstoszillierende Transformatoren, wodurch sehr geringe Eingangsspannungen von bis zu 20 mV nutzbar gemacht werden können. Die Firma Cypress kommt bei ihren Typen ganz ohne eine klassische Wandlerschaltung aus. Von der Eingangsspannung wird direkt ein Kondensator geladen, der dann die Last versorgt.

Einige PMICs beinhalten eine MPPT-Schaltung, welche die Schaltung stets im optimalen Arbeitspunkt beim Einsatz von Solarzellen und Thermogeneratoren hält. Dabei passt die Regelung das Tastverhältnis des Spannungswandlers dem momentanen Eingangswiderstand des Harvesters an. Hierfür gibt es verschiedene Verfahren [2].

Das gebräuchlichste ist die »Fractional Open Circuit Voltage« (FOCV), das die Eingangsspannung auf einen konstanten Anteil der aktuellen Leerlaufspannung regelt. Dieses Verfahren ist einfach und leicht umzusetzen, funktioniert aber nicht für AC-Quellen wie Piezogeneratoren, weil die Leistungsanpassung hierfür nur mit induktiven Eingangsimpedanzen und/oder Umladungen der piezoelektrischen Kapazität zu bewältigen ist, was für die PMICs (noch) zu kompliziert und damit zu aufwendig ist.

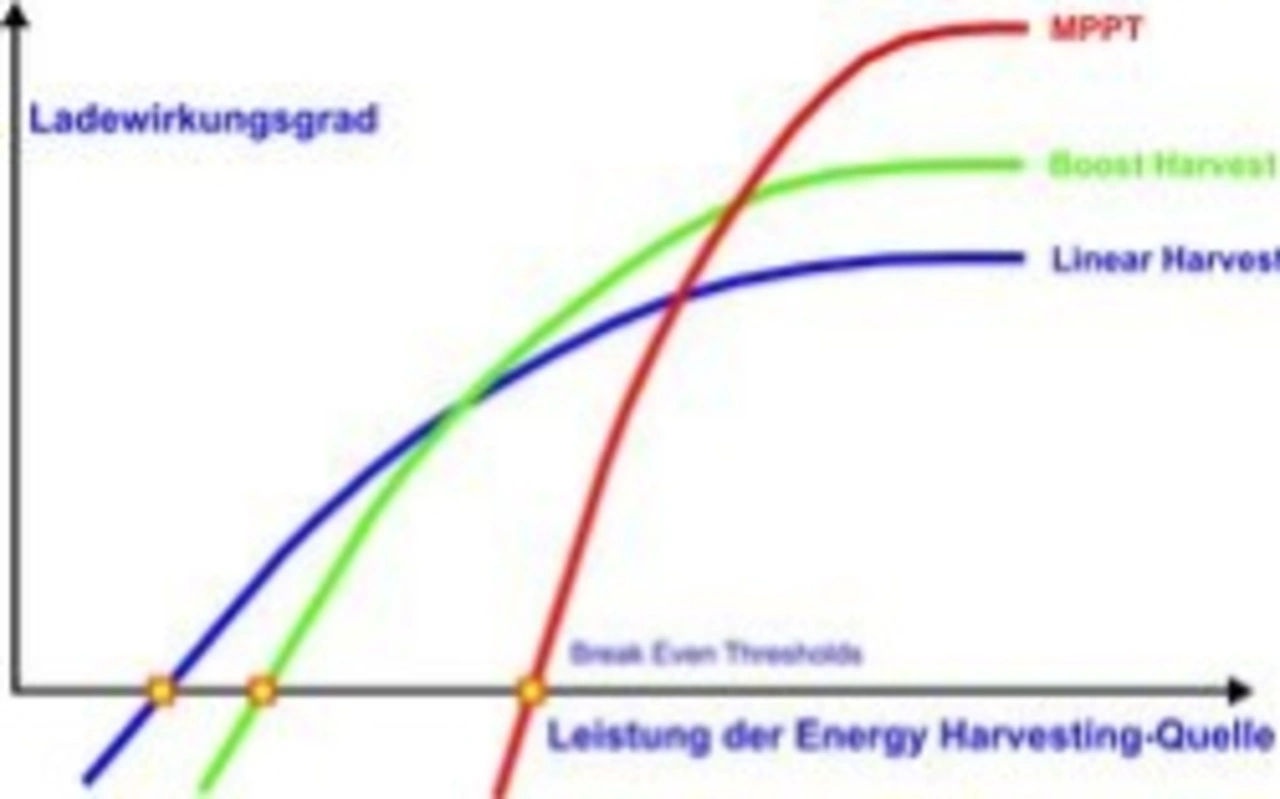

MPPT ist nicht generell die beste Methode, möglichst effizient Energie zu sammeln und zu speichern. Aber gerade wenn es sich um sehr geringe Energiemengen handelt, können andere Harvesting-Methoden besser geeignet sein. Der Punkt oder die Schwelle zwischen dem Zustand des Ladens und des Entladens wird als »Break Even Threshold« bezeichnet.

Wie in Bild 4 zu erkennen ist, benötigen die drei angegebenen Verfahren (MPPT, Linear Harvest und Boost Harvest) unterschiedlich viel Leistung für das Überschreiten dieser Schelle, damit ein Ladevorgang einsetzt. Beim MPPT wird ein höherer Strom als beim Boost Harvest und beim Linear Harvest benötigt, dafür ist der Ladewirkungsgrad umgekehrt proportional höher. Der Ladewirkungsgrad beschreibt grundsätzlich das Verhältnis von aufgenommener Energie zu der, die für das eigentliche Laden sorgt. Er hängt von der Höhe des Ladestroms und von der verwendeten Zelle ab und liegt bei 70 % (NiCd) bis zu über 95 % (Li-Ion). Kleinere Ladeströme haben typischerweise einen höheren Ladewirkungsgrad zur Folge, wobei der Vorgang dann entsprechend länger dauert. Dabei ist es von großer Bedeutung, dass die Zelle nicht unnötigerweise entladen wird, wenn der Harvester nicht nachladen kann, sodass der Ruhestrom des PMICs hierfür eine wichtige Rolle spielt.

- PMICs unter die Lupe genommen (Teil 1)

- Anforderungen und Vergleichskriterien für PMICs

- Aktuelle PMICs im Überblick