Zweites Leben durch Gehäusewandler

Abgekündigt – und was nun?

Fortsetzung des Artikels von Teil 1

Neue Version des »MAX555«

Bauteile-Upgrades sind ein weiterer Bereich, in dem eine Gehäusewandlung erforderlich ist. Angenommen, Firma ABC hat die neue, überarbeitete Version des Prozessors XYZ vorgestellt. Mit hoher Wahrscheinlichkeit wird er nicht das gleiche Gehäuse und die gleiche Pinbelegung wie der Vorgänger haben. Oft erlaubt ein einfacher Gehäusewandler dem Anwender, die Vorteile der höheren Leistung des neuen Bausteins zu nutzen, ohne das Target-Board ändern zu müssen, was enorm Kosten einsparen sowie die Time-to-Market verkürzen kann. Ein anderer recht praktischer Einsatz von Gehäusewandlern sind Probleme wegen verkehrt verdrahteter Bausteinpins oder Layout-Fehler auf dem Target-Board.

Betrachten wir im Folgenden zwei Beispiele für Gehäusewandler und wie sie geholfen haben, Probleme mit Chipabkündigungen zu lösen.

Neue Version des »MAX555«

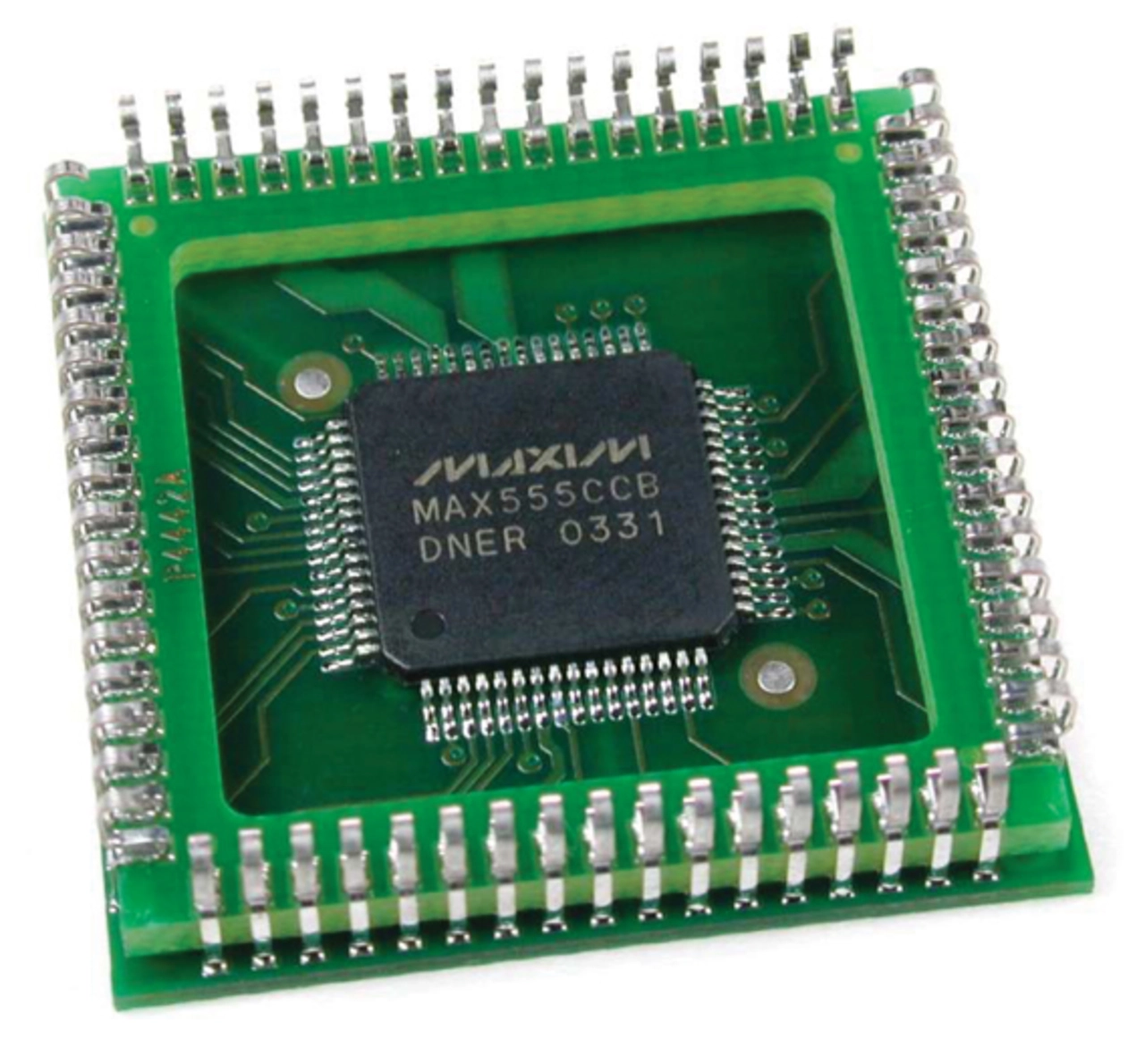

Der MAX555 ist ein monolithischer 12-Bit-D/A-Wandler (DAC) von Maxim Integrated für die Signalrekonstruktion und wurde ursprünglich in einem PLCC-Gehäuse mit 68 Pins gefertigt. Technische Fortschritte machten es erforderlich, den Chip in einem 64-poligen TQFP-Gehäuse mit einem freiliegenden Pad für verbesserte Wärmeableitung zu verpacken. Leider veränderte dieser Gehäusewechsel auch die Ausrichtung des Chips innerhalb des Gehäuses; so ist der Hohlraum nicht mehr unten, sondern oben, was dazu führte, dass sich die Anschlussbelegung veränderte. Der MAX555 steht mittlerweile nur noch in der TQFP-Version zur Verfügung, wodurch Boards, die für das PLCC-Gehäuse entworfen worden sind, nun geändert werden müssten. Alternativ kann man aber auch den neuen MAX555 per Gehäusewandler auf das alte Pinout wandeln.

Jobangebote+ passend zum Thema

Eine einfache doppellagige Leiterplatte mit einem TQFP-Anschlussmuster in der Mitte und einem PLCC-Anschlussmuster darum herum verbindet die Pads des TQPF-Gehäuses mit den PLCC-Anschlüssen, die ein PLCC-Gehäuse auf der Unterseite des Konverters emulieren. Noch platzsparender ist es, den aktualisierten MAX555 in seinem TQFP-Gehäuse auf die Bodenseite der Wandlerplatine zu montieren (Bild 1). Da der Chip im TQFP-Gehäuse zu der Orientierung im PLCC-Gehäuse gespiegelt ist, minimiert sich so auch die Länge des Signalpfads.

Die kompakte Bauweise erlaubt hohe Serienreife, sodass diese Bausteine mit Gehäusewandler in Stangen, in Trays sowie als Tape & Reel für Bestückungsanlagen geliefert werden können. Die Wandlerplatine kann auch mit einer separaten Masseebene ausgestattete werden, um den digitalen Bus von den analogen Leiterbahnen auf der Oberseite zu isolieren und eine effiziente Wärmeableitung zu unterstützen.

Der Adapter wurde nach einer Empfehlung von Maxim konzipiert, dass die Leiterbahnen unterhalb des TQFP-Gehäuses für eine optimale Signalintegrität eine Impedanz von 50 Ω bei der Übertragungsleitung haben. Durch eine Masseebene auf einer Schicht unterhalb dieser Leiterbahnen ließ sich das einfacher bewerkstelligen. Außerdem wurden Taktsignale als differenzielle Paare verlegt und sind von den Leiterbahnen des Digitalbusses mindestens zwei Leiterbahnbreiten entfernt, um eine saubere Versorgung mit Taktsignalen zu gewährleisten.

All die vorgenannten Merkmale auf der Zielplatine zu implementieren würde erhebliche Entwicklungsressourcen binden und die Herstellungskosten erhöhen. Diese Funktionen auf einer kleinen Wandlerplatine zur Verfügung zu stellen, erwies sich als kostengünstig und erlaubte den nahtlosen Übergang in die Produktion, ohne die Zielplatine neu designen zu müssen.

- Abgekündigt – und was nun?

- Neue Version des »MAX555«

- Ersatz eines Bus-Gate-Array-ASICs