Roboter in der Elektronikfertigung

Von 700 auf 2.400 Baugruppen pro Stunde

Fortsetzung des Artikels von Teil 1

Geschwindigkeit und Prozesssicherheit erhöhen

Als zentrale Endprüfanlage übernimmt das System neben der Verpackung auch das Vereinzeln aus einem Gesamtnutzen inklusive der automatischen Ritzfehlerversatzerkennung, die Prüfung der Baugruppen – wobei cms die Messzeit von 4 sec/Stück auf 0,25 sec/Stück bei doppelter Prüfschärfe reduzieren konnte. Auch bei der Markierung der Baugruppen gelang cms ein Fortschritt: Statt einer einfachen Farbpunktmarkierung werden nun alle im Prüfprozess für gut befundene Produkte mittels Laser mit einer Seriennummer, dem Datum und einer Auftragsnummer versehen. »Die Beschriftung mit Laser hat den Vorteil einerseits sehr gut lesbar, andererseits unverwischbar und resistent gegen Lösungsmittel zu sein. So können wir eine durchgängige Traceability auch bis zum einzelnen Antrieb auf Fahrzeugebene gewährleisten«, betont der Entwicklungsleiter. Alle Prozessdaten und Messwerte werden aufgezeichnet und dem jeweiligen Teil mit einer eindeutigen ID Nummer verlinkt zugewiesen.

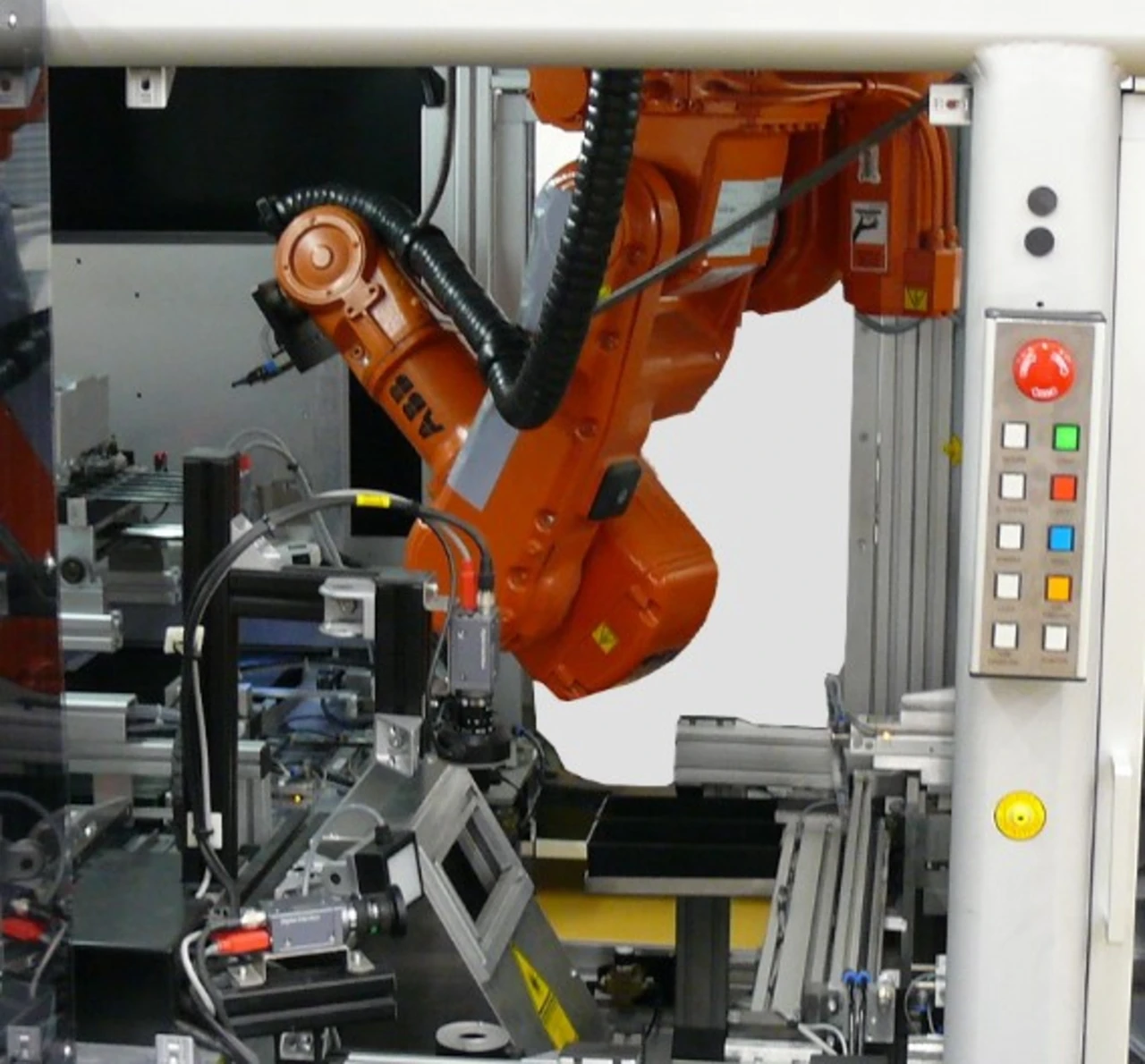

Und dabei braucht die Anlage mit 3x7mx2,5m (LxBxH) verhältnismäßig wenig Platz, weil der sich im Kreis bewegende Roboter die bereits vereinzelten Leiterplatten aufnimmt und zur jeweils nächsten Prüfstation weitertransportiert. Das Vereinzeln der Leiterplatte hat cms im Wesentlichen aus der Vorgängeranlage übernommen: Dabei wird die bestückte Leiterplatte bestehend aus 8 x 7 Einzelleiterplatten aus einem Standardcontainer über einen Leiterplattenloader in die Anlage eingebracht. »Ausgestattet mit einem bürstenlosen Motorantrieb mit integrierter SPS und einer eigens angepassten Schnittstelle sowie Endlagensensoren, funktioniert der eigentlich als Handarbeitsplatz konzipierte Nutzentrenner als vollautomatisch ansteuerbare Einheit«, erklärt Bertoncelj das Prinzip. Neu sind die intelligente Steuerung des Rollenmessermotors sowie die ausgefeilte Vermessung der Ritzungen, um einen möglichst optimalen und stressfreien Trennvorgang beim Vereinzeln zu gewährleisten. Dabei wird die Abweichung der Ritzposition von einer Standardposition vermessen und die Differenzwerte als Offsetkorrektur an die übergeordnete Steuerung übertragen. Vereinzelt gelangen die Baugruppen zur Prüfstation. Die Kontaktierung erfolgt beidseitig von oben und unten über Nadelkontakte. Das System misst die Anpresskraft der Kontakte dynamisch, um in jedem Fall einen zu großen Stress der Leiterplatten während der Prüfung zu erkennen. »Sollte aus irgendwelchen Gründen die Kraft beim Kontaktieren zu groß werden, dann wirft das System die Leiterplatten als »Nicht für gut befunden« aus und die Anlage wird gestoppt«, erklärt der Entwicklungsleiter. So lassen sich auch Störfälle, die aus verkanteten Leiterplatten oder verbogenen Prüfnadeln entstehen, erkennen, noch bevor diese Fehler Einfluss auf die Ergebnisse der elektrischen Prüfung haben. Die elektrische Prüfung umfasst einen passiven Komponenten Verbindungs- und Kurzschluss- Test.

Bei der Endprüfung misst die Anlage die Stromaufnahmen in Betrieb und Standby sowie die Motorenströme bei verschiedenen Lastzuständen. Ebenso prüft das System, ob die zur Pufferung verwendeten Kondensatoren ihrer Kapazität erreichen. »Das System testet acht Leiterplatten parallel und benötigt dabei weniger als 1 Sekunde«, schildert Bertoncelj. Für die elektrische Endprüfung setzt cms auf ein System von National Instruments. Auch die nachfolgende optische Überprüfung der Anschlusspins – es müssen vier Kontakte auf der Oberseite als Stecker- Kontakte und vier Kontakte auf der Unterseite als Kontakte zum Motor vorhanden sein – basiert auf Software von National Instruments. Und auch hier punktet die neue Roboteranlage im Vergleich zu ihrem Vorgänger: Die Kontakte werden nicht nur in 2D sondern in 3D vermessen und dies sogar noch vierfach und in Bewegung.

Dass sich die Investition gelohnt hat, davon ist Bertoncelj überzeugt: »Durch diesen insgesamt sehr hohen Automatisierungsgrad der Anlage können wir unseren Produktionsprozess beschleunigen und dabei gleichzeitig die Prozesssicherheit erhöhen«. Damit sei es gelungen, ein Alleinstellungsmerkmal für die Endfertigung neben dem Standard-EMS-Angebot zu etablieren, »und wir haben auch gleichzeitig eine gute Basis geschaffen, um zukünftig wettbewerbsfähige Preise aus einem Hochlohnland anbieten zu können«, so Bertoncelj.

Jobangebote+ passend zum Thema

- Von 700 auf 2.400 Baugruppen pro Stunde

- Geschwindigkeit und Prozesssicherheit erhöhen