Vereinfachtes Prototyping

Chemiefreie Durchkontaktierung

Fortsetzung des Artikels von Teil 1

Anspruchsvolle Module

Anspruchsvolle, komplexe Schaltungen, z.B. für die Steuerung sowie Gas- und Bremssignale, setzen doppelseitige Leiterplatten oder Multilayer voraus. Für diese sind wiederum viele Durchkontaktierungen erforderlich. Die richtige Wahl der Durchkontaktierung kann dazu beitragen, den Workflow zu vereinfachen und die Entwicklungszeiten wesentlich zu verkürzen. Das Bochumer SolarCar-Team hat die Leiterplatten für den SunCruiser mit einem Fräsbohrplotter ProtoMat S63 gefertigt. Dabei erfolgte die Durchkontaktierung aller Module mit dem Verfahren ProConduct von LPKF. Dieses System empfiehlt sich beim Inhouse-Leiterplatten-Prototyping besonders für ein wirtschaftliches Durchkontaktieren komplett ohne Nasschemie oder galvanische Bäder.

Jobangebote+ passend zum Thema

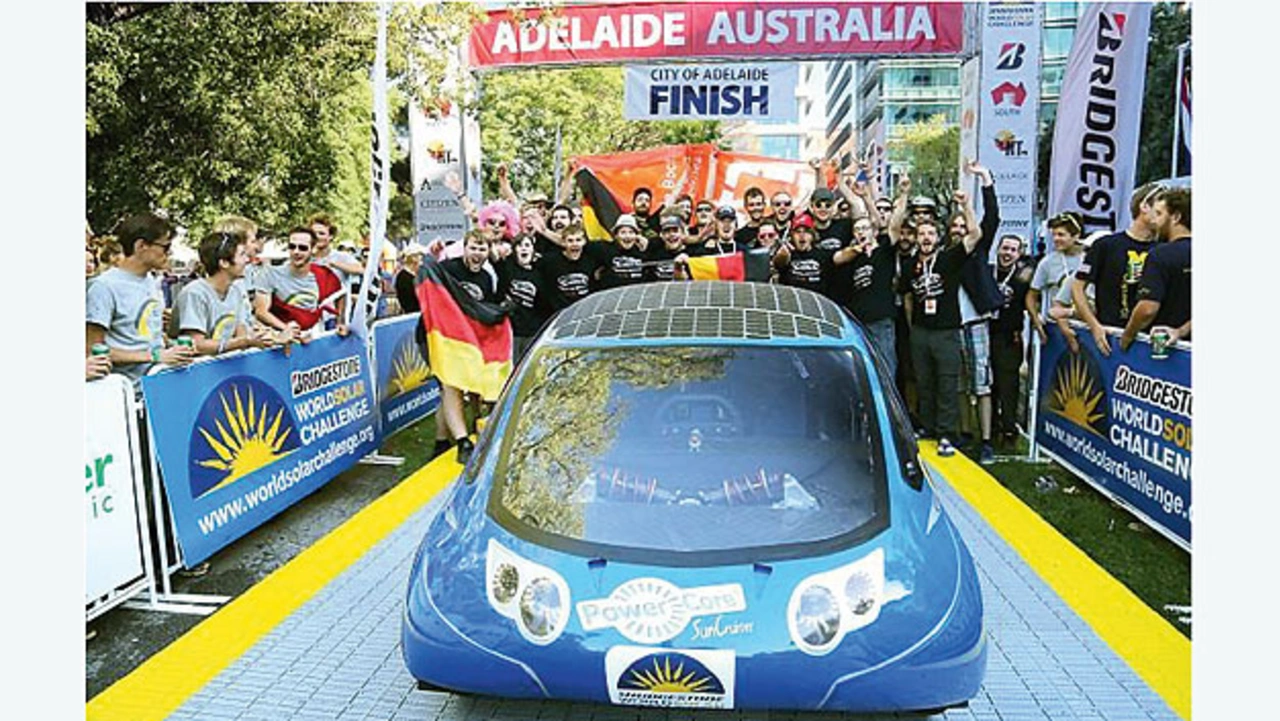

Im Vergleich zu einfacheren, manuellen Verfahren mit Kupfernieten ermöglicht es deutlich mehr Durchkontaktierungen, die zudem zuverlässig und temperaturbeständig sind. Beim PowerCore SunCruiser (Bild 1) setzte das Team ProConduct z.B. beim Frontmodul ein. Dieses ist nicht nur für die Steuerung von Scheinwerfern, Blinkern, Hupe, Scheibenwischern und Lüfter verantwortlich, sondern auch für die zuverlässige Signalübertragung von Gas- und Bremspedal.

Extrem hohe Sicherheitsanforderungen an die Leiterplatte

Weil von Anfang an eine Straßenzulassung mit DEKRA-Abnahme geplant war, musste die Leiterplatte höchste sicherheitstechnische Anforderungen erfüllen. Eventuell verdeckte Mängel herkömmlicher Systeme zur Durchkontaktierung, die später durch Erschütterungen oder Belastung auftreten könnten, wollte das SunCruiser-Team nicht riskieren. Ein weiterer Aspekt, der klar für ProConduct spricht, ist das einfache und schnelle Handling. Auf diese Weise konnte das SolarCar-Team Platinen, die vormittags gefertigt worden sind, bereits nachmittags testen – ProConduct beschleunigt somit das Leiterplatten-Prototyping ungemein.

Schnelles Durchkontaktieren

Im ersten Schritt fräst das SolarCar-Team die Leiterplatte mit dem ProtoMat S63 von LPKF. Danach bringt es auf beiden Oberflächen der Leiterplatten eine Schutzfolie auf und bohrt die Durchgangslöcher durch sie hindurch. Dabei erkennt der ProtoMat mittels Vision-System automatisch die korrekte Positionierung.

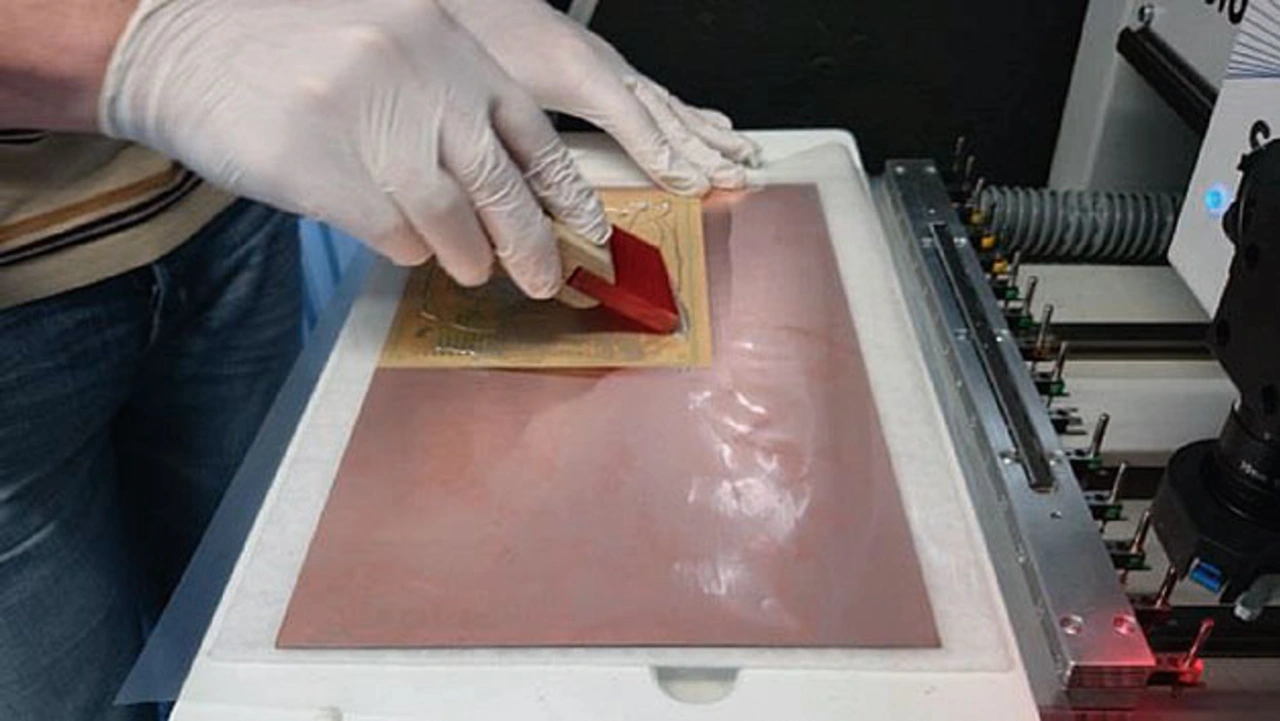

Als nächstes ersetzen die Studierenden die Bohrplatte durch eine Wabenplatte und eine Fleece-Bahn. Mittels Rakel wird nun eine spezielle Polymer-Leitpaste aufgetragen. Durch den Vakuumtisch wird die Leitpaste angesaugt, die Innenflächen der Bohrungen werden beschichtet bzw. metallisiert. Nach dem Wenden der Leiterplatte wiederholt das Team den Vorgang auf der Rückseite. Damit sind alle Bohrungen vollständig metallisiert, die elektrische Leitfähigkeit zwischen Ober- und Unterseite der Leiterplatte ist gegeben. Nach Entfernen der Schutzfolie muss die Leiterplatte ca. 30 Minuten bei 160 °C in den Heißluftofen, damit die Leitpaste vollständig aushärtet. Der elektrische Widerstand einer komplett durchkontaktierten Bohrung ist mit durchschnittlich 19 mΩ extrem niedrig.

Das ProConduct-Verfahren (Bild 2) metallisiert Durchgangslöcher mit geringen Durchmessern – bis zu 0,4 mm (Aspektverhältnis von 1:4). Unter besonderen Bedingungen sind sogar noch Bohrungen geringerer Durchmesser möglich. Auf diese Weise lässt sich die Leiterplatte nach Abkühlen extrem platzsparend und flexibel bestücken. Der gesamte Arbeitsvorgang dauert nur ca. eineinhalb Stunden.

Neue Möglichkeiten mit ProConduct

ProConduct eröffnete dem SolarCar-Team neue Möglichkeiten: Erstmals setzten die Studierenden beim PowerCore SunCruiser auf wenige, aber dafür große Leiterplatten. Bei den vorherigen Solarautos verbaute man viele kleine Leiterplatten. Für diese Vorgehensweise ist ProConduct die ideale Lösung. Die Handhabung im eigenen Labor ist sehr einfach, sämtliche Bohrungen lassen sich in einem parallelen Prozess zeitnah durchkontaktieren und führen zu schnellen, ausfallsicheren und temperaturbeständigen Schaltungen. Das Bochumer Projekt plant bereits das achte Fahrzeug und verlässt sich bei sämtlichen selbstentwickelten Elektronikmodulen erneut auf den Fräsbohrplotter ProtoMat S63 und ProConduct von LPKF.

Liste der Erfolge ist bereits sehr umfangreich

Seit der Gründung hat das SolarCar-Projekt sieben Solar-Leichtbau-Elektrofahrzeuge entwickelt und gefertigt. Jedes Modell funktioniert dabei absolut energieautark; es erfolgt also keinerlei Stromeinspeisung oder zusätzliche Verbrennung fossiler Stoffe. Das Vorzeige-Projekt hat internationales Renommee erlangt und gilt als die einzige Solarwagen-Manufaktur Deutschlands. Derzeit gibt es kein anderes Solarauto „engineered and made in Germany“. Das Engineering der Bochumer Solarautos erfolgt auf neuestem technologischem Entwicklungs- und Forschungsstand.

Seit mehr als einem Jahrzehnt beteiligt sich das SolarCar-Projekt mit seinen Autos an internationalen Wettbewerben und verbucht zahlreiche Auszeichnungen sowie Preise. Modelle wie der „BOcruiser“, „SolarWorld No. 1“ oder „HansGo!“ erzielen bei internationalen Wettbewerben Auszeichnungen oder Bestbelegungen (z.B. European Solar Challenge, North American Solar Challenge, Technical Innovation Award, World Solar Challenge, Global Green Challenge).

Der „SolarWorld Gran Tourismo“ umrundet als erstes autark betriebenes Solarauto 2011/2012 die Welt (vier Kontinente in 414 Tagen: 29.710 km) und schafft es ins Guinness-Buch der Weltrekorde.

Der ThyssenKrupp SunRiser belegt bei der World Solar Challenge 2015 in Australien in der Cruiser-Klasse den 3. Platz. Noch besser schneidet der Power-Core SunCruiser (Bild) ab: Er wurde Vizeweltmeister bei der World Solar Challenge 2013 sowie Europameister bei der European Solar Challenge 2014 – jeweils unterstützt von LPKF Laser & Electronics.

- Chemiefreie Durchkontaktierung

- Anspruchsvolle Module