Energie- und Materialeffizienz

Welchen Nutzen hat Ecodesign?

Fortsetzung des Artikels von Teil 1

Intelligente Produkte – weit mehr als nur ein Schlagwort!

Warum wird mehr angeboten, als eigentlich notwendig ist? Diesen Luxus nennt man BON – den „Betrieb ohne Nutzen“! Wir leben von und mit BON – die Heizung läuft, obwohl niemand im Haus ist! Das Licht brennt bei Sonnenschein, und keiner schaltet es aus! Geräte haben Funktionen, die niemand wirklich braucht und trotzdem aktiv angeboten werden! Antriebssysteme sind wegen kurzer Anfahrtzeiten viel zu groß dimensioniert und laufen dann im ineffizienten Teillastbereich – die Macho-Flanke lässt grüßen! Die überdimensionierten und nicht geregelten Pumpen in Kühlschmiermittelsystemen werden gesteuert mit Drosseln und Bypass und heizen zusätzlich kritische Maschinenteile auf – damit muss das Kühlsystem nochmals etwas größer sein, welches sich selbst auch wieder etwas mehr aufwärmt …

Darf es etwas intelligenter sein? Im Bereich der Gebäudeautomatisierung ist man einen Schritt weiter [4]; die Lösung heißt: anwesenheits- und bedarfsgerechte Regelung! Was nicht gebraucht wird, wird abgeschaltet (auf Anwesenheit ausgerichtet), und was zu viel ist, wird reduziert auf das Notwendigste (auf Bedarf ausgerichtet)! Die Erfolge lassen sich sehen. Wird beispielsweise ein Hörsaal von „Standard-Gebäudeautomation“ (Klasse C – entspricht den meisten Gebäuden) auf „hocheffizientes Gebäude-Automationssystem“ (Klasse A) erhöht, besteht ein thermisches Einsparpotenzial von 50 % sowie ein elektrisches von 11 %, und dies ohne Änderung an der Gebäude-Hülle. Diese Smartness reduziert auf einfache Weise Kosten und Umweltbelastung.

Was wäre da noch denkbar? Der smarte Kühlschrank? Warum nicht; denn in der Beschaffungs- und Zwischenlagerungskette von Nahrungsmitteln gehen rund ein Drittel aller Nahrungsmittel verloren, je hälftig beim Grossisten und beim Konsumenten. Dieser „lost food“ kostet und belastet die Umwelt, auch hier wieder unnötiger BON. Ein intelligenter Kühlschrank könnte den Konsumenten unterstützen, nur das Notwendige einzukaufen, z.B. mit Smartphone und RFID-Etiketten. Der Kühlschrankhersteller wird so zum Systemlieferanten von effizienteren Lösungen – hier wären dann auch neue Geschäftsmodelle denkbar. Ecodesign kann somit neue Lösungs- und Geschäftsfelder aufzeigen, falls die Fragestellungen breiter angegangen werden!

Diese Smartness gibt es nicht gratis. Zum einen müssen anspruchsvolle Lösungen entwickelt und umgesetzt werden – dazu braucht es zusätzliches Wissen und vor allem den Willen, Fragestellungen breiter anzugehen. Zum anderen kann die geforderte Smartness im Widerspruch stehen zur Forderung einer Dematerialisierung der gesellschaftlichen Aktivitäten bzw. einer Reduktion des Ressourceneinsatzes. Die Schweizer Forschungsinstitution Empa kommt beispielsweise zum Schluss, dass die Bereitstellung von Geräten und Infrastrukturen für das „Internet Schweiz“ eine ähnliche Umweltbelastung verursachen wie für das Betreiben des Internets selbst [5], [6].

Optimiertes Gesamtsystem – ohne Zusatzkosten!

Warum nicht von Anfang an bessere Gesamtlösungen konzipieren? Nachträgliches Korrigieren und Anpassen kostet Geld und bringt in der Regel nicht mehr viel. Um das bereits erwähnte Energieeinsparpotenzial von mindestens 25 % in der Industrie durch bessere Produkte und Prozesse erschließen zu können, sind weiterführende Optimierungen im Sinne von umfassenderen Systembetrachtungen notwendig.

Bei Produktionsmaschinen, die häufig in konditionierten Hallen stehen, ist dies nicht trivial. Es sind schlussendlich zwei Teilsysteme zu optimieren: die Maschinen wie auch die Halleninfrastruktur. Und dies in Abhängigkeit von einem Produktionsprogramm, welches nur bedingt bekannt ist. In vielen Planungssituationen erscheint dies zu kompliziert und man beschränkt sich deshalb mit einer ineffizienteren Teilbetrachtung.

In der Schweiz sind rund 200.000 metallverarbeitende Werkzeugmaschinen installiert; in Deutschland werden es zwischen 1 und 2 Mio. Maschinen sein. Dies sind Heizkörper, welche im Schnitt 2.000 bis 3.500 Stunden/Jahr in Betrieb sind. Nur ein Bruchteil der insgesamt benötigten Energie wird für den eigentlichen Hauptzweck – die Bearbeitung des Werkstücks – verwendet. Ein Mehrfaches wird für die Kühlung aufgewendet.

Jobangebote+ passend zum Thema

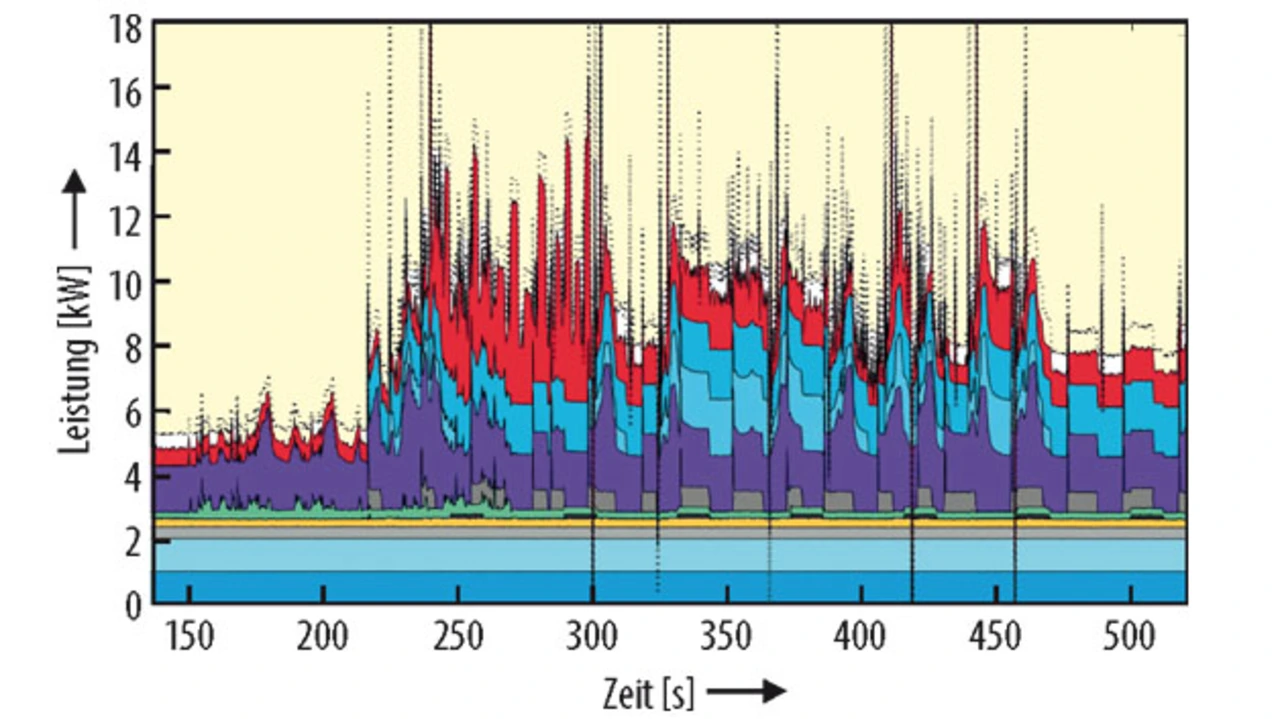

Moderne Kühlsysteme in der Produktion wie bei Mettler Toledo in Nänikon (Schweiz) sind als Kaltwassersysteme konzipiert [7]. Mittels Wärmepumpe wird das Kühlmedium gekühlt, bei gleichzeitiger Produktion von Warmwasser, das zumindest in den Übergangszeiten zum Heizen und ganzjährig zum Nachwärmen von Entfeuchtungsprozessen genutzt werden kann. Die Herausforderung für Mettler Toledo bestand darin, eine weitere neue Werkzeugmaschine optimal in die bestehende Halleninfrastruktur zu integrieren, um insgesamt eine möglichst hohe Energieeffizienz zu erreichen. Zu diesem Zweck wurde durch die ETH Zürich/IWF eine baugleiche Maschine vor Ort detailliert in realer Produktionsumgebung ausgemessen (Bild 2).

Dank dieser Transparenz konnten anschließend gemeinsam mit dem Maschinenhersteller einzelne Verbesserungen im Sinne von Ecodesign festgelegt werden. Insgesamt resultierte so ohne zusätzliche Investition eine Einsparung von ca. 37 MWh bzw. rund 10 % des gesamten Energiebedarfs der Maschine. Weiterhin wurde bereits bei der Beschaffung der ersten Maschine eine „Power-Safe“-Schaltung realisiert, hier mit einem Zusatzaufwand von ca. 1.900 Euro und jährlichen Energiekosteneinsparungen von gut 4.000 Euro.

Das Beispiel zeigt, dass durch die integrierte Planung von Haustechnik einerseits und die Beschaffung von kundenspezifisch optimierten Produktionsmaschinen andererseits relativ einfach Geld und Energie in der industriellen Produktion eingespart werden können.

- Welchen Nutzen hat Ecodesign?

- Intelligente Produkte – weit mehr als nur ein Schlagwort!

- Effizientere Produkte dank optimierter Produktionsmaschinen

- Literatur & Autor