Additive Fertigungsmethoden

Bei 3D-Druck Chancen und Risiken abwägen

Fortsetzung des Artikels von Teil 1

Die verschiedenen Verfahren der additiven Fertigung

![Tabelle 1: Additive Fertigungsverfahren und die hierbei verwendeten Materialien (siehe [2]) Tabelle 1: Additive Fertigungsverfahren und die hierbei verwendeten Materialien (siehe [2])](https://cdn.elektroniknet.de/thumbs/media_uploads/images/1471525054-270-wor39oimw.jpg.1280x0.webp)

Die in [2] abrufbare Studie geht darauf ein, dass bei der als 3D-Druck umschriebenen additiven Fertigung verschiedene Verfahren zum Einsatz kommen, die sich aufgrund ihrer technischen Prozesse und der hierbei verwendeten Materialien deutlich unterscheiden. Es können trotz alledem acht Schritte in der Prozesskette benannt werden, die im Rahmen der meisten Verfahren durchlaufen werden:

- Mit Hilfe eines CAD-Systems (Computer-Aided Design) wird ein virtuelles, dreidimensionales Modell eines Objekts rechnerunterstützt konstruiert. Das dreidimensionale Modell kann aber auch durch einen 3D-Scan realisiert werden.

- Die CAD-Daten werden in das STL-Format umgewandelt (Surface Tessellation Language), mit dem die geometrischen Informationen von dreidimensionalen Datenmodellen beschrieben werden.

- Der Transfer der STL-Daten in einen 3D-Drucker.

- Einrichtung des 3D-Druckers und Festlegung der Druckparameter. Hierzu gehören u.a. die Druckposition im 3D-Drucker, die Atmosphäre und die Temperatur des Druckraums, ferner die Eigenschaften der Energiequelle, die Materialeigenschaften, die Schichtdicke und die Druckzeit.

- Die Herstellung des Objekts im 3D-Drucker erfolgt in der Regel automatisiert.

- Nach der Fertigstellung kann das Objekt dem 3D-Drucker in der Regel direkt entnommen werden.

- Das gedruckte Objekt muss abhängig vom Druckverfahren verschiedene Nachbearbeitungsschritte durchlaufen, beispielsweise die Entfernung überschüssigen Druckmaterials (Pulvers) oder die Infiltration des Objekts mit Bindemitteln, um eine annehmbare Festigkeit zu erzeugen.

- Die additiv erzeugten Objekte können abschließend genutzt werden.

- Je nach Anwendung werden die Objekte zudem noch grundiert oder lackiert.

Die meistgenutzten Verfahren in der additiven Fertigung sind die pulverbasierten Verfahren und das Extrusionsverfahren. Bei den pulverbasierten Prozessen wird eine dünne Schicht Pulver (Metall, Keramik etc.) auf eine Arbeitsfläche aufgetragen und anschließend eine definierte Kontur mittels Laser geschmolzen, die sich nach dem Erstarren verfestigt. Im nächsten Schritt wird eine neue Schicht Pulver aufgetragen und der Prozess wiederholt sich (PBF-Verfahren, siehe Tabelle 1). Im Extrusionsverfahren wiederum werden thermoplastische Kunststoffe über eine beheizte Düse verformbar gemacht und geometrisch definiert abgelegt (EB-Verfahren). Die Tabelle fasst die gängigen Verfahren in einer Übersicht zusammen.

Jobangebote+ passend zum Thema

Die beschriebenen Verfahren der additiven Fertigung können drei branchenübergreifenden Hauptanwendungsfeldern zugeordnet werden:

Beim Rapid Prototyping werden die Verfahren der AF für die schnelle Herstellung von zum Teil funktionsfähigen Prototypen und Musterbauteilen eingesetzt.

- Beim Rapid Tooling werden die Verfahren der AF für den Werkzeug- und Formenbau eingesetzt. Im Fokus steht die zeitnahe Herstellung komplexer Werkzeuge – beispielsweise für den Kunststoffspritzguss.

- Beim Rapid Manufacturing werden die Verfahren der AF für die flexible, schnelle Fertigung von Bauteilen und Serien eingesetzt.

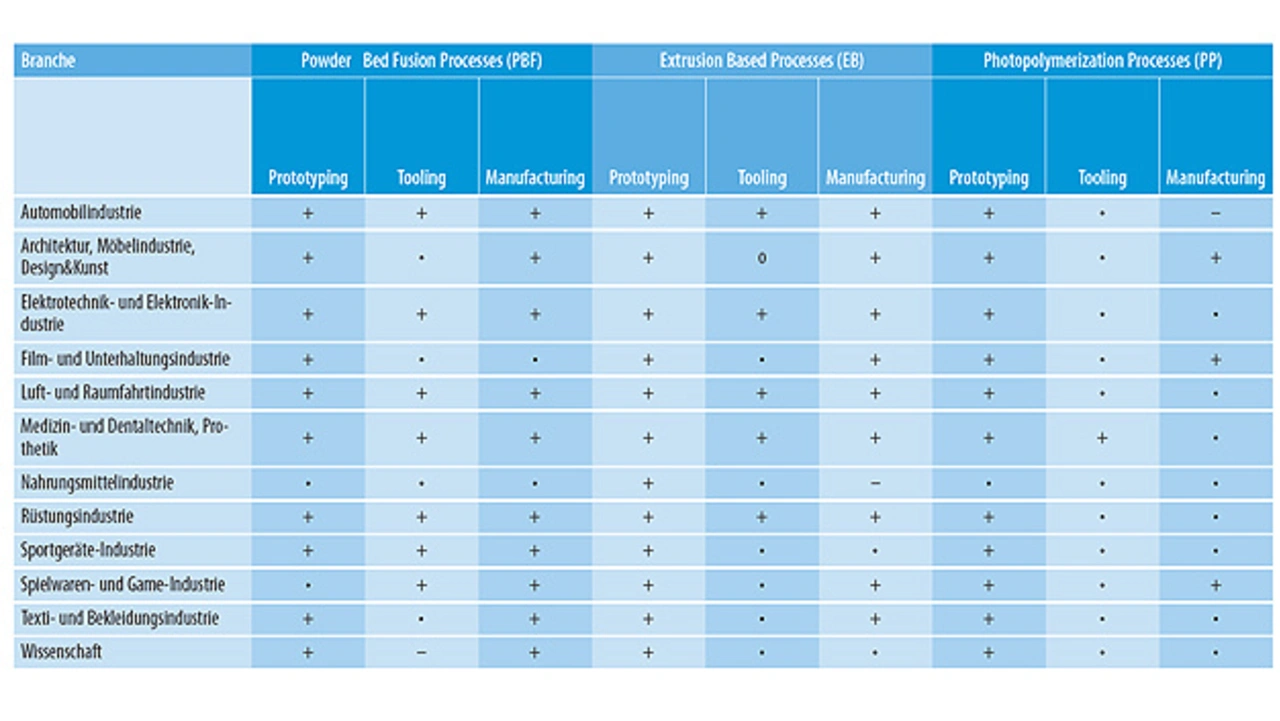

Eine Zuordnung zwischen einzelnen AF-Verfahren und einem Anwendungsfeld ist nicht möglich, weil die meisten Verfahren der additiven Fertigung über die Grenzen der einzelnen Anwendungsfelder hinaus genutzt werden. Um einen Überblick über die Technologiereife der drei häufig genutzten Verfahren (PBF-Verfahren, EB-Verfahren und PP-Verfahren) zu bekommen, wurden in [2] die Anwendungsfelder bezüglich der unterschiedlichen Branchen dargestellt (siehe Tabelle 2).

Chancen und Defizite additiver Fertigungsprozesse

Die additive Fertigungstechnik wird in bestimmten Branchen bereits erfolgreich eingesetzt, und doch gibt es noch reichlich Verbesserungspotenzial. Insbesondere mangelt es – angesichts der Markterhebungen in [2] – noch an einer ausreichenden Automatisierung der additiven Fertigungsprozesse. Von einer Prozesseinbindung in andere Fertigungsketten sei die Technologie noch weit entfernt. Aktuell zeichne sich zudem der Trend ab, dass Maschinenhersteller die individuelle Eingabe von Bedienparametern stark einschränken und für verschiedene Materialien oder Anwendungen Parameter-Setups vom Hersteller bezogen werden müssen. Dieses Vorgehen kann den Herstellern neue Möglichkeiten im Bereich der Dienstleistungen eröffnen. Andererseits kann das Innovationspotenzial durch eine solche Einschränkung negativ beeinträchtigt werden.

Ein weiterer wichtiger Faktor für eine erfolgreiche Prozesseinbindung ist die Anwendung und Weiterentwicklung gängiger Qualitätssicherungsprozesse, z.B. die zerstörungsfreie Produktprüfung.

Neben den aktuellen Herausforderungen – die Prozessautomatisierung der AF und die problemlose Kombinierbarkeit mit anderen Prozessen – könnte zukünftig Industrie 4.0 eine immer größere Rolle spielen. Die Gestaltungsfreiheit bei den Automatisierungsprozessen im Bereich der AF bietet einen großen Handlungsspielraum, um die Technologie bestmöglich an die zukünftigen „Smart Factories“ anzupassen. In den Fabriken der Zukunft werden Maschinen, Betriebsmittel und Lagersysteme miteinander Informationen austauschen, da sie als cyber-physische Systeme global vernetzt sein werden. Im günstigsten Falle könnte die AF sogar vertikal mit betriebswirtschaftlichen Prozessen vernetzt und horizontal zu verteilten – in Echtzeit steuerbaren – Produktionsketten verknüpft werden.

Hierbei könne sich die Kommunikation in den cyber-physischen Systemen als eine der größten Herausforderungen herausstellen, da man sich aus der Ära der Mechatronik heraus Industrie 4.0 annähern müsste. Neben der stark zunehmenden Komplexität der zukünftigen digitalisierten und vernetzten Produktionssysteme, in denen die AF eine wichtige Rolle spielen könnte, sind die Informationssicherheit, die Verfügbarkeit und Stabilität von Kommunikationswegen und Daten sowie die Koexistenz und Interoperabilität weitere Herausforderungen. Im Rahmen dessen müssen u.a. neue Tools für die Produktionssteuerung in Echtzeit entwickelt werden, auf deren Basis sich die Produktion anpassen und optimieren ließe.

Schlagwort Ressourceneffizienz

Eine generelle Aussage, ob additive Verfahren grundsätzlich ökologischer sind als generative Verfahren, sei aufgrund der Erhebungen in [2] bisher nicht möglich und müsse im Einzelfall (abhängig von Verfahren und Anwendung) geprüft werden. Allerdings wird den additiven Verfahren jetzt schon ein großes Einsparpotenzial nachgesagt – unter anderem, weil mit ihrer Hilfe komplexe Strukturen und somit neue Leichtbaukonzepte umgesetzt werden können. Zudem wird davon ausgegangen, dass für die Bauteilherstellung bei additiven Fertigungsmethoden weniger Material eingesetzt werden muss als bei subtraktiven Fertigungsverfahren (Drehen, Fräsen, Bohren etc.). Allerdings werden hier zwei wichtige Faktoren vernachlässigt. Bei vielen additiven Verfahren kommen Stützstrukturen zum Einsatz, die oftmals nicht recycelt werden. Zudem können die eingesetzten Druckmaterialien durch den Druckprozess (Hitze, Licht) degradieren, sodass mit einem Materialverlust von 30 Prozent (PBF-Verfahren) bis 45 Prozent (PP-Verfahren) gerechnet werden muss. Aktuelle Studien kommen jedoch zu dem Ergebnis, dass der maßgebende Faktor im Bereich der Ökobilanz das Nutzungsprofil der Maschinen sei, wobei eine hohe Auslastung der 3D-Drucker deren Ökobilanz erheblich verbessere. Somit seien Sharing-Konzepte von Maschinen eine wichtige Strategie, um die additive Fertigung nachhaltig und ressourcenschonend zu gestalten. Dies setze wiederum eine „smarte“ Vernetzung von AF-Maschinen an unterschiedlichen Standorten und ein sich anpassendes Logistikkonzept voraus – eine Herausforderung für die Zukunft.

Gesellschaftliche Faktoren sind eine weitere wichtige Kategorie, die bei der Betrachtung der Umwelteinwirkungen berücksichtigt werden müssen. Durch die Einführung der additiven Fertigung als Desktop-Methode könnten aufgrund von geänderten gesellschaftlichen Verbrauchsmustern mehr Ressourcen beansprucht werden. Diese sogenannten Rebound-Effekte seien bisher für den Bereich der additiven Fertigung weitgehend unerforscht.

Innovative Materialien und Werkstoffe

Neben für die Informations- und Kommunikationstechnik spezifischen Perspektiven bleiben neue Materialien und Werkstoffe ein entscheidender Treiber für die zukünftige Etablierung der additiven Fertigung. Hierzu gehören insbesondere Pulver für PBF-Verfahren, Filamente und Pellets für EB-Verfahren sowie Photopolymere und Wachse für Druckverfahren, die mit flüssigen Materialien arbeiten (z.B. PP-Verfahren oder MJ-Verfahren). Eine Sonderstellung nehmen zudem Verbundmaterialien (z.B. faserverstärkte Pulver oder Filamente), Biomaterialien und biologische Materialien (Gewebe, Zellen, Proteine etc.) ein, die bisher nur vereinzelt auf dem Markt angeboten werden oder noch nicht bis zur Marktreife entwickelt wurden.

Zudem fehlen Grenzwerte für Pulvereigenschaften, um z.B. ein Pulver als geeignet oder ungeeignet für PBF-Verfahren spezifizieren zu können. So werden aktuell auch weniger geeignete Pulver durch geschicktes Justieren der Prozessparameter für die Verfahren brauchbar gemacht. Auch das Alterungsverhalten von Pulvern und Photopolymeren, z.B. durch Lagerung oder den Druckprozess (Temperatur oder Licht), sei laut [2] noch weitgehend ungeklärt. Diese Wissenslücken sind ein wesentlicher Faktor, der die Prozessabfälle bei der additiven Fertigung mitbestimmt. Aus Angst vor Qualitätseinbußen werden Materialien auf Basis subjektiver Bewertungen oftmals als ungeeignet für den Druckprozess bewertet oder für andere Prozesse, z.B. den Spritzguss, „downgecycelt“.

Während die Vielfalt und das Wissen um Materialien und Werkstoffe als Innovationstreiber betrachtet werden können, ist die Preisentwicklung der am Markt erhältlichen AF-Materialien ein wesentliches Hemmnis, das der Verbreitung der industriellen additiven Fertigung entgegenwirkt. So sind die Preise für industrielle AF-Thermoplasten und -Photopolymere mit 175 bis 250 Dollar/kg um ein Vielfaches höher als die gängiger Kunststoffe für den Spritzguss, die ab 2 bis 3 Dollar/kg erhältlich sind. Filamente für EB-Verfahren, die im Desktopbereich eingesetzt werden, sind bereits ab 30 Euro/kg erhältlich. Der hohe Preis kann – wenig überraschend – auf den derzeit noch zu geringen Wettbewerb sowie auf geringe Absatzchargen zurückgeführt werden.

Referenzen

[1] www.rolandberger.com/media/studies/2016-04-11-rbsc-pub-Additive_Manufacturing-next_generation.html

[2] Additive Fertigungsmethoden: Entwicklungsstand, Marktperspektiven für den industriellen Einsatz...; www.digitale-technologien.de/DT/Redaktion/DE/Downloads/Publikation/autonomik- Additive Fertigung Studie HMI 2016.html

[3] Übersicht über 3D-Druck-Technologien: https://www.additively.com/de/lernen/3d-printing-technologies

[4] EFI – Expertenkommission Forschung und Innovation: Additive Fertigung (,,3D-Druck“); www.e-fi.de/fileadmin/lnhaltskapitel_2015/2015_B4.pdf

[5] Handlungsfelder: Additive Fertigungsverfahren; www.vdi.de/HandlungsfelderAM

[6] Rechtliche Aspekte der additiven Fertigungsverfahren: www. vdi.de/HandlungsfelderAM

[7] Wohlers Report 2015: 3D Printing and Additive Manufacturing State of the lndustry. Annual Worldwide Progress Report. Colorado; Wohlers Associates, lnc.

[8] Technologyforecast: The future of 3-D printing. Moving beyond prototyping to finished products: www.pwc.com/en_US/us/technology-forecast/2014/3d-printing/features/assets/pwc-3d-printing-full-series.pdf

- Bei 3D-Druck Chancen und Risiken abwägen

- Die verschiedenen Verfahren der additiven Fertigung