Entwärmung

Wenig Platz, viel Kühlungsbedarf

Rechenzentren erzeugen mehr Wärme mit KI und High Computing, was eine noch leistungsstärkere Kühlstrategie erfordert, um Komponenten und Anlagen zu kühlen. Diese Entwärmung ist schwierig und erfordert Erfahrung im Kühlungsmanagement. Wie geht man vor?

Der zunehmende Fokus nach noch höherer Rechenleistung prägt bereits die neue Gerätetechnik. Die im Schaltschrank oder Gehäuse erhitzte Luft wird mit energiesparenden und leistungsstarken EC-Lüftern abgesaugt und durch kühle Außenluft ersetzt. Elektronische Bauelemente mit sehr hoher Leistungsaufnahme und kleiner Wärmeübergangsfläche, sogenannte Hot Spots, müssen direkt und effektiv gekühlt werden

Das Kühlkonzept

Die Festlegung des Kühlkonzeptes zur Kühlung von Leistungshalbleitern muss gemeinsam mit der Entwicklung des Gerätes erfolgen. Nachträgliche Änderungen sind nur schwer oder gar nicht möglich. Sie verlängern die Entwicklungszeit und sind teuer.

Bei der Auswahl oder Berechnung des Kühlkörpers für Komponentenkühlung sind wichtige Punkte zu beachten:

- Das Kühlsystem muss so bemessen sein, dass die maximal erlaubte Junction-Temperatur auch bei möglichen Grenzbedingungen nie überschritten wird.

- Die Angabe des Wärmewiderstandes in den Datenblättern allgemein einsetzbarer Standard-Kühlkörper kann nur zum Vergleich mehrerer Kühlkörper herangezogen werden. Sie bezieht sich immer auf die optimal mögliche Wärmekopplung.

- Im praktischen Einsatz sind die zu kühlende Metall-Oberfläche des Halbleitergehäuses AHI und die Wärmeübergangsfläche des Kühlkörpers AHS nicht identisch, die zu kühlende (metallische) Fläche des Bauteils ist immer kleiner als die thermische Koppelfläche des Kühlkörpers. Der Kühlflächenfaktor (Cooling Surface Factor CSF = AHI / AHS), die Positionierung und Montage des Bauteils sind wichtige Faktoren, die die Kühlwirkung sehr stark beeinflussen können.

- So wie der Luftdruck mit steigender Höhe sinkt, verschlechtert sich die Kühlwirkung eines Kühlkörpers, z. bei 3000m auf nur 80% gegenüber Meereshöhe.

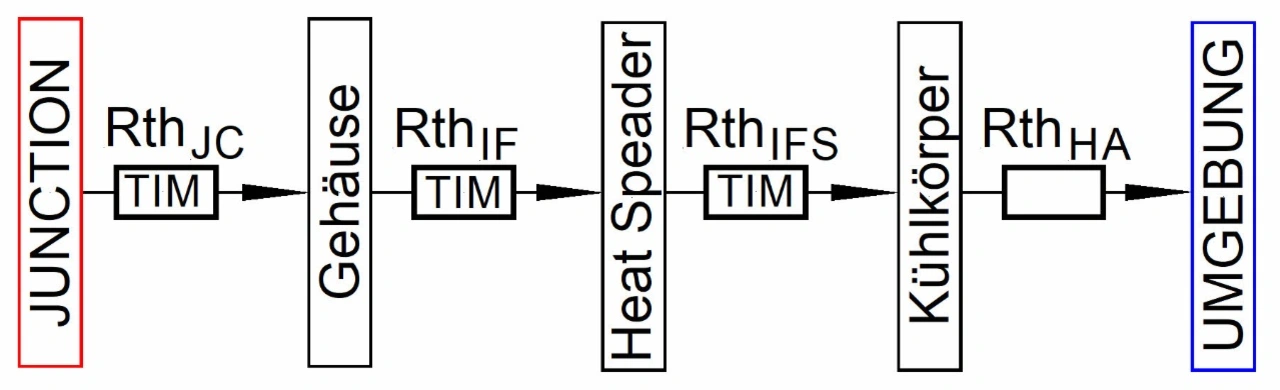

- Die Oberfläche des zu kühlenden Chips wird über ein thermisch gut leitendes Interface-Material TIM (Wärmeleitpasten oder -Folien) mit der Oberfläche des Kühlkörpers verbunden. Dieses Material gleicht die Rauigkeit und die unterschiedlichen Ausdehnungskoeffizienten beider Oberflächen aus, isolierende Lufteinschlüsse werden weitgehend vermieden. Besteht das TIM aus einer beidseitig klebenden Folie, wird der Kühlkörper an der metallischen Seite des Halbleiter Gehäuses fixiert/montiert. Der thermische Widerstand des Interface-Materials RthIF ist zum thermischen Widerstand des Kühlkörpers RthHA zu addieren.

- Der Kühlkörper muss die abgestrahlte oder abgeblasene Wärme im zur Verfügung stehende Raum (LxBxH) ohne Behinderung an die umgebende Luft abgehen können.

- Minimierung des Geräuschpegels anstreben. Es ist immer ein Lüfter mit den größtmöglichen Abmessungen und der niedrigsten Drehzahl oder mit temperaturabhängiger PWM-Drehzahlregelung zu wählen.

- Die Summe aller Wärmewiderstände im Kühlsystem bestimmt dessen Effektivität.

Auswahl des Kühlkörpers

Zwischen Halbleiterkristall und umgebender Luft befinden sich mehrere Materialien, deren Wärmewiderstände, ähnlich wie bei ohmschen Widerständen, in Reihe angeordnet sind und in Summe den gesamten Wärmewiderstand des Kühlsystems bilden.

Zur besseren Verständlichkeit wird hier der Wärmewiderstand mit Rth und nicht mit dem Symbol Ɵ benannt. (Abbildung 1)

Jobangebote+ passend zum Thema

Der Wärmewiderstand des Kühlkörpers wird in drei Schritten ermittelt:

- Berechnung des Wärmewiderstands des kompletten Kühlsystems.

- Berechnung des Wärmewiderstands der Interfacematerialien.

- Berechnung des Wärmewiderstands Kühlkörpers.

- Korrekturanpassung nach den Einsatzbedingungen.

Folgende Parameter sind vor der Berechnung festzulegen:

- Maximal erlaubte Junction-Temperatur des Halbleiters TJmax [°C], und der Wärmewiderstand zwischen Junction und zu kühlender (Metall-) Oberfläche des Halbleiters RthJC [K/W], oder alternativ die maximal zulässige Gehäusetemperatur an dessen metallischen Kühlfläche.

- Maximal auftretende Umgebungstemperatur im Gerät TAINmax [°C],

- Wärmeleitwert λ [W/m*K] der thermischen Interfacematerialien (TIM) (Datenblatt),

- Maximal auftretende Verlustleistung des Hableiters Pmax [W] (Datenblatt).

Berechnung des Wärmewiderstandes des kompletten Kühlsystems:

Maximale (metallische) Gehäusetemperatur: TCmax = TJmax – (RthJC*Pmax) [°C].

Zur Vereinfachung geben manche Hersteller auch die maximal zulässige Temperatur an der für die Entwärmung vorgesehenen metallischen Fläche des Gehäuses an: TCmax [°C].

Temperaturdifferenz zwischen Gehäuse und Umgebung ist: ∆TCA = TCmax - TAmax [K].

Wärmewiderstand des kompletten Systems ist: RthSYS = ∆TCA / Pmax [K/W]

Der Wärmewiderstand der TIM

setzt sich aus einer Materialkonstante λ, der Materialdicke H [mm] und der Fläche A [mm2] (Länge * Breite) zusammen und wird so berechnet: RthIF = 1000*H / λ*A [K/W].

(Wir haben die Formel vereinfacht, indem wir die Abmessungen in mm und nicht im wissenschaftlichen Format m annehmen).

Sind mehrere Interface-Materialien vorhanden, z.B. bei zusätzlicher Verwendung einer Heat-Spreader-Platte, sind die thermischen Widerstände aller Interfacestellen ΣRthIF zu ermitteln.

Der Wärmewiderstand des Kühlkörpers

der Wert für den Kühlkörper ist dann: RthHS = RthSYS – ΣRthIF [K/W].

Korrekturanpassung

Der oben ermittelte Wert gilt nur für Meereshöhe und bei idealer, vollflächiger Wärmeübertragung zwischen Kühlkörper und der zu kühlender Oberfläche. Entsprechend den Einsatzbedingungen müssen Korrekturanpassungen vorgenommen werden.

Höhenkorrektur:

So wie der Luftdruck mit steigender Höhe sinkt, verschlechtert sich auch die Kühlwirkung eines Kühlkörpers. Entsprechend der zu erwartenden Einsatzhöhe in m über NN muss der erforderliche Wärmewiderstand des Kühlequipments angepasst werden.

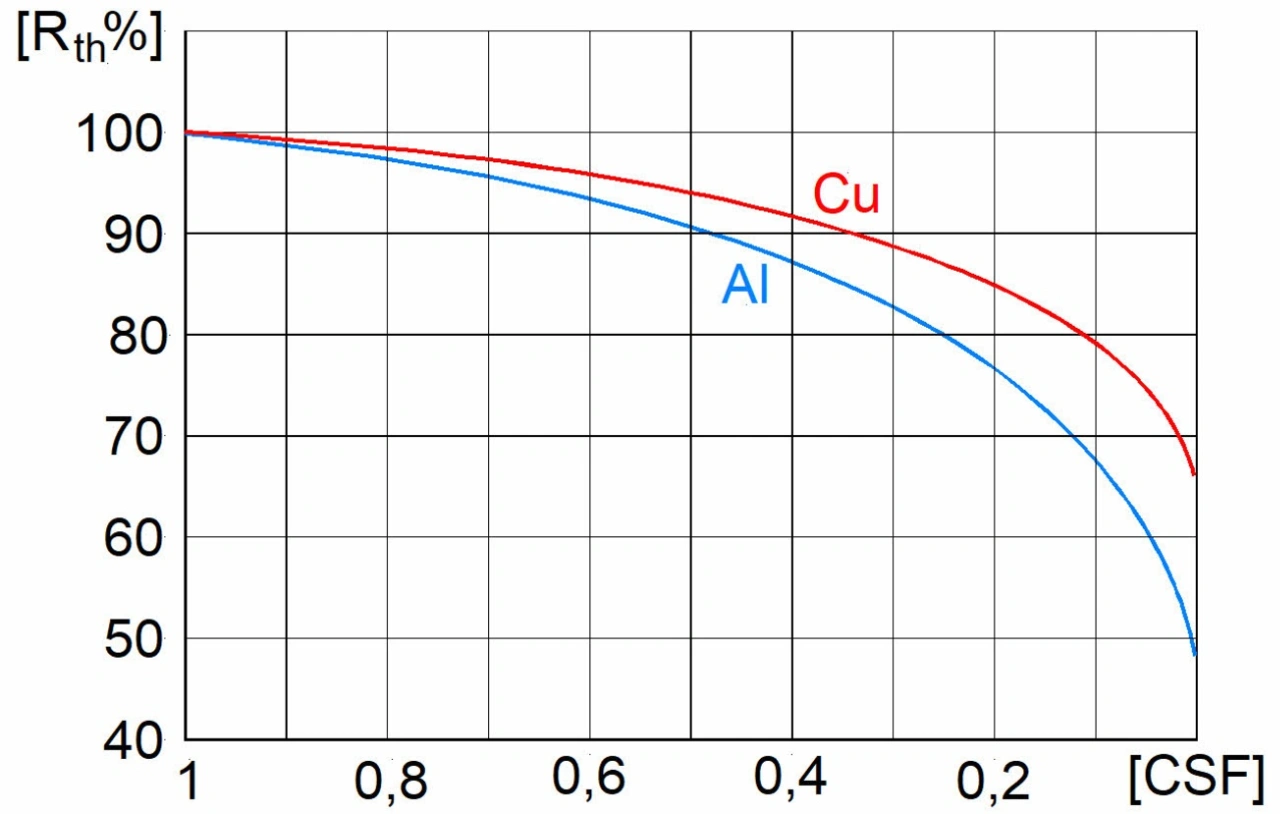

Flächenkorrektur, der Cooling-Surface-Factor (Kühlflächenfaktor) CSF

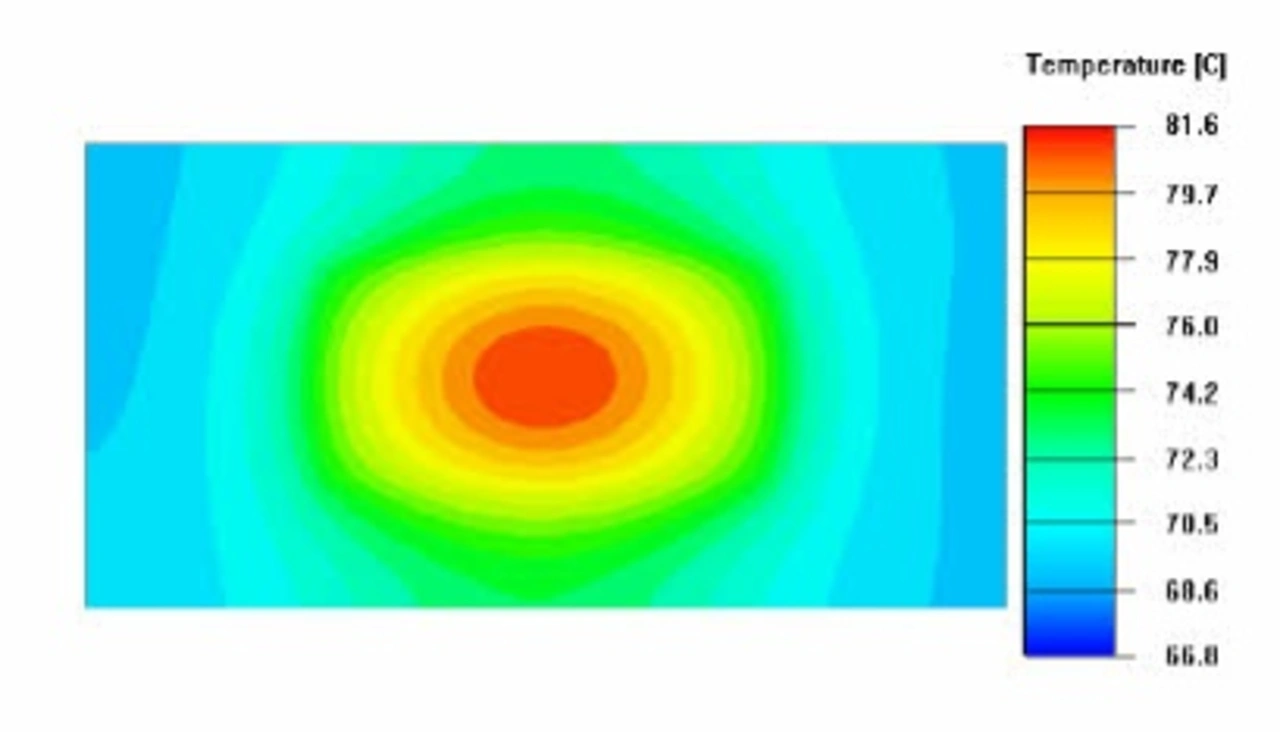

Die zu kühlende Fläche AC ist meist deutlich kleiner als die Koppelfläche des Kühlkörpers AHS. Dadurch verschlechtert sich der Wärmewiderstand des Kühlkörpers. Die tatsächlich zu kühlende Fläche und Lage des zu kühlenden Bauteils am Kühlkörper sind individuell bestimmt und müssen berücksichtigt werden. Meist ist der Platz in der Höhe sehr begrenzt, so dass der Kühlkörper nur in der Fläche, parallel zur PCB, ausgedehnt werden kann. Aluminium, das für Kühlkörper aus Peis- und Gewichtsgründen fast ausschließlich verwendet wird, hat nur mittleren Wärmeleitwert. Daraus folgt, Kühlrippen oder -Stifte, die weiter weg von der (metallischen) Gehäuseoberfläche des Halbleiters entfernt liegen, tragen wegen des internen Wärmewiderstandes des Kühlkörperbodens weniger zur Wärmeabgabe bei. Der Cooling Surface Factor (Kühlflächenfaktor) ist das Verhältnis der Kühlfläche zur Koppelfläche des Kühlkörpers CSF = AC / AHS. Ein Richtwert des Korrekturfaktor für den Kühlkörper kann aus dem Diagramm Rth in Abhängigkeit von CSF ermittelt werden.

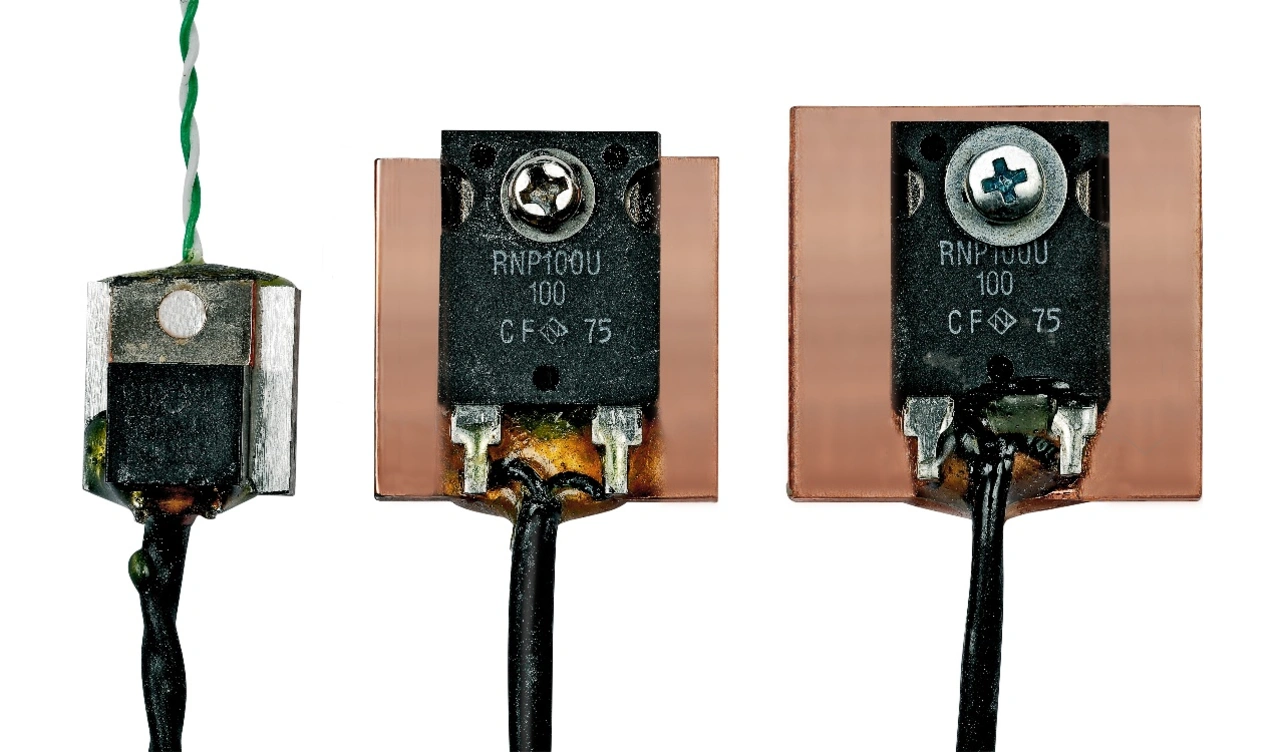

Abhilfe geben sogenannte Heat-Spreader, das sind dünne, gut wärmeleidende Platten, die zwischen dem zu kühlenden Bauteil mit geringer Fläche und einem Kühlkörper mit großer Koppelfläche angebracht werden. Als Material für Heat-Spreader eignet sich z.B. Kupfer, mit einem Wärmeleitwert von 380 W/m*K, etwa 1,8-mal besser als der von Aluminium mit nur 193-205 W/m*K. Alternativ kann natürlich auch der gesamte Kühlkörper aus Kupfer hergestellt werden. Mit einer ebenen Heat-Spreader-Platte aus Kupfer kann, bei geringer Zunahme an Bauhöhe eine kostengünstige Verbesserung des wirksamen Wärmewiderstandes bei großflächigen Kühlkörpern erzielt werden. Voraussetzung ist aber, dass die planparallele Ebenheit der Heat-Spreader-Platte und der Wärmekoppelfläche des Kühlkörpers optimal ist und die beiden Flächen über ein entsprechendes Interface-Material gut wärmeleitend verbunden werden. Dünne, auch gut wärmeleitende Folien eignen sich nicht zur Verbesserung des CSF.

Wärmewiderstand messen

Bevor das gewählte Kühlkonzept endgültig in das Gerätedesign übernommen wird, sollte eine Kontrollmessung erfolgen. Die Entwärmung einer individuellen Kühlanordnung ist nur mit großer Ungenauigkeit zu berechnen oder zu simulieren. Viele, teilweise schwer zu erfassende Faktoren, beeinflussen das Ergebnis. Eine Messung, die auch Größe und Lage der Wärmeübergangsfläche berücksichtigt, liefert praxisgerechte und genauere Daten.

Im Labor erfolgt die Wärme-Einkopplung über einen Heat-Injektor HI, der das Halbleiterbauelement ersetzt. Er besteht aus einem 5mm dicken Block aus Aluminium oder Kupfer. Die Flächen-Abmessungen entsprechen der metallenen Wärmeübergangsfläche des Halbleitergehäuses. Die Heizung erfolgt über einen Präzisionswiderstand, montiert an der gegenüberliegenden Seite der Koppelfläche. Ein im Injektor eingeklebter NiCr-Ni-Miniaturfühler erfasst die Temperatur des Injektors THI, der an der vom Anwender vorgesehenen Stelle am Kühlkörper befestigt wird. Die Heizleistung wird durch den Steuerstrom bestimmt (PR = I2*R [W]). Bei Sepa-Europe werden Heat-Injektoren in den Abmessungen 15x15mm, 25x25mm, 30x30mm, 40x40mm 50x50mm und 60x100mm oder individuell abgestimmte Größen verwendet.

Die Endtemperatur wird nach 30-60 Minuten erreicht. Um Messfehler klein zu halten, soll sie möglichst hoch sein (z.B. 80-100°C) und kann durch den Steuerstrom beeinflusst werden. Die Raumtemperatur TA wird an einem in der Nähe befindlichen Aluminiumblock, ebenfalls mit einem NiCr-Ni-Temperaturfühler ausgestattet, festgestellt.

Der Wärmewiderstand des untersuchten Kühl-Systems, einschließlich Interface, ist dann: RthHA = (THI-TA) / PR [K/W]. Da die tatsächliche Umgebungs-Endtemperatur in einem geschlossenen Gerät deutlich über der Raumtemperatur bei der Messung liegen wird, ist die im eingebauten Zustand erlaubte maximale Verlustleistung des elektronischen Bauteils niedriger als die bei der Systemmessung eingekoppelte Leistung. Die Kontrollrechnung mit einer realistisch anzunehmenden Umgebungstemperatur im Geräteinneren TAINmax und dem ermittelten Wärmeübergangswiderstand des Kühlsystems ergibt die maximal Verlustleistung des Halbleiters PJ, die abgeführt werden kann, ohne dass der Chip überhitzt wird: PJmax = (THI – TAINmax) / RthHA [W] (oft wird eine maximale Umgebungstemperatur TAINmax im Geräteinneren von 40°C angenommen).

Die neue Sepa-Kühlkörperserie mit hocheffizienten Lüftern bietet sowohl mehr Kühlleistung als auch verbesserte Effizienz. Die Anwendung aktiver Kühlkörper kann die Spot-Kühlung von Hochleistungs-ICs auch bei geringer Bauhöhe deutlich verbessern und gleichzeitig Energie sparen.

Hauptmerkmale:

- Geringe Bauhöhe durch im Kühlkörper versenkte oder direkt aufgesetzte flache DC-Lüfter.

- Leicht und klein: ein Lüfter mit hoher Leistungsdichte fügt sich in einem kompakten Kühlkörper ein und bietet den Benutzern flexible Gestaltungsmöglichkeiten.

- Smarte Funktionalität: Intelligente Drehzahlsteuerung macht das System flexibel und multifunktional, auch unter extremen Bedingungen.

- In Standardgrößen vom HZ25 bis zum HZ100, oder individuell kundenspezifisch gestaltet. Für verschiedenste Anwendungen wie Servoregler, Stromversorgungen, Embedded-PCs, KI-Power Compact PCIs etc. optimal geeignet.

- Aktive Standardkühler mit Litzenenden oder mit individueller Litzenlänge und Steckern nach Wunsch, mit beliebiger Pinbelegung, werden 100% geprüft.