Thermomanagement und Leistungselektronik

Geräuschoptimierte Lüfter: Strömung, Struktur, System

Mit zunehmender Elektrifizierung und technischem Fortschritt, etwa in der Automobilindustrie, wird aktive Kühlung immer häufiger benötigt. Kommt dabei ein Lüfter zum Einsatz, können Geräusche – sowohl Luft- als auch Körperschall – schnell zum Problem werden.

Welche Möglichkeiten zur Reduzierung bestehen, was beachtet werden muss und welche Fragen gestellt werden sollten, wird im Folgenden erläutert.

In Anwendungen der Leistungselektronik mit hoher Verlustleistung, geringem Bauraum und niedrigen zulässigen Geräuschpegeln stoßen aktive Kühldesigns mit Lüftern und Kühlkörpern zunehmend an physikalische Grenzen. Für die optimale Lösung müssen verschiedene Faktoren berücksichtigt werden, wobei jede Lösung stets einen Kompromiss zwischen Größe, Drehzahl, Geräusch und Kosten darstellt. Darüber hinaus ist das Zusammenspiel des Lüfters mit dem Gesamtsystem von entscheidender Bedeutung.

Ein Lüfter kann im Freifeld nahezu lautlos arbeiten, doch sobald er im System installiert ist, treten zwei Probleme auf. Zum einen entstehen Körperschallgeräusche durch Vibrationen des Lüfters, die auf das System übertragen und dort verstärkt werden, ähnlich wie bei einem Geigenkasten. Zum anderen kann der Luftschall zunehmen, da die Strömung im System zusätzliche Turbulenzen erzeugt, die Schall hervorrufen – vergleichbar mit der Funktionsweise einer Flöte.

Besonders wichtig ist dabei der Arbeitspunkt des Lüfters. Die Geräuschentwicklung steigt nicht linear mit der Drehzahl, sodass 50 Prozent der maximalen Drehzahl keineswegs 50 Prozent des maximalen Geräuschpegels entsprechen. Zudem ist die Lautstärke bei Maximaldrehzahl nur dann relevant, wenn der Lüfter tatsächlich mit voller Geschwindigkeit betrieben werden soll. Auch die Strömungseigenschaften unterscheiden sich je nach Lüftertyp und Schaufelgeometrie. Weder alle Axial- noch alle Radiallüfter fördern Luft gleichmäßig geradeaus, noch wird an jeder Austrittsstelle die gleiche Luftmenge ausgestoßen. Dadurch kann das Gesamtsystem beeinflusst werden, und Störungen des Luftstroms führen häufig zu zusätzlichem Lärm.

Jobangebote+ passend zum Thema

Das Absaugen der Luft aus dem System kann den Geräuschpegel reduzieren, doch muss der Lüfter in diesem Fall höheren Arbeitstemperaturen standhalten, da er die gesamte heiße Abluft ansaugt und sich dadurch stärker aufheizt. Wird die Luft hingegen in das System eingeblasen, kann sie gezielt auf Hotspots gelenkt und dort Wärme abgetragen werden. Auch die Position des Lüfters im Gerät und seine Ausrichtung zum Anwender können entscheidend sein, welche Variante die bessere Lösung darstellt.

Ein größerer Lüfter, der mit niedrigerer Drehzahl betrieben wird, kann durch die reduzierte Rotationsgeschwindigkeit den Luftschall erheblich verringern. Ein kleinerer Lüfter müsste dagegen schneller drehen, um denselben Luftdurchsatz zu erreichen. Allerdings muss auch in diesem Fall der jeweilige Arbeitspunkt betrachtet werden. Ein kleiner Lüfter kann im Vergleich zu einem größeren bei identischem Betriebspunkt auf einer PQ-Kurve eine steilere Kennlinie aufweisen. Abhängig vom Arbeitspunkt kann dies dazu führen, dass der kleinere Lüfter in einem besseren Bereich seiner Kennlinie arbeitet und dadurch leiser ist als ein größerer.

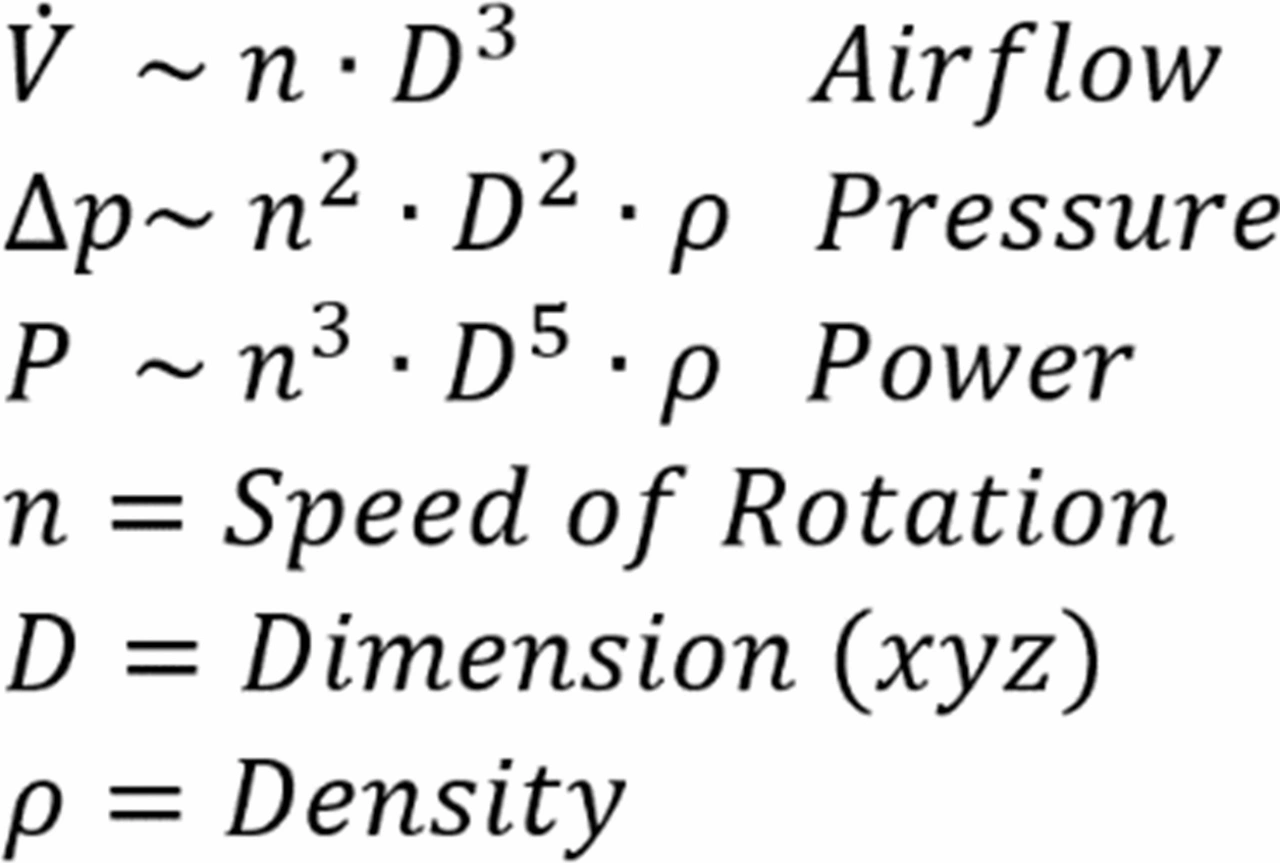

Dabei bedeutet ein »größerer« Lüfter nicht zwangsläufig eine gleichmäßige Skalierung in alle Richtungen. Die Vergrößerung kann sich nur auf die X- und Y-Achsen, also Breite und Höhe, beziehen, oder nur auf die Z-Achse, also die Dicke. Eine größere Dicke führt in erster Linie zu einem höheren Druck, während X- und Y-Skalierung sowohl den Druck als auch den Luftdurchsatz erhöhen.

Eine Anpassung der Schaufelgeometrie kann die Lüfterkennlinie für den jeweiligen Arbeitspunkt optimieren und so die Geräuschentwicklung verringern. Auch eine Änderung der Schaufelanzahl – also mehr oder weniger Rotorblätter - kann dazu beitragen, die Leistungswerte bei niedrigerer Drehzahl zu halten oder bei höherer Drehzahl durch geringeren Widerstand keine Zunahem der Lautstärke oder sogar eine Verringerung zu bewirken. Darüber hinaus lässt sich das Frequenzspektrum gezielt beeinflussen. Ebenso kann die Gehäusegeometrie des Lüfters optimiert werden, um Turbulenzen zwischen Lüfter, Kühlrippen, Schutzgittern sowie Ein- und Auslassöffnungen zu reduzieren oder gezielt zu verändern.

Nicht zuletzt kann auch das Gesamtsystem, das der Lüfter kühlen soll, optimiert werden. Durch die Änderung der Strömungsrichtung, den Abstand des Lüfters zu anderen Bauteilen oder das Abdichten von Öffnungen lässt sich die Luftschallemission reduzieren. Körperschall lässt sich dagegen mit Schwingungsdämpfern mindern oder vermeiden.

Um die optimale Lösung zu entwickeln, müssen einige grundlegende Parameter bekannt sein. Dazu gehören der Energieverbrauch, eine detaillierte thermische Karte des Systems mit den Hotspots und den maximal zulässigen Temperaturen für jede Komponente, der verfügbare Bauraum - idealerweise als 3D-Modell oder Muster -, die geforderte Lebensdauer sowie die Umgebungs- und Ablufttemperaturen. Auf dieser Basis lassen sich die erforderlichen Maßnahmen ableiten, um die gewünschte Lebensdauer sicherzustellen. Hilfreich sind zudem Referenzprojekte mit ähnlichen Anforderungen, aus denen zwei bis drei Konzeptideen ausgewählt und anschließend auf Machbarkeit und Kosten geprüft werden. In der Praxis wird oft zunächst ein Standardlüfter ausgewählt, der den Anforderungen am nächsten kommt, und getestet. Die Ergebnisse dienen als Referenz und können die Grundlage für eine kundenspezifische Anpassung bilden.

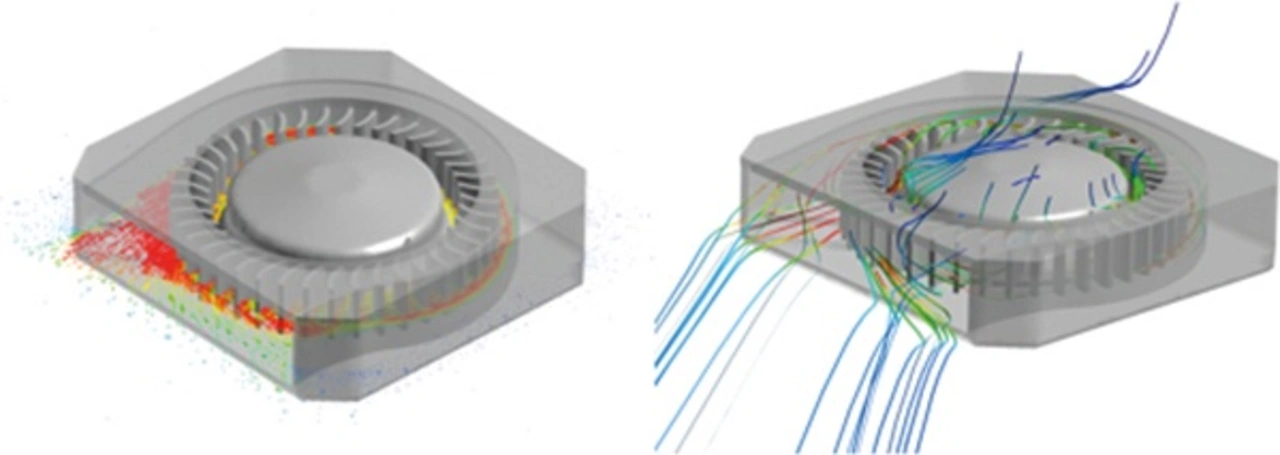

Ein wichtiges Werkzeug zur Geräuschoptimierung sind Simulationen. Sie helfen, den Luftschall zu reduzieren und die Effizienz des Systems bereits vor dem Prototypenbau zu verbessern. Diese sollten stets vom Hersteller durchgeführt werden, da nur dieser die exakte Schaufelgeometrie seiner Lüfter kennt. Ohne diese Daten lässt sich der Ausströmungsbereich lediglich grob abschätzen. Dabei ist gerade der Luftaustritt entscheidend, um beispielsweise die Form und Orientierung des Kühlkörpers zu bestimmen oder die Schaufelgeometrie an ein bestehendes System anzupassen.

Eine Simulation kann unter anderem aufzeigen, wo Luftschall aufgrund des Strömungsverhaltens entsteht, ob das System mit allen thermischen Komponenten optimal abgestimmt ist und an welchen Stellen Material eingespart oder ersetzt werden könnte, wenn das Thermomanagement als Gesamtsystem statt als Summe einzelner Komponenten betrachtet würde.

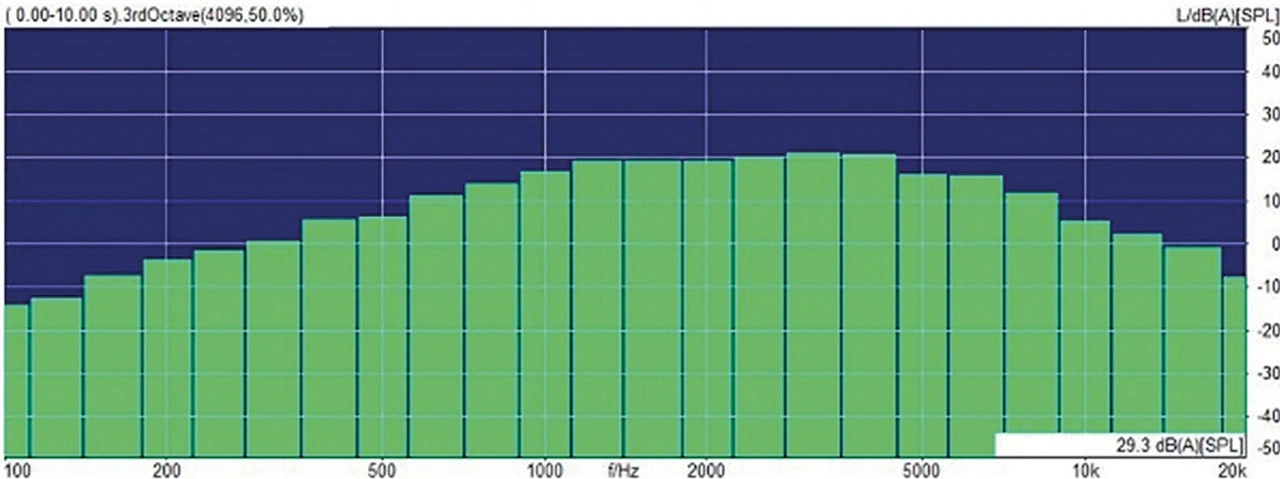

Die Geräuschoptimierung beginnt mit Tests einzelner Komponenten. Dabei ist es wichtig, eine repräsentative Anzahl von Lüftern über den gesamten Drehzahlbereich auf Resonanzen zu untersuchen. Geschwindigkeit und Lautstärke steigen nicht immer gleichmäßig, sondern können bei bestimmten Drehzahlen Geräuschspitzen aufweisen. So kann ein Lüfter bei niedrigen Drehzahlen höhere Geräuschpegel erreichen als bei Maximalgeschwindigkeit. Unwucht kann ebenfalls bei niedrigen und hohen Drehzahlen zu Vibrationen, Geräuschen und verkürzter Lebensdauer führen. Auch Rastmomente des Motors erzeugen Vibrationen, die hörbare Resonanzen verursachen können.

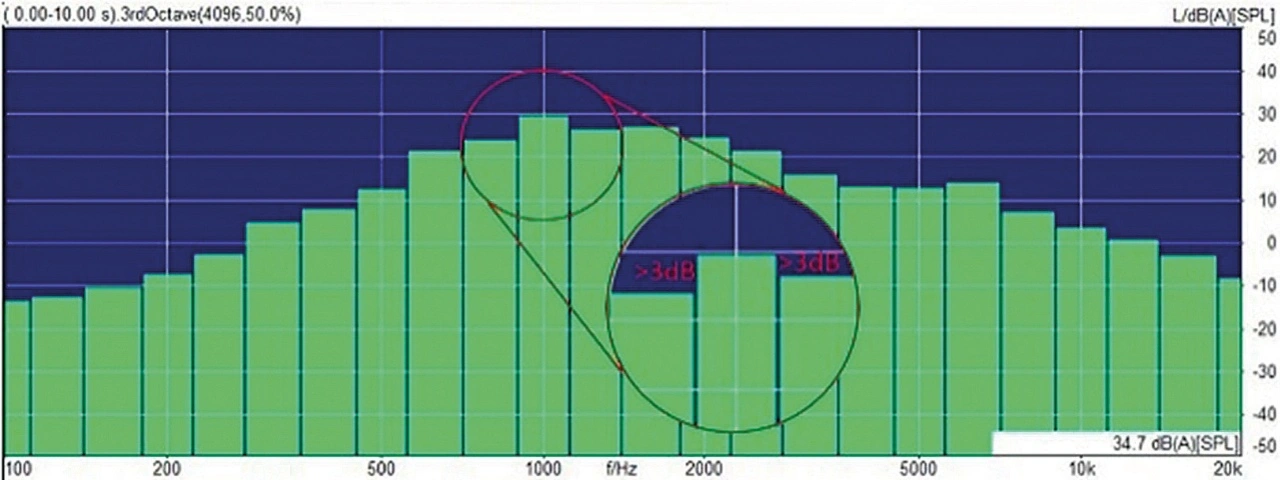

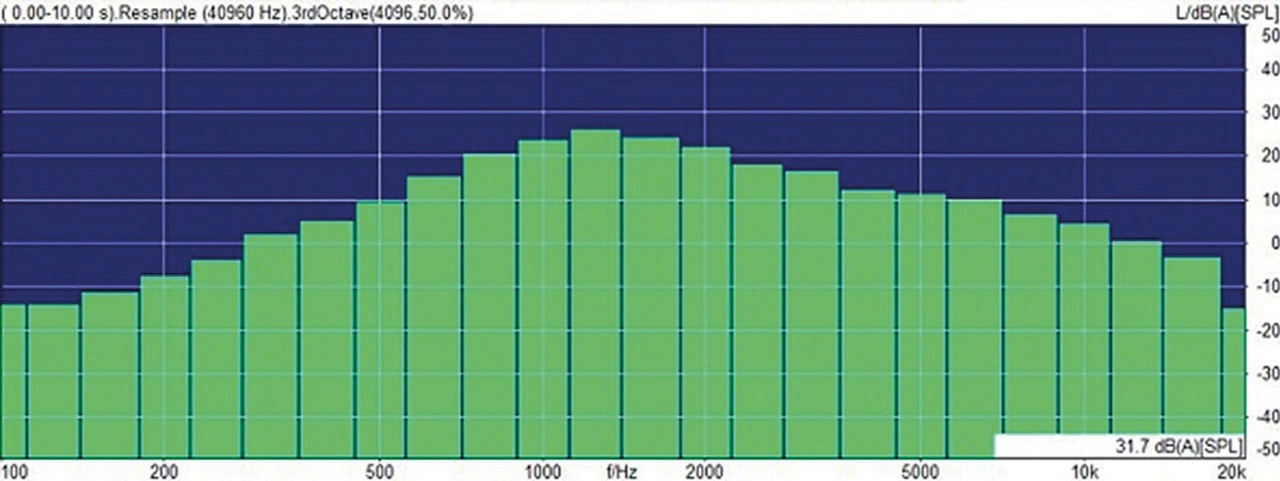

Die Ergebnisse dieser Tests dienen als Grundlage für konstruktive Anpassungen. Jede Änderung wird anschließend erneut geprüft - bei unterschiedlichen Arbeitspunkten, Drehzahlen und mit akustischen Messungen, oft zunächst an 3D-gedruckten oder CNC-gefertigten Mustern. Dabei geht es nicht nur um den Gesamtschalldruckpegel, sondern auch um die Klangqualität. Ein Beispiel hierfür ist die VW-Norm 82469, nach der kein Terzband gleichzeitig auf beiden Seiten mehr als 3 dB überschreiten darf.

Sind die gewünschten Ergebnisse erreicht, folgt die sogenannte Konditionierung der Lüfter, abhängig von den Kundenanforderungen und Industriestandards. Dabei werden die Lüfter unter kontrollierten Bedingungen extremen Einflüssen ausgesetzt, etwa hohen und niedrigen Temperaturen im Wechsel, Salzwassernebel oder sogar direktem Eintauchen in Salzwasser sowie Langzeitbetrieb unter bestimmten Bedingungen. Im Anschluss oder in regelmäßigen Abständen während des Prozesses werden die Einflüsse dieser Konditionierung auf Geräusch und andere Parameter in detaillierten Prüfungen bewertet und gegebenenfalls weitere Verbesserungen umgesetzt.

Derartige Testreihen sind in Branchen mit hohen Zuverlässigkeitsanforderungen wie der Automobil- oder Energieindustrie gängige Praxis. Die beschriebenen Prüfungen sowie zusätzliche Tests werden parallel oder sequenziell durchgeführt, um Lüfter für den Einsatz unter anspruchsvollen Bedingungen zu qualifizieren.

Nach erfolgreichen Simulationen und Tests von Einzelkomponenten folgen Systemtests, die auf verschiedenen Industriestandards basieren. Besonders hervorzuheben ist die VW-Norm 82469, die speziell für die Charakterisierung von Geräuschqualität entwickelt wurde. Solche physikalischen Tests sind unverzichtbar, da eine Spektralanalyse wie die nach VW82469 bislang nicht zuverlässig simuliert werden kann.

Diese Tests sind entscheidend, um das Risiko einer Neuauslegung von Lüfter oder System kurz vor Serienbeginn nahezu auszuschließen. Dabei kommt insbesondere den Vibrationstests hohe Bedeutung zu, um sicherzustellen, dass keine Übertragung oder Verstärkung von Körperschall auftritt. Denn Vibrationen im Gesamtsystem können deutlich stärker ausfallen als beim Einzeltest des Lüfters.

Wird in bestehenden Systemen lediglich der Lüfter ersetzt, sind Systemtests oft ein Teil der Parameterprüfungen während der B- und C-Muster-Phase einzelner Komponenten, also im Rahmen der bereits beschriebenen Geräuschoptimierung auf Komponentenebene. Entwickeln sich Lüfter und System hingegen parallel, ist es wichtig, dass der Lüfterhersteller Muster des Kundensystems erhält, idealerweise nach dem Design-Freeze. Jede Abweichung vom endgültigen Design könnte die Genauigkeit der Ergebnisse beeinträchtigen und die Optimierung verzögern.

Die konditionierten Lüfter sowie Neuteile werden anschließend im Gesamtsystem getestet. Während der B-Muster-Phase werden Lüfter und System gemeinsam geprüft und in mehreren Iterationen optimiert. Dabei können sowohl Anpassungen am Lüfter selbst als auch Änderungen an anderen Systemkomponenten notwendig sein, etwa am Kühlkörper, um Strömungswiderstände zu verringern, oder an Öffnungen, die Lärm oder andere unerwünschte Effekte verursachen. Nach Abschluss der B-Muster-Optimierung folgen die Designvalidierungstests mit den C-Mustern, also Werkzeugteilen auf Basis des finalen Designs. In dieser Phase sollten keine Überraschungen mehr auftreten, höchstens noch Feinanpassungen. Treten dennoch Probleme auf, ist ein weiterer Optimierungs- und Testzyklus notwendig. Im Regelfall gehen die C-Muster nach Abschluss der Validierung in die Serienproduktion über.