Laser-Direktstrukturierung

Leiterbahnen auf Metall

Fortsetzung des Artikels von Teil 1

LDS funktioniert auch bei metallischen Grundkörpern

Die LDS-Pulverbeschichtung ähnelt dem Lackverfahren, nur dass anstelle eines Nasslacks ein Pulverlack zum Einsatz kommt. Eine Pulverlackierung bietet sich auf metallischen Oberflächen oder auf elektrisch leitenden Kunststoffen an. Wie beim Prototyping ist das LDS-Additiv nicht im Bauteil enthalten, sondern in die die Oberflächenbeschichtung eingearbeitet.

Jobangebote+ passend zum Thema

Der Pulverauftrag erfolgt in einem elektrostatischen Verfahren. Beim Lackieren wird das Pulver elektrisch geladen und lagert sich homogen am geerdeten Bauteil an. Dafür eignen sich zum Beispiel die Korona- oder die Tribo-Aufladung. Pulverlackierungen erzielen homogene Schichten mit genau definierbarer Dicke und erreichen auch verdeckte Bauteilgeometrien. Überschüssiger Pulverlack lässt sich auffangen und weiterverwenden. Nach der Lackierung wird der Pulverlack eingebrannt und erhält so seine Endfestigkeit. Dabei ist darauf zu achten, dass zuvor eventuelle Aufhängepunkte ebenfalls mit dem Lack verschlossen werden. Die Metallisierung des Bauteils erfolgt wie bei Kunststoffbauteilen auch in einem Prototyping-Bad oder in der mehrstufigen Serienmetallisierung.

Ein weiterer interessanter Probekörper zeigt die Einsatzmöglichkeiten des Verfahrens: In Zuge einer Bachelorarbeit wurde bei Zollner Elektronik untersucht, ob sich LDS-Pulverlacke für den Einsatz in LED-Tagfahrleuchten eignet. Projektpartner war die LaserMicronics, ein Dienstleister für die Mikromaterialbearbeitung mit dem Laser und Spezialist für das LDS-Verfahren. Der Student prüfte die Eignung an einer planaren Testplatte aus LDS-Kunststoff (Bild 4), an einem LDS-lackierten 3-D-Druck (Bild 5) und einem metallischen Träger, der mit dem »LDS PowderCoating PES 200« beschichtet war (Bild 6). Im Rahmen der Eignungsprüfung wurden verschiedene Beanspruchungen mit im Automobilbereich üblichen Parametern untersucht: Temperaturwechseltest, Feuchte-Wärme-Test, Vibrationstest mit Temperaturwechsel, Scherkraftmessung und Wärmeableitung.

Diese Studie kommt zu dem Schluss, dass die LCP-Variante ohne Einschränkungen für den Serieneinsatz geeignet ist, während die Eignung beim Metallträger mit LDS-PowderCoating von einer geeigneten konstruktiven Auslegung abhängt. Der lackierte Kunststoffprototyp konnte unter Temperatur-, Vibrations- und mechanischer Belastung nicht überzeugen – aber auch das war zu erwarten.

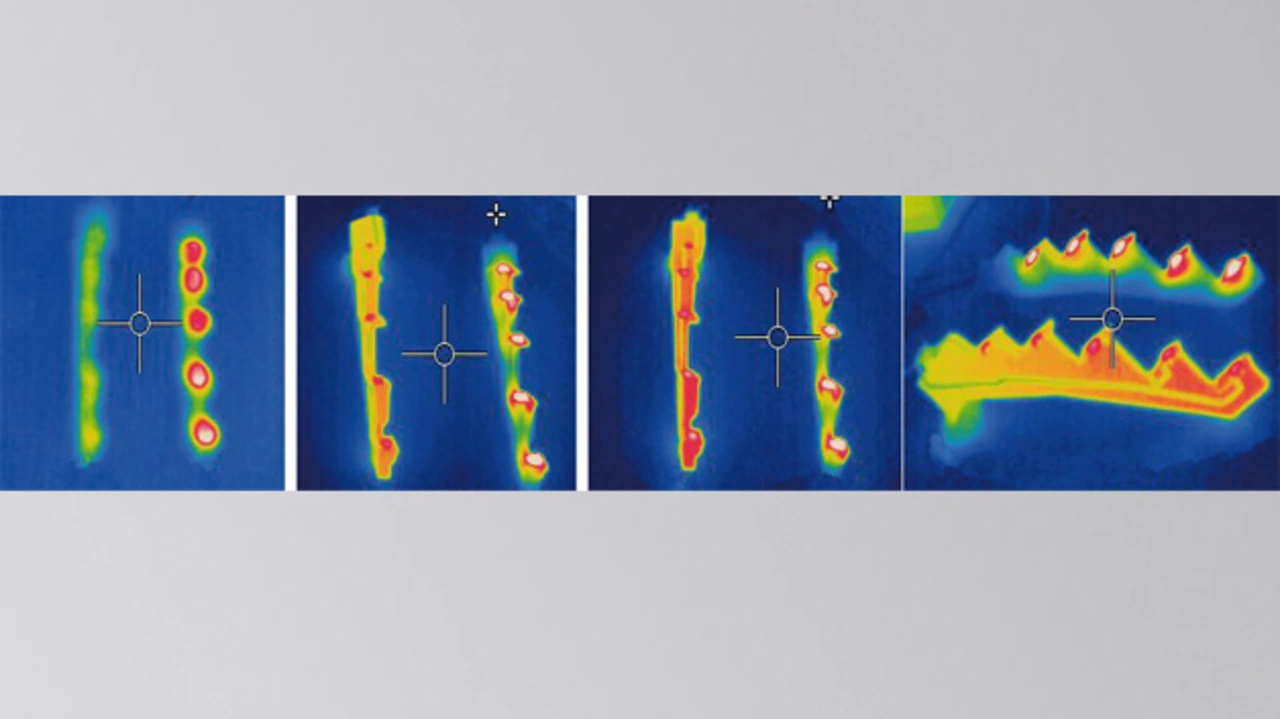

Eine interessante Aussage ergibt die Betrachtung mit einer Wärmebildkamera (Bild 7). Ein Vergleich der beiden Träger mit der Wärmebildkamera zeigt deutlich, dass sich beim LDS-Prototypen Hotspots im Bereich der LEDs ausbilden. Auf dem Metallträger mit LDS PowderCoating verteilt sich die Wärme homogen über den gesamten Träger.

Zwei Varianten verfügbar

Mit dem LDS-Pulverlack lassen sich beliebige Farben anlegen, der abgebildete Probekörper ist mit einem hochweißen Lack beschichtet. Die so beschichteten metallischen Körper lassen sich genauso wie Kunststoffbauteile mit dem Laser strukturieren und anschließend metallisieren. Durch den gleichmäßigen Schichtaufbau erzielt das Verfahren eine sichere Isolation der oberflächlichen Leiterbahnen gegen den Grundkörper.

Das PowderCoating von LPKF steht in den Varianten »PES 200« und »PU 100« zur Verfügung. Die seidenmatte PES-basierte Oberfläche ist auf hohe mechanische Stabilität optimiert, das glänzende PU 100 bietet robustere chemische und thermische Eigenschaften. Beide Pulverlacke bieten bei einer Schichtdicke von etwa 80 µm beziehungsweise 60 µm (PES/PU) eine angemessene elektrische Durchschlagfestigkeit für Gleich- und Wechselspannungen im Bereich größer 4 kV. Diese Schichtdicken lassen sich in einem Lackierschritt erreichen. Die Lackschicht polymerisiert bei Temperaturen zwischen +170 °C und +200 °C und vernetzt dabei, sodass eine Plastifizierung bei diesen Temperaturen anschließend nicht mehr auftritt. Aus Gründen der mechanischen Stabilität und Lackhaftung benötigt die PU-100-Variante Eckenradien von 2 mm. Für die Haftfestigkeit der Leiterbahnen auf der Beschichtung ergibt sich ein Wert zwischen 90 N und 120 N – dieser liegt im Bereich herkömmlicher FR4-Leiterplattenmaterialien. Beim Löten ist PU 100 mit gesicherter Stabilität gegen einen Löteinsatz bei +270 °C für 5 s zugelassen, während bei PES 200 nur +240 °C möglich sind. Mittlerweile liegen für beide Lacke Flammfestigkeitszertifikate nach UL94 V-0 vor.

Die Pulverlacke sind in Gebinden von 2 kg (Testmuster) und 20 kg (Serienproduktion) erhältlich. Das LDS-PowderCoating ist weder Gefahrgut noch Gefahrstoff sondern umweltfreundlich und lösemittelfrei.

Nach Unterlagen von LPKF Laser & Electronics

- Leiterbahnen auf Metall

- LDS funktioniert auch bei metallischen Grundkörpern