Brake-by-Wire als Ziel

Wie Magnetsensoren moderne Bremssysteme ermöglichen

Moderne Bremssysteme sind auf eine komplexe Steuerungselektronik angewiesen, die jederzeit die exakte Position der relevanten Mechanikkomponenten kennt. Magnetfeldsensoren tragen dazu bei, dass die Bremse in jedem denkbaren Szenario zuverlässig funktioniert.

Bei jeder Autofahrt betätigen wir – wie selbstverständlich – das Bremspedal, ohne uns Gedanken zu machen, welche komplexen Regelsysteme dahinterstecken. Doch Bremsen in modernen Autos sind hochkomplexe und äußerst leistungsfähige Systeme. Man stelle sich einen leistungsstarken SUV vor, der mit 400 PS (etwa 294 kW) in etwa 5 Sekunden von 0 auf 100 km/h (also etwa 28 m/s) beschleunigt. Dabei legt das Fahrzeug eine Strecke von etwa 140 Metern zurück. Die Erwartung an ein solches Fahrzeug ist, dass es auf einer deutlich kürzeren Strecke wieder zum Stehen kommt. Etwa 32 Meter gelten in diesem Fall als ein sehr guter Bremsweg – also nur ein gutes Fünftel der Strecke, die das Auto zum Beschleunigen benötigt. Die Leistung, die die Bremse dabei zur Umwandlung der kinetischen in thermische Energie aufbringt, liegt in der Größenordnung eines Megawatts. Bei diesem brachialen Vorgang soll das Fahrzeug sicher die Spur halten und nach wie vor lenkbar bleiben.

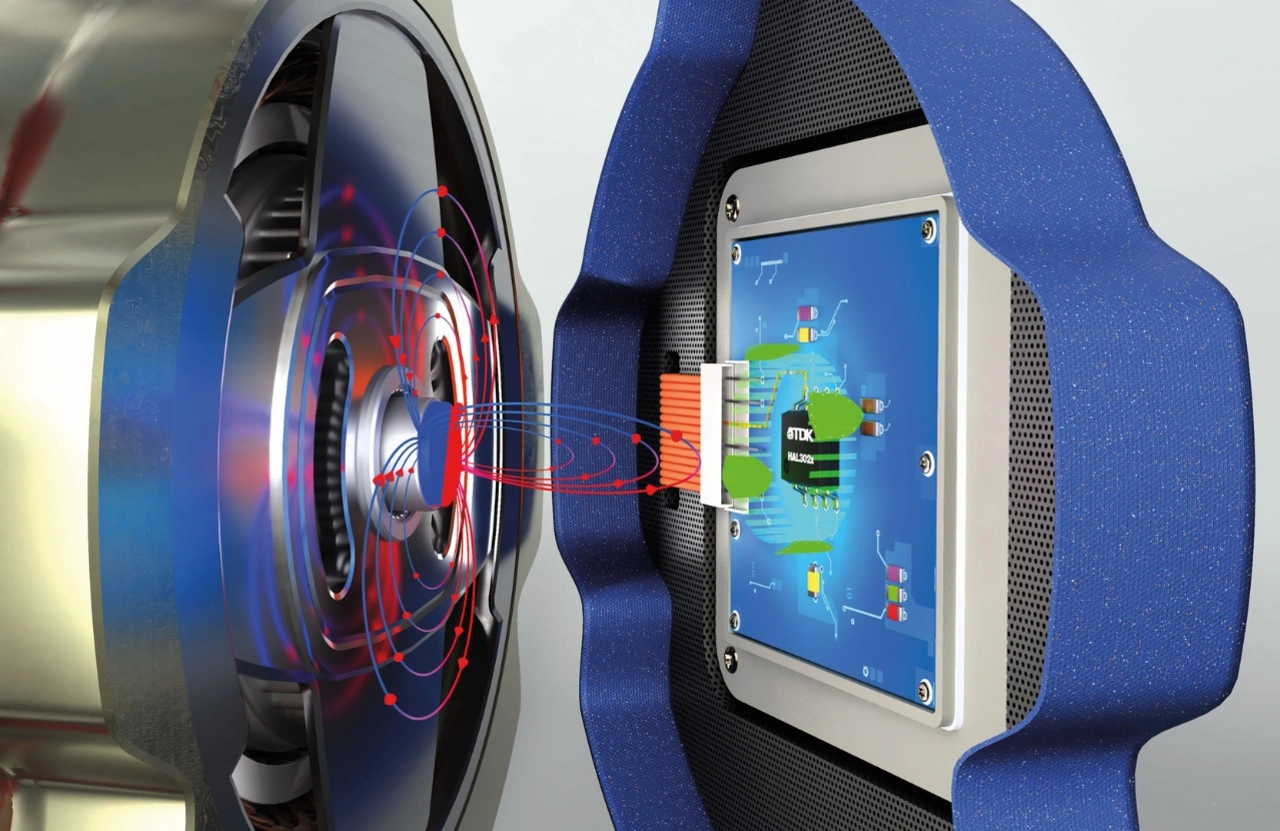

Von derselben Bremse wird ebenso erwartet, dass sie zum Beispiel beim Einparken sehr feinfühlig die Geschwindigkeit des Fahrzeugs in einem engen Geschwindigkeitsbereich reguliert. Um diesen Spagat zu bewerkstelligen, muss die Bremse zum einen die passenden mechanischen Eigenschaften aufbringen und zum anderen über eine leistungsfähige Steuerungselektronik verfügen. Diese muss dabei die genaue Position der relevanten Mechanikkomponenten, beispielsweise die Lage der Bremsbeläge zur Scheibe oder die Position des Bremspedals, genau und quasi in Echtzeit kennen. Dies ist ohne moderne Magnetfeldsensoren nicht denkbar (Bild 1).

Hydraulische Bremssysteme

Um die eingangs erwähnten hohen Kräfte und Leistungen aufzubringen und zu übertragen, waren über lange Zeit hydraulische – also mit Öl als hauptsächlichem Bestandteil der Bremsflüssigkeit – betriebene Systeme das Mittel der Wahl und sind es zu großen Teilen auch heute noch. Für Lastwagen wäre ein Ölkreislauf zu schwer und über die langen Leitungen aufgrund von Reibungsverlusten zu ineffizient, daher bremsen Nutzfahrzeuge in aller Regel mit einem luftbasierten (pneumatischen) System. Die Regelungslogik bleibt dabei unabhängig vom Medium in etwa die gleiche.

In einem klassischen, hydraulischen Bremssystem betätigt das Bremspedal den Unterdruck-Bremskraftverstärker, der im Hauptbremszylinder ein Ölvolumen über einen Zylinder in die Leitungen verschiebt. Das Öl drückt dabei die federbelasteten Zylinder und damit die Bremsbeläge im Bremssattel auf die Bremsscheibe. Eine Steuerelektronik sichert dabei ab, dass der Fahrerwunsch umgesetzt und Sicherheitskriterien (klassisches Beispiel: Antiblockiersystem) eingehalten werden.

Schon in dieser vereinfachten Beschreibung wird die Bedeutung der Magnetfeldsensoren ersichtlich: Der Fahrerwunsch muss erfasst werden, also wie weit das Pedal bewegt wurde. Dies wird mit Hilfe von Magnetfeldsensoren gemessen. Ferner muss immer sichergestellt sein, dass sich ausreichend Öl im Bremssystem befindet. Dies wird mit Magnetsensoren in den Ausgleichsbehältern detektiert. Sollte zu wenig Bremsflüssigkeit im Behälter sein, wird die Bremse entsprechend eingeregelt und ein Warnsignal ausgegeben, das am Armaturenbrett des Fahrzeugs aufleuchtet und den Fahrer warnt.

Das Steuersystem muss die Stellung der Zylinder und somit der Beläge im Bremssattel kennen – liegen diese bereits an? Wurden sie nach dem letzten Bremsvorgang ausreichend zurückgezogen? Auch das wird über Magnetfeldsensoren detektiert: entweder direkt im Bremssattel oder im Geberzylinder, da das Öl auch vom Bremssattel das Signal zum Geberzylinder zurückmelden kann, also wo dieser steht (die Position im Geberzylinder ist proportional zur Position im Bremssattel) (Bild 2).

Elektrische Bremskraftverstärker

Die ersten großen Innovationen in hydraulischen Bremssystemen waren zum einen elektrische Bremskraftverstärker, sogenannte E-Booster, die zu den elektro-hydraulischen Bremssystemen (EHB) führten, sowie elektrische Park- oder Feststellbremsen (EPB).

Der E-Booster ist ein elektrischer Kompressor, der das Öl zusätzlich zum Druck durch das Bremspedal mit weiterem Druck beaufschlagt und somit die Bremskraft verstärkt. Damit kann auf das defektanfällige und platzraubende Unterdrucksystem zur Bremskraftverstärkung verzichtet werden. Der E-Motor im Booster hat eine verhältnismäßig hohe Leistung, und der Motor muss geregelt werden. Es wird nicht erstaunen, dass die Regelung dieses Motors über Magnetsensoren erfolgt. Elektro-hydraulische Bremsen (EHB) sind so kompakt, dass sie sogar in Motorrädern Einzug gehalten haben, die zuvor ohne aktive Bremskraftunterstützung auskommen mussten.

Durch die hohe Leistungsaufnahme sind Booster geeignete Kandidaten für eine Umstellung von 12-V- auf 48-V-Versorgung (4-fache Leistung bei gleichem Strom und damit gleichen Kabelquerschnitten). Da 48-V-Motoren eine andere Leistungscharakteristik als 12-V-Motoren aufweisen, muss die Applikation der Sensoren entsprechend angepasst werden.

Die EPB ersetzte in den letzten Jahren größtenteils herkömmliche Parkbremsen, die teils sogar noch mit korrosionsanfälligen Seilzugbetätigungen einen Hilfszylinder im Bremssattel betätigten. Die elektrische Parkbremse führte einen weiteren Elektromotor im Bremssystem ein, der bei Betätigung eines Schalters im Cockpit die Hydraulik am Bremszylinder geschlossen hält oder in manchen Systemen sogar direkt den Bremszylinder ansteuert. Die Stellung des Schalters im Cockpit wird dabei wiederum von einem Magnetsensor detektiert, auch die Position des Bremszylinders muss bei Parkvorgängen überwacht werden.

In Verbindung mit den Raddrehzahlsensoren (ebenfalls magnetisch) ermöglicht die EPB die sogenannte Hill-Hold-Funktion, die der aus der Fahrschule bekannten Übung »Anfahren am Berg« den Schrecken nimmt: Der Magnetsensor an den Bremszylindern der Hinterräder (Parkbremsen wirken in aller Regel nur auf die Hinterräder) meldet, ob die Bremse offen oder geschlossen ist. Das Steuergerät gleicht dieses Signal mit den Signalen der Raddrehzahlsensoren ab – rollt das Fahrzeug zurück, schließt die Bremse sofort wieder und wird erst geöffnet, sobald ein ausreichendes Moment das Fahrzeug vorwärts fahren lässt.

Die Fahrzeughersteller haben grundsätzlich das Bestreben, so wenig und so wenig verschiedene Betriebsflüssigkeiten wie möglich an Bord zu haben. Jeder zusätzliche Betriebsstoff im Fahrzeug erhöht Gewicht, Kosten, Fehleranfälligkeit und Serviceaufwand. Kraftstoff, Kühlflüssigkeit, verschiedene Schmierstoffe, Kältemittel für die Klimaanlage, Harnstofflösung zur Stickoxidreduzierung in Dieselfahrzeugen bis hin zum Scheibenreiniger – in einem Fahrzeug kommen einige Betriebsmedien zusammen.

Daher ist es attraktiv, auch die Bremsflüssigkeit zu minimieren oder gar ganz auf sie zu verzichten, zumal die Bremsflüssigkeit für keinen anderen Zweck im Auto verwendet werden kann – wohingegen das Motoröl in vielen Fällen auch das Getriebe kühlt und schmiert, und das Kältemittel in einem modernen Elektroauto neben dem Innenraum auch den Umrichter und die Batterie kühlt.

Elektrisch bremsen

Auf diesen Weg hat sich die Automobilindustrie seit einiger Zeit begeben. Der Ersatz für den hydraulischen Kreislauf besteht aus elektrischen / elektronischen Lösungen. Das letztendliche Ziel ist dabei das reine Brake-by-Wire, dass es also gar keine Bremsflüssigkeit im Fahrzeug mehr gibt. Entfällt die Hydraulik, so entfällt auch der zuvor beschriebene hydraulische Signalpfad, und mehr Motoren müssen angesteuert und überwacht werden. Dies führt unweigerlich zu einer Steigerung der Anzahl der erforderlichen Magnetsensoren.

Die Herausforderung des elektrischen Bremsens besteht darin, dass einem kleinen Elektromotor am Bremszylinder zugetraut wird, die gleiche Leistung – siehe das Beispiel am Anfang dieses Artikels – zu erbringen, wie das hydraulische System mit einer Pumpe. Daher haben sich zunächst hybride Lösungen herausgebildet, also eine Kombination aus »trocken« (elektrisch) und »nass« (hydraulisch).

Diese hybriden Lösungen gibt es in zwei Varianten: Die erste Variante trennt die Bremskreisläufe von Vorder- und Hinterrädern. Die Vorderräder werden nach wie vor über einen hydraulischen Kreislauf gebremst, da sie das viel höhere Bremsmoment aufbringen müssen. Bei den Hinterrädern steuert in diesen Systemen ein Elektromotor die Zylinder im Bremssattel an – also gewissermaßen eine Weiterentwicklung der EPB.

Die zweite Variante trennt das Bremspedal vom hydraulischen Kreislauf ab. Das heißt, dass die Betätigung des Bremspedals nur noch ein elektrisches Signal bewirkt, das den Booster-Motor an der Hydraulik betätigt.

Dies ist ein weiteres ergiebiges Spielfeld für magnetische Sensoren: Die Hydraulik bewirkt von sich aus ein Rückstellmoment auf das Bremspedal, da sich Öl der Kompression entgegenstemmt – das »Pedalgefühl«, wie es in Autotests gerne beschrieben wird. Dieses Rückstellmoment auf das Pedal muss im elektrischen Fall wiederum durch einen Elektromotor erzeugt werden – wobei die Bestimmung der Pedalposition und die entsprechende Regelung des Motors durch Magnetsensoren gewährleistet werden.

In Lenkungen ist diese Systemarchitektur übrigens schon seit langer Zeit Standard, nur noch wenige Nischenhersteller verbauen hydraulische Lenkungen. Die Lenkungen (EPS – Electric Power Steering) sind ein gutes Beispiel dafür, wie weit die Elektrik und Sensorik entwickelt wurden: Während sich die ersten elektrischen Lenkungen vor etwa 20 Jahren noch sehr synthetisch mit linearem Rückstellmoment anfühlten, sind die heutigen Systeme hinsichtlich »touch & feel« von hydraulischen Systemen kaum noch zu unterscheiden.

Sobald in absehbarer Zeit die komplette Strecke vom Bremspedal zum Bremsbelag elektrisch erfolgt, sind in einem solchen System über 20 Magnetsensoren an Bord. Keinesfalls gilt in diesem Sensoren-Team »one type fits all« – jeder Sensor ist ein Spezialist auf seinem Gebiet.

Linearsensoren sind darauf optimiert, eine horizontale Bewegung – also beispielsweise den Pedalweg – zu detektieren. Rotatorische Sensoren sind gut darin, eine drehende Bewegung schnell zu erfassen, also immer zu erkennen, wo der Rotor eines Elektromotors und damit der Bremszylinder gerade steht. 3D-, oder sogenannte Joystick-Sensoren, erlauben es, bei der Betätigung eines Schalters zusätzlich zu einer horizontalen (2D) eine vertikale Bewegung zu detektieren und damit zusätzliche Funktionen zu ermöglichen.

Die simpelste Version eines Magnetsensors ist ein Schalter, der erkennt, ob eine Komponente in einer definierten Position, also offen oder geschlossen ist. Schalter finden auch in Bremssystemen Verwendung, zum Beispiel zur Endlagenerkennung.

Magnetsensoren vor Störfeldern schützen

Gerade mit zunehmender Elektrifizierung kommen immer wieder Bedenken auf, weil Magnetsensoren grundsätzlich jedes Magnetfeld erkennen, also auch Störfelder, die mit der Funktion nichts zu tun haben und daher eine Fehlfunktion des Sensors bewirken könnten. In der Tat nehmen magnetische Störfelder in elektrischen Fahrzeugen zu – beispielsweise durch Umrichter oder Elektromotoren – da es eine unabwendbare physikalische Tatsache ist, dass jeder stromdurchflossene Leiter ein Magnetfeld erzeugt.

Doch diesbezüglich kann Entwarnung gegeben werden: Eine etablierte Lösung ist, magnetische Sensoren durch weichmagnetische Werkstoffe vor Störfeldern zu schützen. Durch die geometrische Ausrichtung des Zielfelds zur Schirmung wird dabei sichergestellt, dass der Sensor nur das Zielfeld »sieht« und durch das Störfeld nicht beeinträchtigt wird. Die Schirmungen bringen allerdings die üblichen Nachteile von Kosten, Gewicht und Montageaufwand.

Daher etablieren sich zunehmend intrinsisch störfeldresistente Sensoren, die nach dem Prinzip der differenziellen Messung arbeiten. TDK bietet hierfür die führende Lösung der Hexagonalzelle an: Auf dem Chip befinden sich sechs winzige Magnetsensoren, sogenannte Zellen, die gemeinsam durch Differenzbildung nur noch die Veränderungen, also nicht mehr den Gesamtbetrag, des Magnetfeldes messen. Tritt ein Störfeld auf, so werden alle Zellen gleichermaßen beeinträchtigt – ihr Unterschied, also die Differenz, bleibt dagegen konstant und wird als Nutzsignal ausgegeben. Somit ist das Nutzsignal frei vom Einfluss des Störfeldes.

Redundanz gewährleisten

TDK bietet als einer der wenigen Anbieter zwei verschiedene Technologien zur Magnetfeldsensierung an: Entweder basieren die Sensoren auf dem bewährten Hall-Prinzip, also darauf dass ein Magnetfeld eine Spannung auf die Hall-Zelle aufprägt, oder auf dem quantenmechanischen Effekt der Tunnelmagnetoresistenz (TMR). Hierbei bewegen sich Elektronen unter dem Einfluss eines Magnetfelds in einer magnetisierbaren Schicht relativ zu einer Schicht, die magnetisch fixiert ist. Diese Relativbewegung ist als Spannung messbar und wird als Nutzsignal ausgegeben, da sie zum Magnetfeld proportional ist (Bild 3).

Warum zwei verschiedenen Technologien im Portfolio? Zum einen haben beide Technologien spezifische Eigenschaften, die sie je nach Einsatzzweck jeweils besonders geeignet machen. TDK berät seine Kunden bei der Auswahl je nach Einsatzfall.

Zum anderen bedarf es keiner weiteren Erklärung, dass ein Bremssystem niemals ausfallen darf – es bestehen also höchste Anforderung an Sicherheit und Verfügbarkeit der Sensoren. Die einschlägigen Anforderungen und Normen – insbesondere die DIN ISO 26262 – fordern daher, dass das System immer noch funktionieren muss, selbst wenn ein Sensor ausfällt. Daher ist eine Redundanzebene erforderlich – es werden zwei Sensoren eingebaut. Nun dürfen diese Sensoren aber keinesfalls beide gleichzeitig aus demselben Grund – zum Beispiel durch eine exzessive Einwirkung aus der Umgebung – ausfallen. Daher müssen verschiedene Arten von Sensoren eingesetzt werden; man spricht hier von »heterogener Redundanz«. Damit ist TDK mit seinem breiten Angebot an Hall- und TMR-Sensoren der führende Anbieter zur Sensorausstattung moderner Bremssysteme.

Der Autor

Karsten Köhler

ist Manager Business Development bei TDK-Micronas.