Tantalkondensatoren für Automotive

Schlüsselfaktor Gehäuse

Fortsetzung des Artikels von Teil 2

Anforderungen bezüglich Luftfeuchtigkeit

Bei den nach AEC-Q200 festgelegten Testbedingungen für Luftfeuchtigkeit werden die Kondensatoren einem beschleunigten Feuchtetest unterzogen, um festzustellen, ob die Bausteine korrodieren. Der Test wird bei +85 °C und 85% relativer Luftfeuchtigkeit für eine Dauer von tausend Stunden durchgeführt. Dies simuliert Bedingungen über eine Dauer von fünf bis zehn Jahren in realen Anwendungen. Trotz einiger Diskussionen, wie realistisch diese Simulation ist, kommen Polymer-Tantalkondensatoren seit zehn Jahren in feuchten Umgebungen problemlos zum Einsatz, zum Beispiel im Schiffsbau und bei industriellen Beleuchtungen. Dieser Ablauf bleibt somit der Standardtest auch zur Qualifizierung nach AEC-Q200.

Der Fehlermechanismus bei Polymer-Tantalkondensatoren, die höherer Luftfeuchtigkeit ausgesetzt sind, unterscheidet sich zu dem bei erhöhter Temperatur: Das Polymer-Material durchläuft ein »De-Doping«, es erhöht also seinen Widerstand und damit den Widerstand der Kathode, was wiederum den ESR des Kondensators erhöht.

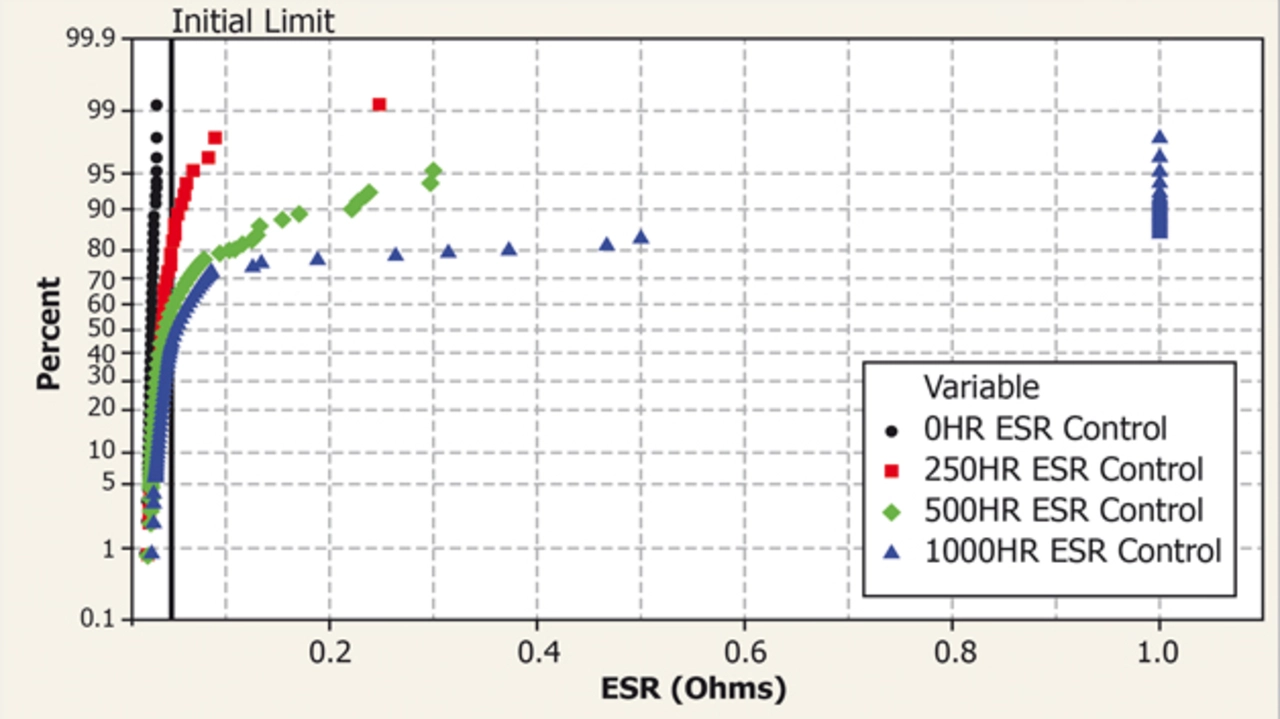

Bild 3 zeigt die Ergebnisse des Feuchtigkeitstests. In der Kontrollgruppe wies eine kleine Untergruppe eine Verschlechterung nach 250 Stunden auf (Bild 3a), die auf kleinere Mängel im Gehäuse zurückzuführen ist – genauso wie beim Temperaturtest.

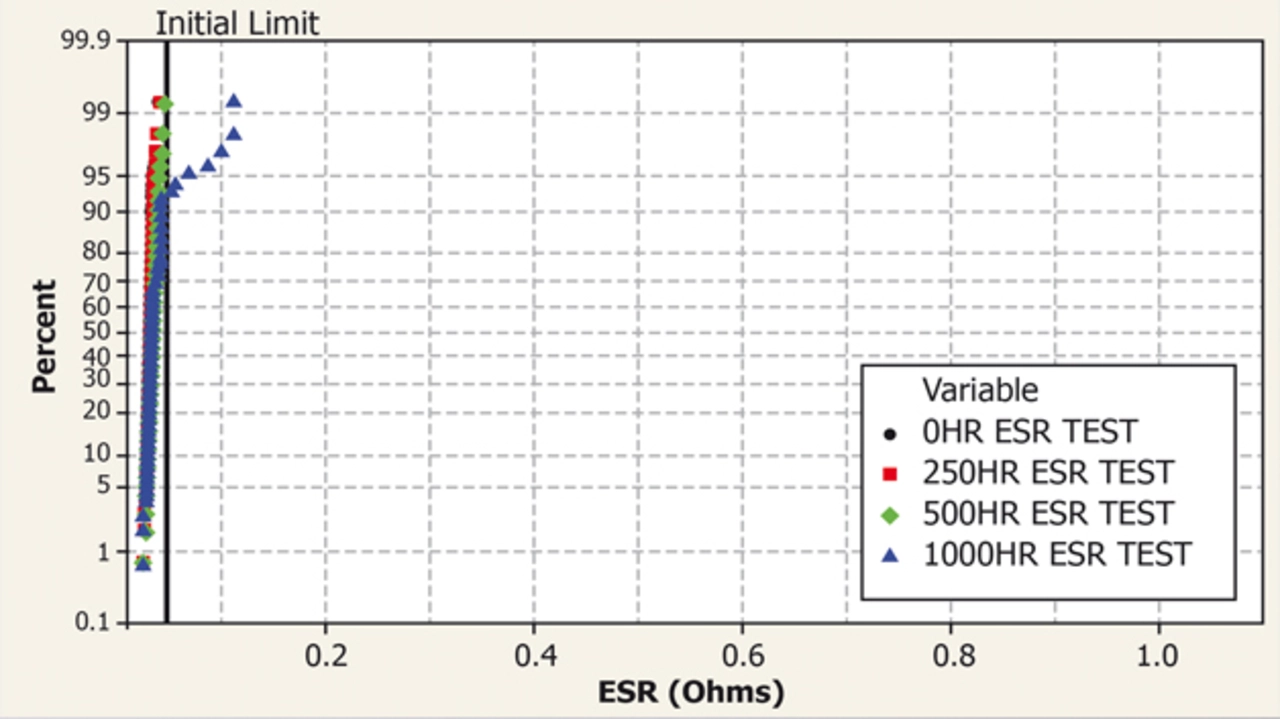

Beide Gruppen zeigen gegen Ende des tausendstündigen Tests einen Ausreißer bei der Verteilung. Während die Kontrollgruppe eine rapide Verschlechterung aufzeigt, verzeichnet die Testgruppe mit dem Prototypengehäuse keine nennenswerte Verschlechterung bei 500 Stunden (Bild 3b). Bei tausend Stunden tritt De-Doping bei fünf bis zehn Prozent der Kondensatoren in der Gruppe auf. Dieses De-Doping ist nicht schwerwiegend und kann trotzdem die Anforderungen von Automotive-Kunden erfüllen. Kemet plant, die AEC-Q200-Produkte in naher Zukunft vorstellen.

- Schlüsselfaktor Gehäuse

- Hohe Temperaturanforderungen

- Anforderungen bezüglich Luftfeuchtigkeit