Tantalkondensatoren für Automotive

Schlüsselfaktor Gehäuse

Fortsetzung des Artikels von Teil 1

Hohe Temperaturanforderungen

Während Kondensatoren mit Mangandioxid-Kathode jedes Kriterium bestehen, erfüllen Modelle mit Polymerkathode nicht alle Anforderungen.

Tantalkondensatoren mit Polymerkathode, die bis zu +200 °C zuverlässig arbeiten, sind also noch weit entfernt. Prototypen von Kemet haben jedoch bewiesen, dass solche Kondensatoren die AEC-Q200-Anforderungen erfüllen.

Tantalkondensatoren mit Polymerkathode zeigen in zwei verschiedenen Tests Probleme auf, die Standardanforderungen bei Temperaturen um +125 °C zu erfüllen: beim Lebensdauertest über 1000 Stunden mit einer angelegten Spannung und beim Lagerungstest ohne Spannung über 1000 Stunden.

Umgebungstemperaturen über +85 °C wie die Luftfeuchtigkeit beeinflussen den ESR von Polymer-Tantalkondensatoren, den Verlustfaktor (DF; Dissipation Factor) und den kapazitiven Blindwiderstand. Ein Dauereinsatz über dieser Temperatur lässt den DF und den ESR steigen, was im Laufe der Zeit zu Leistungseinbußen oder Störungen bei der Anwendung führt. Der Fehler entsteht, wenn die Polymerkathode bei hohen Temperaturen dem Sauerstoff in der Luft ausgesetzt ist. Das Material oxidiert und ändert die Kondensatoreigenschaften.

Ohne Sauerstoff würde der Vorgang nicht stattfinden – das Polymermaterial bliebe auch bei +125 °C unverändert. Daher hat Kemet ein neues Kondensatorgehäuse entwickelt, um die Sauerstoffdurchlässigkeit des Epoxids zu verringern. Dieses Gehäuse verlangsamt oder verhindert, dass heiße Luft die Polymerschichten im Inneren des Kondensators erreicht.

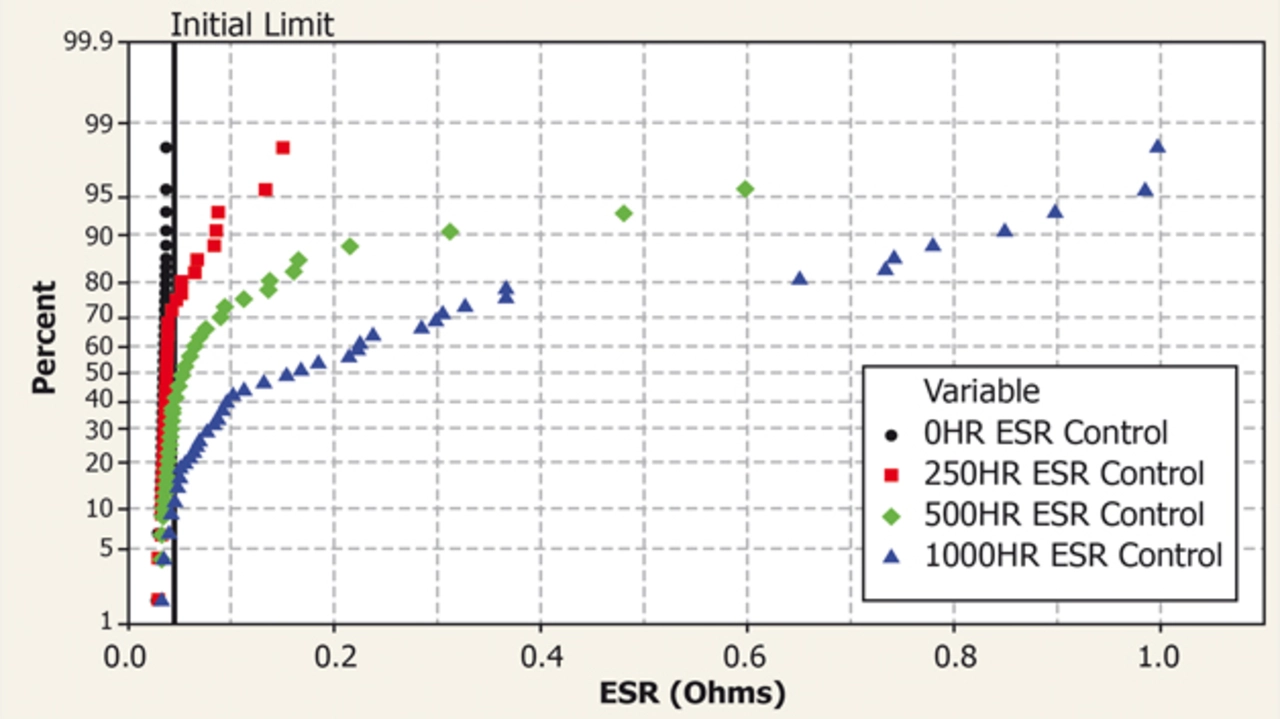

Das Unternehmen hat Tests mit Polymer-Tantalkondensatoren in den EIA-Gehäusen 3528-20 (B-Gehäuse) und einer Kapazität von 220 µF, einem ESR von 45 mΩ und einer Nennspannung (Ur) von 6,3 V durchgeführt. Für Tests mit Bias-Spannung wurde eine Spannung mit 0,67∙Ur angelegt, was dem AEC-Q200-Standard entspricht. Die Ergebnisse des Tests nach 0, 250, 500 und 1000 Stunden sind in Bild 2 dargestellt. Bild 2a zeigt die Ergebnisse einer Kontrollgruppe, die Kondensatoren mit Standardgehäuse enthält. Nach tausend Stunden weisen fast alle Kondensatoren einen erheblich höheren ESR-Wert auf.

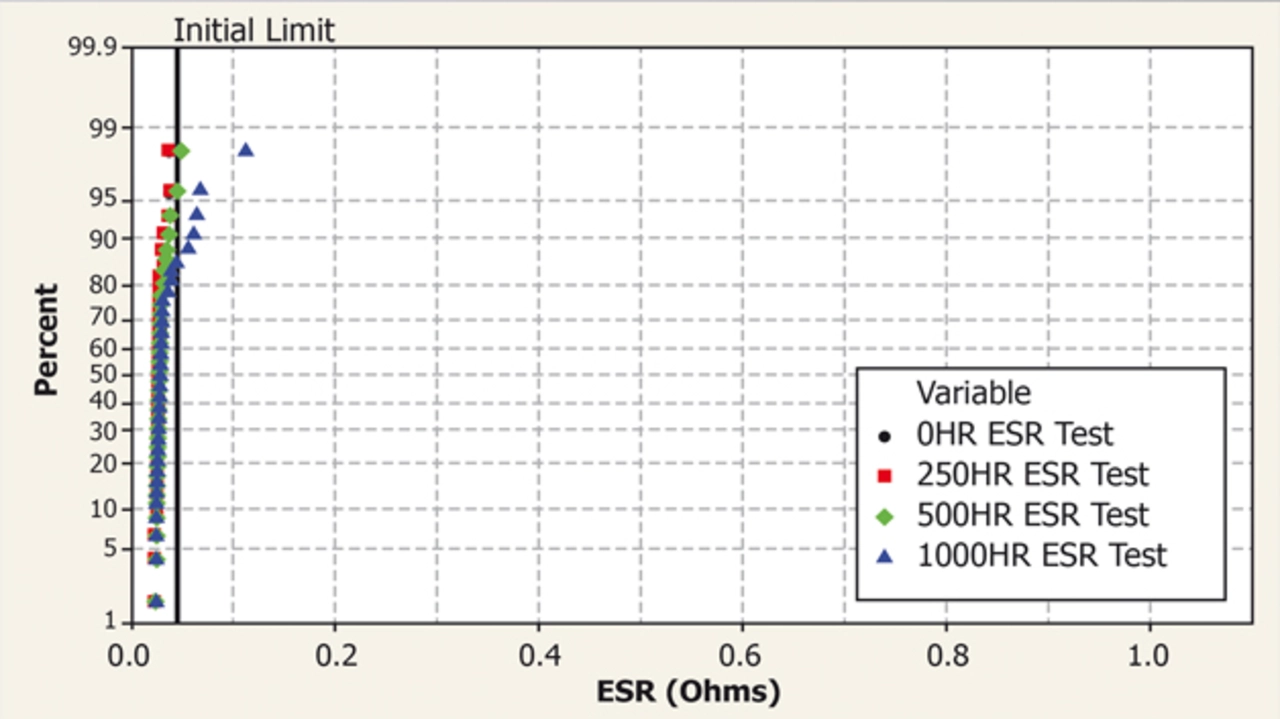

Bei den Varianten im neuen Gehäuse (Bild 2b) zeigen sich wesentlich bessere Werte. Nach 1000 Stunden zeigt sich eine bessere Stabilität, was längere Expositionszeiten erfordert, um die gleiche Verschlechterung wie in der Kontrollgruppe zu erhalten. Vielversprechend ist, dass die gesamte Testgruppe während des 1000-Stunden-Tests innerhalb der definierten AEC-Q200-Grenzen blieb. Ein kleiner Prozentsatz der Bauteile in beiden Gruppen zeigt im Gegensatz zu den anderen Probanden in jeder Gruppe einen erhöhten ESR bei 250 und 500 Stunden. Dies lässt sich durch kleine Fehler in der Epoxidverkapselung der Kondensatoren erklären.

- Schlüsselfaktor Gehäuse

- Hohe Temperaturanforderungen

- Anforderungen bezüglich Luftfeuchtigkeit