Standardisierte Subsystem-Bausteine optimieren HEV-Gesamtsystem

Leistungselektronikkonzept für Hybrid-Elektrofahrzeuge

Fortsetzung des Artikels von Teil 4

Standardisiert: COOLiR2DIE

Im Blickpunkt für kostengünstige, skalierbare und hoch flexible HEV-Systemlösungen stehen ebenfalls eine moderne Gehäuseplattform sowie zugehörige standardisierte Baugruppen.

Eine fehlende Standardisierung sowie ein hohes Maß an kundenspezifischen Ausführungen auf Systemebene erschweren die Einführung kostengünstiger Lösungen auf dem HEV-Markt. Zwar bieten einige Hersteller Wechselrichtermodule oder DC/DC-Wandlermodule gewissermaßen „ab Lager“ an, doch eignen sich diese Systeme in der Regel nicht für die beengten Platzverhältnisse im Auto. Darüber hinaus sind diese Lösungen meist nicht flexibel und skalierbar, weshalb sie von vielen kleinen HEV-Herstellern oder Start-up-Unternehmen nicht genutzt werden. Die setzen stattdessen wieder auf diskrete Lösungen, um damit ihr eigenes Antriebsstrangsystem zu entwickeln, das in ihre Fahrzeugarchitektur passt. Im Gegensatz dazu sind die Budgets von OEMs wie Toyota, VW, Ford oder Daimler groß genug, dass sie die gesamten, für ihr Fahrzeugmodell maßgeschneiderten Leistungsregler entweder intern entwickeln oder deren Entwicklung extern in Auftrag geben können. Unabhängig vom gewählten Ansatz ist die Lösung zumindest eins: teuer.

Aus diesem Grunde entwickelte IR ein Baustein-Portfolio, das Anwender mit unterschiedlichen Voraussetzungen und Fähigkeiten in die Lage versetzt, kostengünstige Elektronik für den Antriebsstrang nach dem aktuellen Stand der Technik zu entwickeln, mit einem fortschrittlicheren Packaging, beispielsweise doppelseitige Kühlung, als es derzeit zum Einsatz kommt. Dadurch können auch kleine Unternehmen und Start-ups mit Leistungselektronik zu günstigen Preisen am (H)EV-Markt teilnehmen.

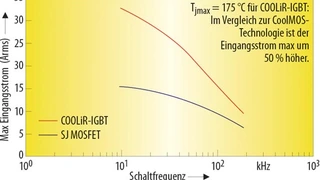

Wie in Bild 4 dargestellt, können Anwender, die umfassende Erfahrung im Umgang mit Silizium aufweisen und die dünne blanke Chips oder Wafer in Reinraumatmosphäre verarbeiten können, die modernen COOLiRIGBTs und COOLiRDiode in Bare-Die-Form nutzen. Diese gibt es entweder in einer Version zum Drahtbonden oder mit einer lötbaren Front-Metallisierung für die drahtlose Montage.

Allerdings verfügen nicht viele Anwender über teure Anlagen oder den Reinraum oder sie haben nicht die Erfahrung in der Verarbeitung von 70 μm dünnen Bausteinen. Deshalb mussten sie bisher entweder Module ab Lager oder diskrete IGBTs und Dioden kaufen. Dafür steht nun der COOLiR2DIE zur Verfügung. Diese IGBTs und Dioden befinden sich gemeinsam in einem Gehäuse, sind vormontiert, voll getestet und auf einem keramischen Chipträger montiert, wie Bild 4 verdeutlicht, und der ein Teil des Anwender-Moduls wird. Erhältlich sind zwei Versionen für High-Side- und Low-Side-Konfigurationen mit Die-up- oder Die-down-Chipmontage. Anwender können standardmäßige Pick-and-Place-Maschinen, SMD-Bestückungsautomaten und einen Standard-Lötprozess zur Montage dieser vorverpackten Bausteine auf einer kundenspezifischen Modul-Basisplatte nutzen. Mit diesem Baustein-Ansatz ist es einfach, ein kundenspezifisches Modul, zum Beispiel einen Vollbrücken-Wechselrichter, bestehend aus sechs standardisierten COOLiR2DIEs, kosteneffizient zu entwickeln. Die Bausteine sind auch bei hohen Strömen zu 100 Prozent getestet, so dass die Ausbeute des endgültigen Moduls viel besser ist als bei purem Silizium, das bei hohen Spannungen und Strömen erhebliche Testschwierigkeiten aufweist. Verbesserungen in der Modul-Produktion können erhebliche Ersparnisse in den Gesamtsystemkosten bedeuten. Außerdem braucht man nicht in zahllose Drahtbonder zu investieren, wie sie bei der Fertigung von Leistungsmodulen sonst üblich sind.

Zu weiteren Vorteilen zählen sowohl ein hohes Maß an Robustheit und Zuverlässigkeit bei Temperaturwechseln als auch eine längere Produktlebensdauer dadurch, dass die Drahtbonds wegfallen. Das moderne Konzept bietet deshalb Kosteneinsparungen nicht nur in den System-Montagelinien, sondern auch im Produktionsprozess, beispielsweise bei Erstinvestitionen in Geräte und Werkzeuge, Anlagenanforderungen, Systemerträge sowie eine hohe gesamtheitliche Robustheit und die Verlängerung der Produktlebensdauer.

IR Leistungselektronikkonzept

- Leistungselektronikkonzept für Hybrid-Elektrofahrzeuge

- Kosteneffizient, skalierbar, flexibel

- Die Wafer-Dicke verschlanken

- Die Durchbruchspannung konstant halten

- Standardisiert: COOLiR2DIE

- Für jeden Spannungs- und Leistungsbereich

- Der Autor: