Passive Bauelemente

Weniger Seltene Erden in Magneten für Hybridfahrzeuge

Fortsetzung des Artikels von Teil 1

Permanent erregte Synchronmaschinen in hybriden Antrieben

Deutsche Automobilhersteller favorisieren in der Regel eine andere Lösung im Vergleich zum Prius-Konzept: einen modularen Aufbau mit einem herkömmlichen Getriebe, in dem über eine zweite Kupplung die elektrische Maschine mit in den Antriebsstrang eingebunden wird. Dabei sitzt eine schmale, permanent erregte Synchronmaschine zwischen dem Verbrennungsmotor und dem Getriebe.

Eine Drehstrom-Synchronmaschine ist nichts anderes als ein Elektromotor, der mit Drehstrom betrieben wird, oder ein Generator, der Drehstrom erzeugt. Die Maschine besitzt eine Statorwicklung, die ein magnetisches Drehfeld erzeugt beziehungsweise in welcher eine elektrische Spannung induziert wird. Der Rotor, meist innen sitzend, trägt zur Felderzeugung entweder Permanentmagneten oder eine Erregerwicklung bei.

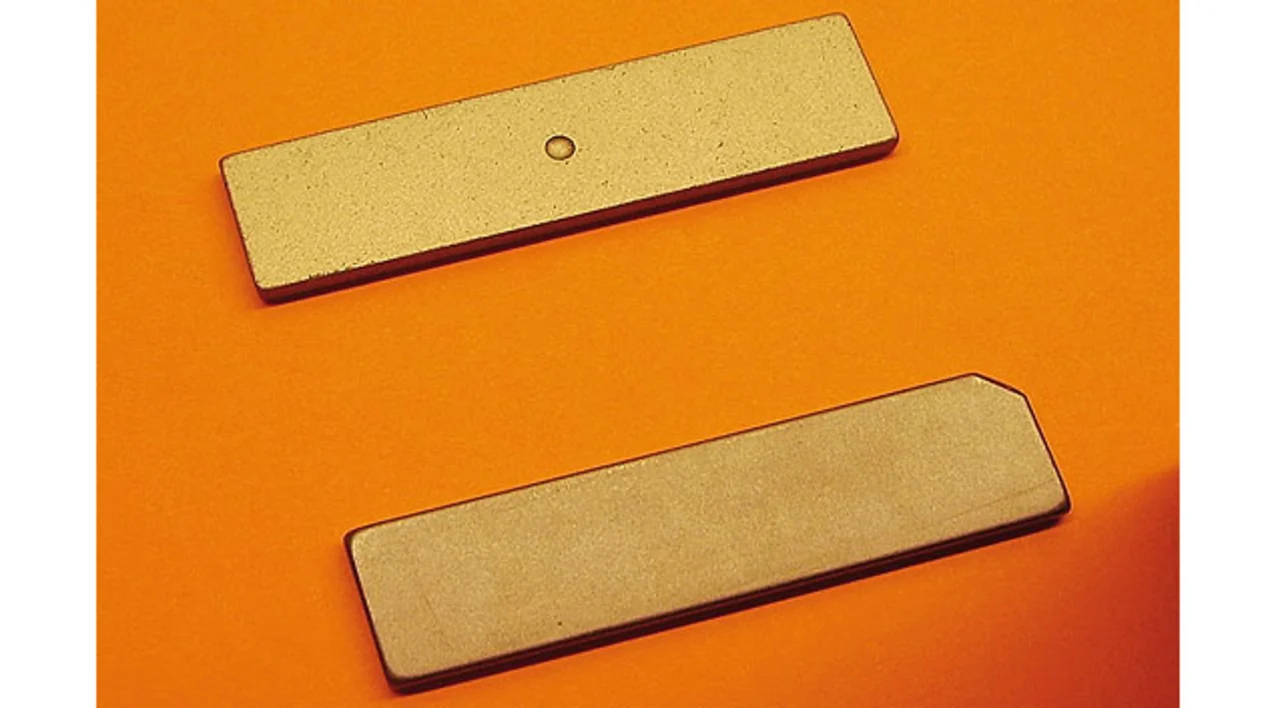

Vacuumschmelze (VAC) ist mit ihren Permanentmagneten, die in permanent erregten Synchronmaschinen bei Hybridantrieben zum Einsatz kommen, bei vielen führenden Automobilherstellern vertreten. Die Neodym-Eisen-Bor- (NdFeB) Magnetwerkstoffe Vacodym 688 AP oder 890 AP weisen eine Koerzitivfeldstärke von mehr als 2.865 kA/m auf bei einer Remanenz von typischerweise bis zu 1,08 T (Bild 2).

Die Magnete der VAC haben hier meist die Form eines Quaders: Sie weisen beispielsweise eine Größe von 26 mm × 12 mm × 4 bis 5 mm (L×B×H) auf. Innerhalb des sich drehenden Rotors sitzen die Magnetquader in aus den Silizium-Eisenblechpakten herausgeschnittenen Taschen. Diesem Umstand verdanken die Magnete die Bezeichnung als „vergrabene Magnete“ oder „embedded magnets“ sowie auch IPM für „internal permanent magnet“. Die Magnete lassen sich tangential in den Rotor einbringen. Möglich ist auch ein V-förmiger Einbau, den VAC allerdings nicht vornimmt. Die Montage der Rotoren findet in der Regel bei den Elektromotorherstellern statt.

Wirbelstromverlusten entgegenwirken

Durch die in die Taschen eingeschobenen Magnete kann es innerhalb der Blechschnitte zur Kurzschlussbrückenbildung zwischen den Lamellen kommen. Das kann dazu führen, dass die Wirbelströme durch den Magneten geleitet werden und somit erhöhte Wirbelstromverluste verursachen. Um diesen Effekt zu vermeiden, verfügen die Magnete der VAC über eine elektrisch isolierende Beschichtung, die eben diesen Wirbelstrom-Effekt wirksam unterdrückt und Wirbelstromverluste signifikant reduziert. Diese spezielle Ummantelung, beispielsweise mit dem Aluminium-Spray Coating Vaccoat 10047 oder mit Vaccoat 30033, das nach dem Aufbringen eingebrannt wird, hat weitere Vorteile, die sie für den Einsatz in den Synchronmaschinen von Hybrid-Autos prädestinieren. Obwohl die beiden weiter oben genannten Magnetwerkstoffe bereits von Haus aus eine hohe Korrosionsstabilität aufweisen, bewirkt die Beschichtung mit dem VACCOAT 10047 oder VACCOAT 30033 noch einen zusätzlichen Korrosionsschutz. Weiterentwicklungen von Beschichtungen im eigenen Haus ermöglichen einen verbesserten Schutz gegen korrosive Umweltbedingungen.

In Tests von mehr als 1.000 Stunden Dauer wurde den beschichteten Magneten darüber hinaus eine hohe Stabilität gegenüber einer Salzsprühnebel-Atmosphäre bescheinigt. Die Resistenz der mit Vaccoat 10047/20011/30033 beschichteten Komponenten gegen schwefelhaltige Schadgase, wie sie beispielsweise im Auspuff massiv auftreten, ist ein weiterer Grund, der für den Einsatz von VAC-Magneten in Hybridantrieben spricht (Bild 3).

Die bauliche Nähe zur Kupplung wiederum birgt noch eine weitere Gefahr: Hier verwenden die Hersteller häufig ein aggressives Hydrauliköl, zum Beispiel Dexron VI. Auch in diesem Bereich haben Tests bewiesen, dass die Permanentmagnete der VAC dank ihrer Beschichtung weitgehend unempfindlich sind.

Außerdem arbeitet der Hersteller intensiv an der Montage von vergrabenen Magneten in beigestellte Rotorblechpakete, was allerdings nur in enger Zusammenarbeit mit den Kunden erfolgen kann.

Seltene Erden reduzieren

Doch nicht nur umgebungsbedingte Einflüsse bestimmten die Entwicklungsarbeit der Hanauer an ihren Magnetsystemen für Hybridantriebe. Auch die schwankenden und zuletzt extrem hohen Preise für Seltene Erden haben beispielsweise dazu geführt, dass die VAC daran forscht, den Anteil des Seltene-Erden-Metalls Dysprosium in den Vacodym-Magneten weitestgehend zu reduzieren. Die Beigabe von Dysprosium dient der ausreichenden Temperaturstabilität der Legierung. Die Beimischung gilt als der klassische Weg zur Erhöhung der Koerzitivfeldstärke. Derzeit installiert VAC als Alternative die Prozesse, den Dysprosium-Anteil mittels Dysprosium-Diffusion zu reduzieren: Dabei wird das Dysprosium der Legierung nicht mehr homogen beigemischt, sondern in niedrigerer Konzentration durch spezielle Prozesse ausschließlich an den relevanten Positionen innerhalb des Gefüges angereichert. So lässt sich der Gesamteinsatz an Dysprosium zwar reduzieren – auf der anderen Seite werden aber zusätzliche Arbeitsgänge notwendig. Diese zusätzlichen Arbeitsgänge versprechen bei gleichbleibender Remanenz eine Erhöhung der Koerzitivfeldstärke um 300 bis 400 kA/m. Rentabel ist dieses Verfahren also nur, wenn insbesondere der Preis für das Dysprosium sehr hoch ist. Deshalb haben die Hanauer eine Pilotanlage für dieses Verfahren im Aufbau, so dass dieser Weg prinzipiell beschritten werden kann.

Ein weiteres Verfahren, das VAC derzeit ebenfalls anwendet, besteht in der Reduktion der Größe der Pulver-Körnchen. Je kleiner die Körnchen bei gleicher Zusammensetzung sind, desto höhere Koerzitivfeldstärken lassen sich an den gesinterten Magneten erzielen. Diese Methode stößt allerdings ab einem gewissen Grad der Verkleinerung an ihre Grenzen: Je kleiner die Körnchen werden, desto reaktiver werden sie auch. In der Handhabung bedeutet das, dass das Verfahren großtechnisch nicht kostengünstig umsetzbar ist – und so müssen bestimmte Grenzen eingehalten werden. Daher kann die Variation der Körnchen-Größe maximal als unterstützende Maßnahme für die Reduzierung des Dysprosiumanteils eingesetzt werden.

Der Autor

| Michael Weickhmann |

|---|

| studierte an der Technischen Hochschule Mittelhessen (THM) Maschinenbau und wechselte nach seinem Abschluss direkt zur VAC. Hier arbeitete er zunächst mit an der Entwicklung pulvermetallurgischer Werkstoffe und wechselte dann zur Qualitätssicherung, wo er für die Einführung statistischer Methoden und Computer-Aided Quality Assurance (CAQ) verantwortlich |

- Weniger Seltene Erden in Magneten für Hybridfahrzeuge

- Permanent erregte Synchronmaschinen in hybriden Antrieben