Ladetechnik

SiC-Halbleiter für 800-V-Ladesysteme

Die Einführung von SiC in großem Maßstab bringt zahlreiche Herausforderungen mit sich. Doch die Vorteile überwiegen bei Weitem – etwa bei E-Fahrzeugen mit 800-V-Ladetechnik.

Es ist unbestritten, dass wir als Gesellschaft zu nachhaltigen Alternativen übergehen müssen. Das zunehmend unregelmäßige Wetter und schrumpfende Polkappen sind eindeutige Beweise für die wachsenden Auswirkungen des Klimawandels. Die Abkehr von fossilen Brennstoffen erweist sich leider als sehr schwierig, und die Umstellung auf grüne Technologien bringt eine Reihe technischer Herausforderungen mit sich.

Ob es nun darum geht, dass die Produktion mit den rasch expandierenden Märkten Schritt hält, oder dass neue Lösungen mit der Leistungsfähigkeit bestehender Systeme nicht mithalten können – diese Probleme müssen überwunden werden, wenn wir den bisherigen Verbrauch fossiler Brennstoffe hinter uns lassen wollen.

Bei Anwendungen wie Elektrofahrzeugen (EV) und Solarzellen stehen Entwickler vor zusätzlichen Herausforderungen, da die empfindlichen elektronischen Bauteile in rauen Umgebungen kontinuierlich und zuverlässig arbeiten müssen. Es braucht Neuerungen auf Bauteilebene, um die Gesamteffizienz des Systems zu steigern und gleichzeitig die Robustheit zu erhöhen. Eine Technologie, die sich immer mehr durchsetzt, ist die der Siliziumkarbid-Halbleiter (SiC).

Was sind SiC-Halbleiter?

Als Teil der dritten Generation der Halbleitertechnik zeichnen sich SiC-Lösungen durch eine breite Bandlücke (WBG; Wide Bandgap) aus und bieten ein höheres Leistungsniveau. Die größere Energielücke zwischen den Schichten (im Vergleich zu früheren Halbleitergenerationen) erhöht die Energie, die erforderlich ist, um den Halbleiter von isolierend auf leitend umzuschalten.

Zum Vergleich: Halbleiter der ersten und zweiten Generation benötigen Werte zwischen 0,6 und 1,5 eV, um umzuschalten, während die dritte Generation Werte zwischen 2,3 und 3,3 eV aufweist. In Bezug auf die Leistungsfähigkeit weisen WBG-Halbleiter eine zehnmal höhere Durchbruchspannung auf und werden durch thermische Energie weniger aktiviert. Dies führt zu höherer Stabilität, größerer Zuverlässigkeit, besserer Effizienz durch geringere Verlustleistung und einer viel höheren Temperaturgrenze.

Für Hersteller von Elektrofahrzeugen und Wechselrichtern, die eine hohe Leistung, hohe Temperaturen und hohe Frequenzen benötigen, stellen SiC-Halbleiter eine interessante Perspektive dar. Doch wie lässt sich diese Leistungsfähigkeit in der Praxis umsetzen und wie bereitet sich die Halbleiterindustrie darauf vor, mit der potenziellen Nachfrage Schritt zu halten?

SiC für Elektrofahrzeuge

In einem Elektrofahrzeug und dem dazugehörigen Ladenetz sind Hochleistungshalbleiter das Herzstück der AC/DC-Ladestationen, der DC/DC-Schnellladegeräte, der Motorwechselrichtersysteme und der High-Voltage-/HV-DC- zu Low-Voltage-/LV-DC-Transformatoren im Fahrzeug. Diese Systeme werden durch SiC-Halbleiter optimiert, indem sie eine höhere Effizienz, höhere Leistungsgrenzen und schnellere Schaltvorgänge ermöglichen, was zu kürzeren Ladezeiten und einer besseren Ausnutzung der Batteriekapazität beiträgt.

Dadurch erhöht sich die Reichweite von Elektroautos oder die Größe der Batterie verringert sich, wodurch das Gewicht und die Produktionskosten des Fahrzeugs sinken und gleichzeitig die Leistungsfähigkeit verbessert wird. Die breite Akzeptanz von E-Fahrzeugen wird somit gefördert.

Obwohl EVs kühler laufen als Fahrzeuge mit Verbrennungsmotor, stellen sie immer noch eine raue Umgebung für Leistungselektronik dar, so dass das Wärmemanagement eine wichtige Überlegung für Entwickler darstellt. Bei vielen früheren Si- und IGBT-Bauteilen (Insulated Gate Bipolar Transistor) können die Betriebsbedingungen in einem Elektrofahrzeug zu einem Ausfall innerhalb der erwarteten Lebensdauer des Fahrzeugs führen.

Bei SiC-Lösungen ist der thermische Grenzwert wesentlich höher und die Wärmeleitfähigkeit im Durchschnitt dreimal höher, was eine leichtere Übertragung der Wärme an die Umgebung ermöglicht. Dies erhöht die Zuverlässigkeit und senkt den Kühlungsbedarfs, wodurch das Gewicht weiter gesenkt werden kann und Gehäuse-Überlegungen für die Bauteile entfallen.

Die durch SiC verbesserte Spitzenspannung/-kapazität hilft den Herstellern auch, die Ladezeiten und das Fahrzeuggewicht zu reduzieren. Normalerweise bewegen sich die meisten EV-Infrastrukturen im Bereich von 200 bis 450 V, aber die Fahrzeughersteller streben nach weiteren Leistungssteigerungen durch den Wechsel zu 800 V. Das erste Fahrzeug, das diesen Wechsel vollzog, war der Porsche Taycan. Weitere Hersteller folgen diesem Beispiel, wie der Ioniq 5 von Hyundai, der jetzt mit 800 V geladen werden kann – und das zu einem deutlich niedrigeren Verkaufspreis.

Doch was ist der Grund für diesen Schritt? 800-V-Systeme bieten mehrere Vorteile, wie zum Beispiel eine kürzere Ladezeit, kleinere Kabelgrößen (aufgrund des geringeren Stroms) und weniger Leitungsverluste, was Fertigungskosten einspart und die Leistungsfähigkeit verbessert. Derzeit sind Schnellladesysteme auf teure wassergekühlte Kabel angewiesen, die entfallen könnten, während in den Fahrzeugen durch Kabel mit geringerem Querschnitt erhebliches Gewicht eingespart und die Reichweite erhöht werden könnte.

Für einige ist die Umstellung auf 800 V entscheidend für den Leistungsgewinn, der nötig ist, um die Verbraucher von Elektroautos zu überzeugen. Diese Entwicklung ist nur durch den Einsatz von SiC-Halbleitern möglich. Bestehende Halbleiter der zweiten Generation sind nicht leistungsfähig und zuverlässig genug, um bei solchen Spannungen in der rauen Umgebung von Elektrofahrzeugen und ihrer Ladeinfrastruktur zu arbeiten.

SiC für nachhaltige Stromerzeugung

Neben Elektrofahrzeugen gibt es weitere Wachstumsbranchen, die von der neuen Generation von SiC-Halbleitern profitieren. Erneuerbare Energien erleben eine rasanten Aufstieg, und Solar-/Windpark-Wechselrichter sowie dezentrale Energiespeicherlösungen (ESS; Energy Storage Solutions), die beide auf Halbleiter angewiesen sind, verzeichnen ein durchschnittliches jährliches Wachstum (CAGR) von 13 bzw. 17 % (Quelle: Global Solar Central Inverters Market 2022-2026).

Ähnlich wie der Markt für Elektrofahrzeuge die Spannung nach oben verlagert, ermöglicht SiC in Solarparks, die String-Spannung zu erhöhen. Bestehende Anlagen arbeiten in der Regel mit 1000 bis 1100 V, aber neuere Zentralwechselrichter auf SiC-Basis ermöglichen 1500 V. Dies verkleinert die String-Kabel (da der Strom geringer ist) und die Anzahl der Wechselrichter, da jedes Gerät eine größere Anzahl von Solarmodulen zulässt. Die geringere Anzahl der Wechselrichter und die kleinere Kabelgröße senken die Gesamtkosten des Projekts erheblich, da sie zu den größeren Ausgaben für Hardware in Solarparks gehören.

Die SiC-Vorteile für Anwendungen im Bereich erneuerbarer Energien gehen über die bloße Unterstützung höherer Spannungen hinaus. Die 1200-V-MOSFETs EliteSiC M3S von onsemi bieten eine um bis zu 20 % geringere Verlustleistung in hart schaltenden Anwendungen, wie sie in Solarwechselrichtern vorkommen, im Vergleich zu branchenführenden Wettbewerbern. Solche Einsparungen haben beträchtliche Auswirkungen, wenn man bedenkt, wie groß die betroffenen Anlagen sind – allein in Europa gibt es Solarparks mit einer Leistung von 208,9 GW (Quelle: Global Solar Central Inverters Market 2022-2026).

Was die Zuverlässigkeit betrifft, so stellen Solarparks und Offshore-Windkraftanlagen anspruchsvolle Umgebungen für elektrische Komponenten dar – und genau in diesen Umgebungen übertrifft SiC die bestehenden Lösungen erneut. Da sie höhere Temperaturen, Spannungen und Leistungsdichten zulässt, können Entwickler zuverlässigere, kleinere und leichtere Systeme entwerfen als mit bestehenden Si-Lösungen. Die Gehäuse von Wechselrichtern können kleiner ausfallen, und viele umgebende Elektronik- und Wärmemanagement-Komponenten entfallen. Der durch SiC mögliche Betrieb mit höheren Frequenzen erlaubt kleinere Magnete, was die Kosten, das Gewicht und die Größe des Systems weiter verringert.

Herausforderungen bei der Halbleiterfertigung

Es zeigt sich, dass SiC für EVs und die nachhaltige Energieerzeugung in nahezu jeder Hinsicht eine Verbesserung darstellt. Gut implementierte SiC-MOSFETs und -Dioden können die Effizienz des gesamten Betriebs verbessern sowie die Designüberlegungen und in vielen Fällen auch die Gesamtkosten des Projekts reduzieren. Aber wie bei jeder bahnbrechenden Technologie wird es auch hier eine große Nachfrage geben. Für viele Elektronikentwickler stellt sich die Frage, ob die SiC-Fertigung für den breiten Einsatz bereit ist und ob die Produktion auch bei steigenden Stückzahlen zuverlässig bleiben wird.

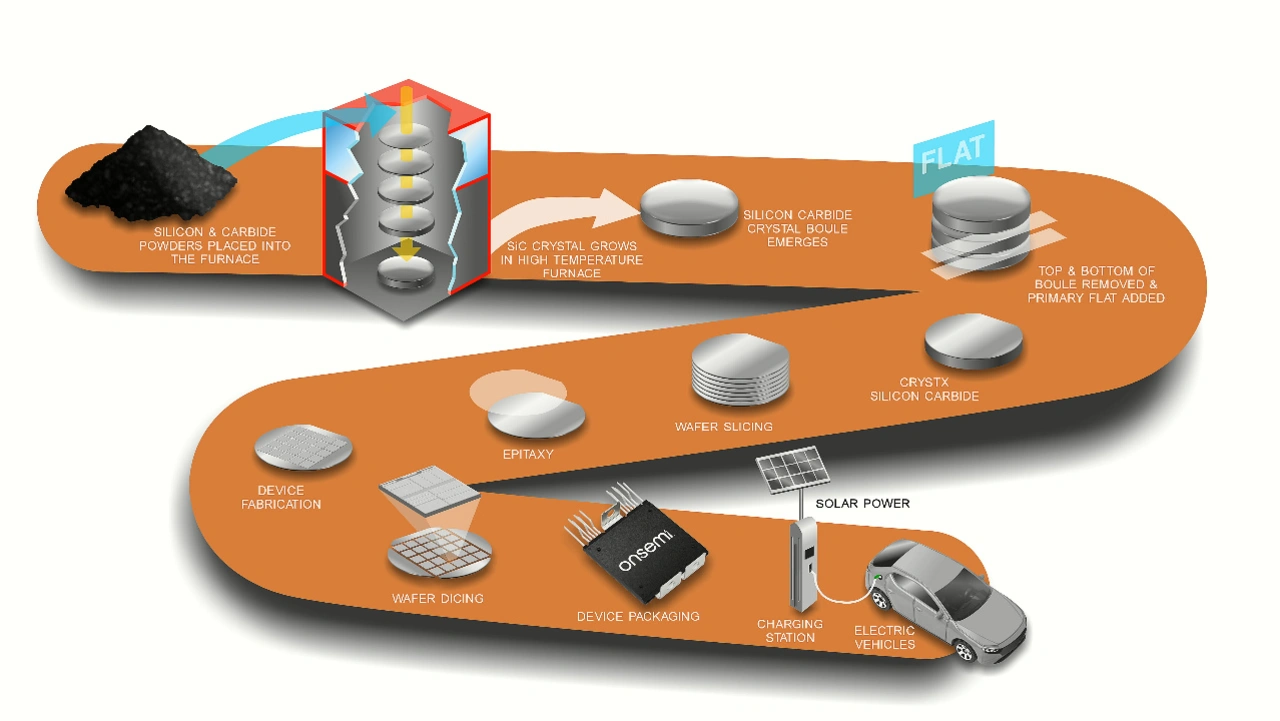

Eines der Hauptprobleme bei SiC ist der Material-Aufbau. Während das Material im Weltraum im Überfluss vorhanden ist, ist es auf der Erde äußerst selten. Daher muss es synthetisiert werden, indem Quarzsand und Kohlenstoff in einem elektrischen Widerstandsofen aus Graphit bei Temperaturen zwischen 1600 und 2500 °C vereint werden. Bei diesem Prozess entsteht ein SiC-Kristallkörper, der weiter bearbeitet werden muss, um schließlich einen SiC-Halbleiter zu formen. Jeder Produktionsschritt erfordert eine sehr strenge Qualitätskontrolle, um sicherzustellen, dass das Endprodukt den strengen Prüfstandards entspricht. Um die Qualität zu gewährleisten, hat onsemi einen einzigartigen Ansatz gewählt. Als branchenweit einziger End-to-End-/Komplett-SiC-Hersteller kontrolliert onsemi jeden Prozessschritt vom Substrat bis zum fertigen Modul (Bild 1).

In den Anlagen von onsemi werden Silizium (Si) und Kohlenstoff (C) in Öfen zusammengeführt, bevor sie CNC-gesteuert zu zylindrischen Pucks geformt und in dünne Wafer geschnitten werden. Je nach erforderlicher Durchbruchsspannung wird eine bestimmte Epitaxieschicht auf dem Wafer gezüchtet (Bild 2), bevor dieser in einzelne Chips/Dies zerlegt wird und diese in Gehäuse verbaut werden. Durch die Kontrolle des Prozesses von Anfang bis Ende ist es onsemi gelungen, ein sehr effektives Produktionssystem zu schaffen, das für die steigende SiC-Nachfrage ausgelegt ist.

Zwar konnte onsemi seine Erfahrungen aus der Fertigung Si-basierter Produkte nutzen. Jedoch gibt es viele spezifische Herausforderungen bei SiC-Materialien. Diese sind zu berücksichtigen, um ein hochwertiges und robustes Endprodukt zu schaffen. So mussten viele Aspekte der bestehenden Branchenstandards, die für Si-Technologie entwickelt wurden, übertroffen werden, um ein zuverlässiges Endprodukt zu schaffen.

Das Verständnis potenzieller Fehlermechanismen ist entscheidend, um die Qualität aufrecht zu erhalten. Durch die enge Zusammenarbeit mit Universitäten und Forschungszentren war onsemi in der Lage, die Charakterisierung und Zuverlässigkeit von SiC unter einer Reihe von Bedingungen zu ermitteln. Das Ergebnis der Forschung war eine umfassende Methodik, die auf alle SiC-Prozesse von onsemi angewendet werden konnte.

SiC – die richtige Technologie zur richtigen Zeit?

Damit nachhaltige Technik ihre Wirkung entfalten kann, die notwendig ist, um die globalen Klimaziele zu erreichen, sind Effizienz, Zuverlässigkeit und Kosteneffizienz entscheidend. In der Vergangenheit war es fast unmöglich, Lösungen auf Bauteilebene zu finden, die diese Anforderungen erfüllen, doch für viele Anwendungen bietet SiC genau das. Zwar haben die weltweiten Lieferengpässe die Markteinführung von SiC-Halbleitern etwas verlangsamt, aber es ist klar, dass wir jetzt einen raschen Aufschwung dieser Technik erleben werden.

Die Einführung von SiC in großem Maßstab wird noch einige Herausforderungen mit sich bringen. So müssen die Halbleiterhersteller mit der Nachfrage Schritt halten und die Zuverlässigkeit der Technologie gewährleisten. Aber durch Zusammenarbeit und Forschung, wie sie onsemi betreibt, sollte die Branche in der Lage sein, die Standards hoch zu halten und die Fertigungseffizienz zu optimieren.

Was den Einsatz betrifft, so ist daran zu denken, dass Halbleiter der ersten und zweiten Generation weiterhin ihren Platz haben werden. Für manche Logik-IC- und HF-Chip-Anwendungen ist die hohe Leistungsfähigkeit von SiC eher nicht gerechtfertigt – aber für Anwendungen wie Elektrofahrzeuge und Solarenergie erweist sich SiC als revolutionär.

Der Autor

Didier Balocco

ist EMEA Power Solution Group Business Marketing Engineer bei onsemi. Er erhielt 1992 sein Diplom als Elektronikingenieur von der »École Nationale Supérieure d’Électronique et de RadioÉlectricité de Bordeaux«, Frankreich, und 1997 seinen Doktortitel in Leistungselektronik von der Universität Bordeaux.

Im Jahr 1996 kam er zu AEG Power Solutions, ehemals Alcatel Converters, wo der als Forschungsingenieur in er Entwicklung von DC-DC- und AC-AC-Wandlern im Bereich von 1 W bis 1 kW, hauptsächlich für Telekommuniationsgeräte, tätig war. Von 2000 bis 2014 leitete er Forschungsaktivitäten, veröffentlichte mehr als zehn Arbeiten zur Leistungselektronik und hält ein Patent.

Im August 2014 wechselte er als Field Application Engineer zu Fairchild und betreute Südfrankreich, Spanien und Portugal. Im Jahr 2016 übernahm onsemi Fairchild. Im Jahr 2018 wechselte Balocco in eine neue Rolle innerhalb von onsemi. Aktuell ist er EMEA Power Solution Group Business Marketing Engineer.