Batterie als Elektromobilitäts-Schlüssel

Ohne Impedanzspektroskopie keine neuen Geschäftsmodelle

Fortsetzung des Artikels von Teil 1

Aufwändige Verfahren liefern unzuverlässige Prognosen

Im Betrieb kommt häufig ein Coulomb-Zähler zum Einsatz, der die eingespeiste Ladung misst und die entnommene Ladung davon abzieht, um auf den Ladezustand und indirekt auf die Kapazität zu schließen. Diese Daten werden mit dem Modell abgeglichen und daraus Rückschlüsse auf den SoH und

das RUL gezogen. Weil die Methode nur relativ ungenaue Werte liefert, kann das so bestimmte Lebensende deutlich vom tatsächlichen abweichen. Diese Angaben basieren auf aufwändigen und teils ungenauen Verfahren oder sogenannter Zustandsabschätzung.

Bevor eine Batterie verbaut wird, werden derzeit im Labor, ähnlich wie bei Motoren, zahlreiche Messungen bei verschiedenen Parametern, zum Beispiel unterschiedlichen Temperaturpunkten, Ladezuständen sowie Lastprofilen, durchgeführt. Die so gewonnenen Daten werden in Form von Kennfeldern im Batteriesystem abgelegt und dienen als Grundlage für die Zustandsabschätzung sowie zur Absicherung gewählter Betriebsbereiche. Dabei wird angenommen, dass sich die Batterie in der Anwendung wie im Prüfstand verhalten wird. Die Batterie ist jedoch ein komplexes, vielschichtiges System mit individuellen Verhaltensmustern, aus denen sich zahlreiche Wechselwirkungen ergeben.

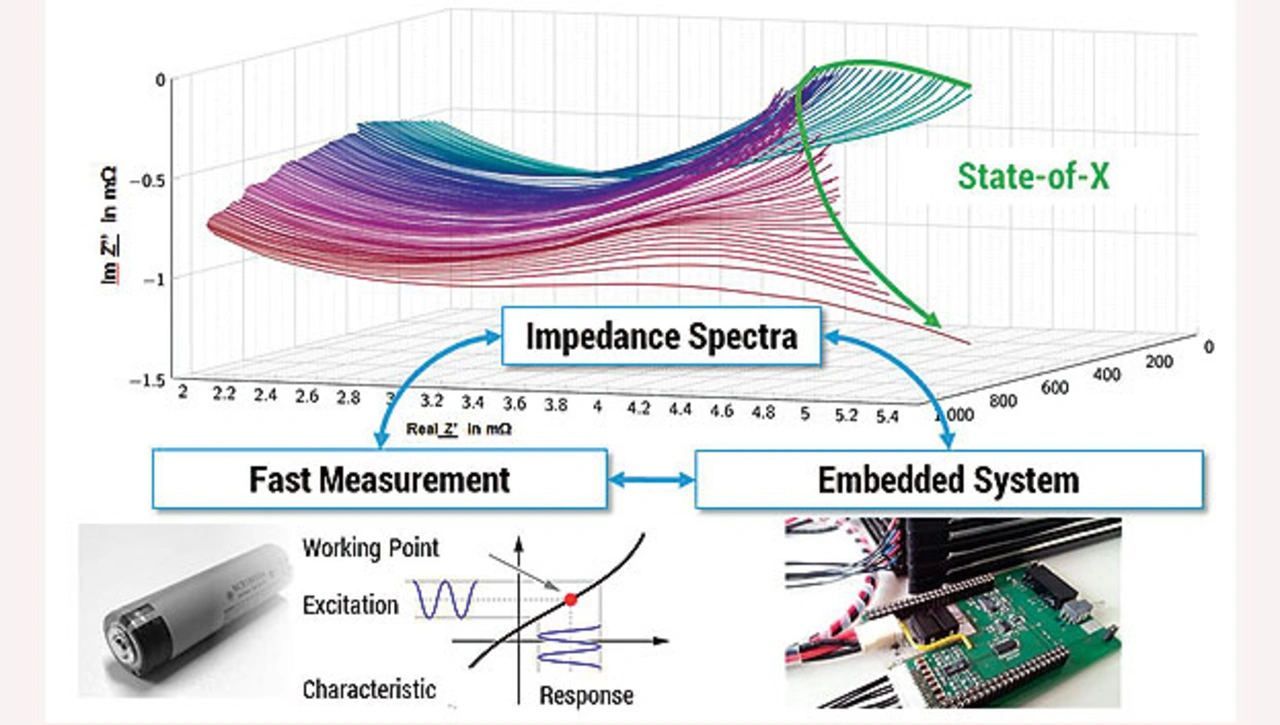

Um nun verlässlichere Informationen über den Zustand der Batterie zu erhalten, muss diese im laufenden Betrieb diagnostiziert werden Es wird somit ein Verfahren benötigt, das den aktuellen Zustand der Batterie direkt erfragen kann, und so eine Alternative zu den im Prüffeld gewonnenen Daten darstellt. Die dafür geeignete Methode ist die Impedanzspektroskopie. Dazu wird die Batterie mit variierendem Strom angeregt und zusammen mit der resultierenden Spannung zur Impedanz verrechnet. So lassen sich nicht-invasiv Batterie-interne Prozesse, wie zum Beispiel Ladungstransfer, Elektrodendegradation oder Diffusion, messen und bewerten. Auf diese Weise sind, basierend auf Messungen, Rückschlüsse auf den Zustand der analysierten Batterie möglich.

Moderne Batterien stellen aufgrund ihres geringen Innenwiderstandes, der kleiner als 1 mΩ ausfallen kann, eine besondere Herausforderung dar. Bisher sind leistungsfähige Geräte mit großem Speicher nötig, um präzise, dynamische Signale erzeugen zu können. Weiterhin sind kostenintensive, präzise Messgeräte notwendig, um die Daten entsprechend erfassen zu können. Deshalb ist die Impedanzmessung bislang nur im Labor möglich, wo der Prozess in der Regel von einem Ingenieur überwacht wird. Um in der Anwendung Messungen vergleichbar mit den Impedanzmessungen im Labor zu erhalten, sind sowohl das Messverfahren als auch die eingesetzte Hardware in besonderem Maße zu optimieren.

Aus den erzielten Messergebnissen wird durch algorithmische Berechnungen ein Impedanz-Modell abgeleitet, das die Batterie in definierten Arbeitspunkten und Anwendungen beschreibt – eine Art „DNA oder Fingerabdruck“ der Batterie.

Auch das Thermomanagement in aktuellen Batteriemanagementsystemen basiert auf recht unpräzisen Werten. Denn der NTC-Thermistor befindet sich in der Regel an neuralgischen Punkten im Batteriepack und über thermische Modelle der Batteriezelle wird aus den daraus ermittelten Werten auf die Temperatur im Inneren der Batteriezelle geschlossen. Die Folge: Um mit dem derzeitigen Wissen, basierend auf Kennfeldern, eine garantierte Lebensdauer oder Reichweite sicherzustellen, müssen Hersteller Sicherheitspuffer in Form überdimensionierter Batteriespeicher in das Fahrzeug verbauen. Das wiederum führt zu erhöhtem Gewicht und Kosten. Die Alternative besteht darin, die jeweiligen Werte niedriger anzugeben, was gleichbedeutend ist mit gewichtigen Wettbewerbsnachteilen. In beiden Fällen wird die Kapazität der Batterie nicht vollständig genutzt.

Impedanzspektroskopie für Embedded-Systeme

Um die Nutzung der Batterie signifikant zu steigern, hat die Professur Mess- und Sensortechnik der TU Chemnitz ein Verfahren auf Basis der Impedanzspektroskopie entwickelt, mit dem eine stetige und präzise Batteriediagnose während des Betriebs innerhalb weniger Minuten durchführbar ist. Die Messung und Analyse erfolgt in der Applikation in Echtzeit. Aussagen zum Zustand der Batterie leiten sich somit direkt aus den in der Applikation erfassten Daten ab (Bild 1). Diese bilden eine zuverlässige Basis für Aussagen zum tatsächlichen Zustand der Batterie (State-of-X und verbleibende Lebensdauer). Rutronik unterstützt die Forschungsarbeiten durch Partnerschaften mit Master- und Bachelor-Arbeiten und stellt elektronische Bauteile und Entwicklungswerkzeuge zur Verfügung. Zudem ist das Unternehmen als offizieller Distribu¬tionspartner und Lieferant von Li-Ionen-Batterien von Samsung SDI ein idealer Partner, um im Rahmen von Forschungen Know-how rund um die Batteriezellen und Batteriemanagementsysteme auszutauschen.

Wie die aktuellen Messverfahren im Labor, basieren auch die von der Professur für Mess- und Sensortechnik entwickelten Messsysteme auf der Impedanzspektroskopie. Um diese in ein Embedded-System auf einem handelsüblichen ARM-Mikrocontroller integrieren zu können und so auch für Fahrzeuge nutzbar zu machen, haben die Forscher die Methodik zur Erzeugung des notwendigen Signals so optimiert, dass ein Chip mit begrenzter Speichergröße und relativ geringer Rechenleistung das Verfahren ohne zusätzliche externe Signalgeneratoren abbilden kann. Als Stromquelle dient die Batterie selbst oder die Energie aus einem anderen Stack, was den Hardware-Aufwand erheblich reduziert. In jedem hybriden Bordnetz mit 12 V/48 V ist ohnehin ein bidirektionaler DC/DC-Wandler im Einsatz, der in einer geeigneten Vollbrückenkonfiguration auch als Stromquelle arbeiten kann.

- Ohne Impedanzspektroskopie keine neuen Geschäftsmodelle

- Aufwändige Verfahren liefern unzuverlässige Prognosen

- Messung in wenigen Sekunden bis wenigen Minuten