Batteriezellen auf Dichtheit testen

Im Vakuum zur Lecksuche

Fortsetzung des Artikels von Teil 1

Wie Sie die Leckrate für alle Zelltypen bestimmen

Leckrate und Leckdurchmesser

Die flüssige Lösung in der Zelle kann einen Leckkanal selbst verschließen – vorausgesetzt, er ist klein genug. An der Leckstelle kommt es dann allenfalls zu einer minimalen Verdunstung, die die Lebensdauer der Zelle nicht nennenswert verkürzt. Darum ist für Batteriezellen auch keine absolute Dichtheit erforderlich. Entscheidend ist vielmehr, dass die Zelle bei der Prüfung die erforderliche Grenzleckrate einhält.

Die neue Inficon-Methode weist Lecks bis zu einer Helium-Äquivalenzleckrate von 1∙10-6 mbar∙l/s nach. Bei weichen Pouch-Zellen mit 400 mbar Innendruck und einer Foliendicke von ungefähr 150 µm ergibt sich so ein minimal nachweisbarer Leckdurchmesser von 1,9 µm. Bei stabilen prismatischen Zellen mit einer Wandstärke von 2 mm und einem Innendruck von 800 mbar identifiziert das neue Verfahren Lecks bis zu einem Durchmesser von 2,6 µm. Solche Lecks von wenigen µm Durchmesser werden in der Regel durch die flüssige Elektrolytlösung verschlossen. Im Betrieb und unter atmosphärischem Druck gibt es also nur einen vernachlässigbaren Verdunstungseffekt. Weder können aus Lecks dieser Größe ganze Tropfen der Elektrolytlösung austreten noch kann Luftfeuchtigkeit in die Zelle eindringen. Damit stellt eine Dichtheitsprüfung gegen die Grenzleckrate von 1∙10-6 mbar∙l/s die Lebensdauer von zehn Jahren sicher, welche die Industrie für ihre Batteriezellen anstrebt.

Vakuumprüfung für alle Zelltypen

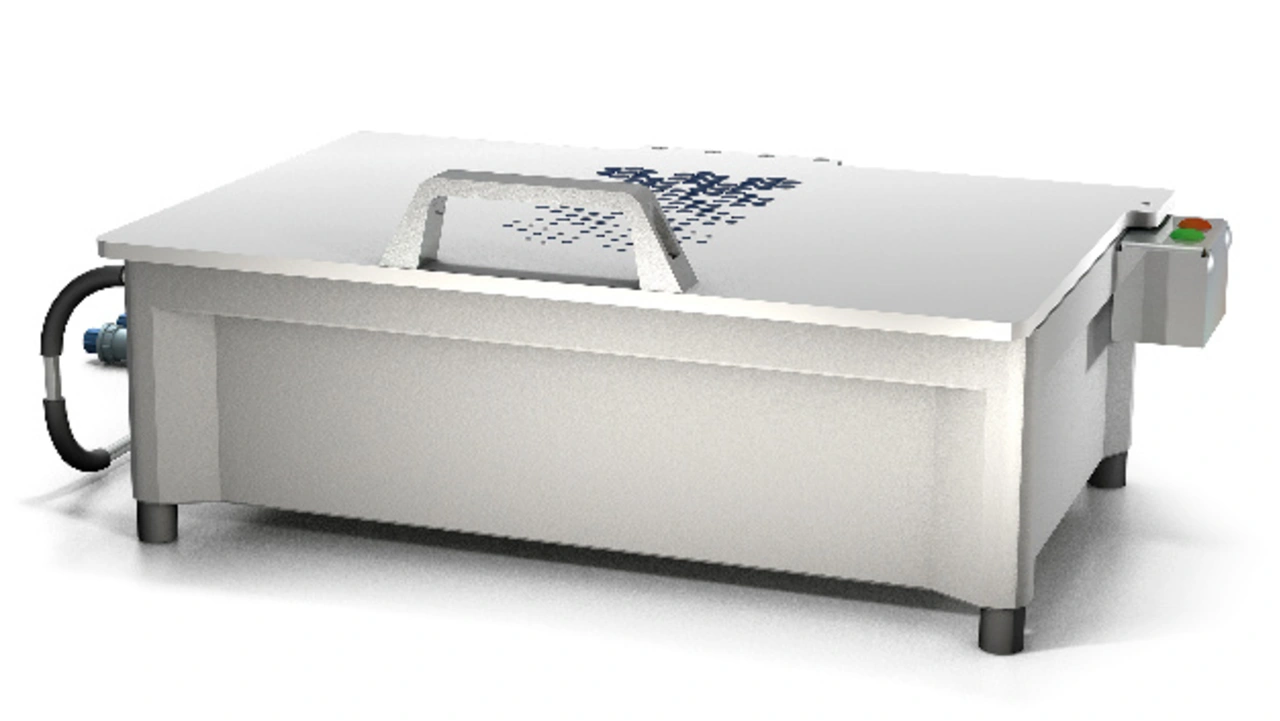

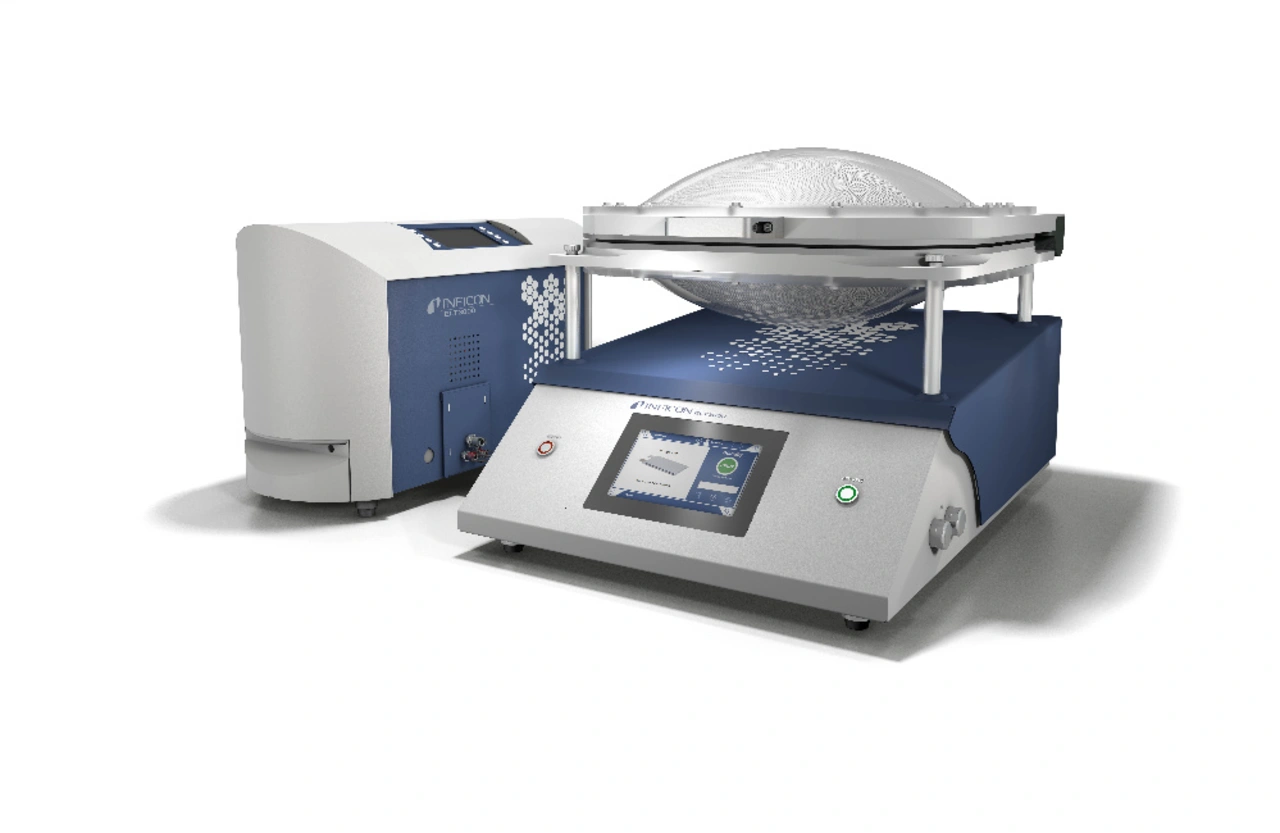

Der direkte Nachweis von austretendem Lösungsmittel baut auf mehreren Komponenten auf: einem Gasnachweissystem für Elektrolyt-Lösungsmittel (Gas Detection Unit, GDU) und einer Steuereinheit für die Gasflüsse (Gas Contol Unit, GCU). Hinzu kommt noch die Vakuumkammer, in der die Zellen dem Prüfprozess unterzogen werden. Das Prüfpaket (Bild 3) enthält verschiedene Prüfkammern für vorwiegend manuelle Tests an prismatischen und Rundzellen, aber ebenso eine Kammer für Prüfungen an den weichen, empfindlicheren Pouch-Zellen. Befinden sich die Batteriezellen in der jeweiligen Kammer, lässt sich die Prüfung auf Knopfdruck starten. Die Steuereinheit erzeugt in der Kammer dann ein Vakuum von 5 mbar absolut. Die Druckdifferenz zum Zellinneren, das mit Elektrolyt unter einem Druck von einigen Hundert mbar befüllt ist, sorgt dafür, dass die Elektrolytlösung durch etwaige Lecks aus der Zelle austritt und der Lösungsmittelanteil im Vakuum der Prüfkammer verdampft. Das Massenspektrometer des Gasnachweissystems weist dann dieses Lösungsmittel und damit das Leck in der Zelle nach.

Erstmals Test von weichen Pouch-Zellen

Bislang waren Vakuumprüfungen an den weichen Pouch-Zellen unmöglich, denn die Druckdifferenz zwischen dem Inneren der Zelle und dem Vakuum der Prüfkammer hätte die Zellen verformt und beschädigt. Mit der flexiblen Prüfkammer ist dieses Problem erstmals gelöst. Denn eine Folienmembran schmiegt sich während der Evakuierung eng an die Zelloberfläche und stabilisiert so die empfindlichen Zellen. Eine Verformung oder gar ein Platzen der Pouch-Zelle werden so verhindert, die schnelle und zuverlässige Vakuumprüfung wird möglich. Durch die flexible Membran reduziert sich zudem das Totvolumen der Prüfkammer, was wiederum die Evakuierung beschleunigt. Auch für Entwicklungsabteilungen, die mitunter Zellprototypen unterschiedlichster Form auf ihre Dichtheit testen müssen, kann die flexible Prüfkammer ein sehr hilfreiches Werkzeug sein.

Rückführbare Ergebnisse

Gleichgültig ob mit starrer oder flexibler Kammer: Die Prüfmethode kann menschliche Fehlerquellen minimieren und punktet mit einem einfachen Prüfablauf über ein leicht bedienbares Touchdisplay sowie einer möglichen Kalibrierung für verschiedene Lösungsmittel. Ein Nachweissystem vergleicht das Ergebnis jeder Prüfung mit einem zuvor definierten Trigger-Wert und zeigt Lecks sofort an. Auch Testergebnisse dem konkreten Prüfling zuzuweisen, ist denkbar einfach. Dazu wird die genormte Schnittstelle an einen Barcode-Scanner angeschlossen, mit dem sich jede Zelle individuell erfassen lässt. Das System verknüpft die exakten Testergebnisse dann mit

der jeweiligen Teil-ID und einem Zeitstempel. Zudem speichert es alle Prüfdaten für einen Export – auch dies garantiert rückführbare Ergebnisse.

Batch-Testing und kurze Prüfzyklen

Das Prüfgerät eignet sich für manuelle Arbeitsplätze in der Entwicklung ebenso wie für die gleichzeitige Prüfung mehrerer Zellen in automatisierten Fertigungslinien. Für einen industriellen Einsatz kann die Prüfkammer individuell angepasst werden. Die Dauer eines Prüfzyklus hängt letztlich von der Größe der Prüfkammer ab und davon, ob ein Anwender diverse Schutzmechanismen wie etwa eine Spülphase zwischen zwei Zyklen nutzen möchte. Typischerweise bewegt sich die Taktzeit der Prüfung bei den kleineren Kammern im Bereich von 30 bis 60 Sekunden. Zehn bis 30 Sekunden davon sind Abpumpzeit, und zehn Sekunden benötigt der eigentliche Messvorgang. Für Prüfungen in großen Kammern empfiehlt es sich, zusätzliche externe Pumpen für die Grobevakuierung einzusetzen, um die Zykluszeiten zu reduzieren. Gerade bei der industriellen Zellfertigung ist es sinnvoll, eine größere, individuell ausgelegte Kammer automatisiert zum Beispiel per Roboterarm zu beschicken und mehrere Dutzend Zellen in einem Batch zu testen (Bild 4).

Qualitätsgesicherte Zellfertigung

Dank ihrer Massenspektrometer- und Vakuumtechnologie kann die neue Prüfmethode innerhalb der Dichtheitsprüfung befüllter Lithium-Ionen-Zellen tausendfach kleinere Lecks detektieren als herkömmliche Druckverfahren. Gleichzeitig liefert die neue Methode hochzuverlässige Ergebnisse, anders als das Helium-Bombing. Der direkte Nachweis austretenden Elektrolyt-Lösungsmittels eröffnet der Qualitätssicherung bei der Zellfertigung ganz neue Möglichkeiten – unabdingbar für eine lange Lebensdauer der Traktionsbatterie. UH

- Im Vakuum zur Lecksuche

- Wie Sie die Leckrate für alle Zelltypen bestimmen