Thermische Effekte minimieren

Das volle Potenzial der 3D-IC-Technologie ausschöpfen

Integrierte 3D-Schaltungen (3D-ICs) steigern die Leistung und verringern den Platzbedarf, insbesondere in ADAS-Systemen im Fahrzeug. Effizientes Wärmemanagement ist hierbei von entscheidender Bedeutung und erfordert eine frühzeitige thermische Analyse.

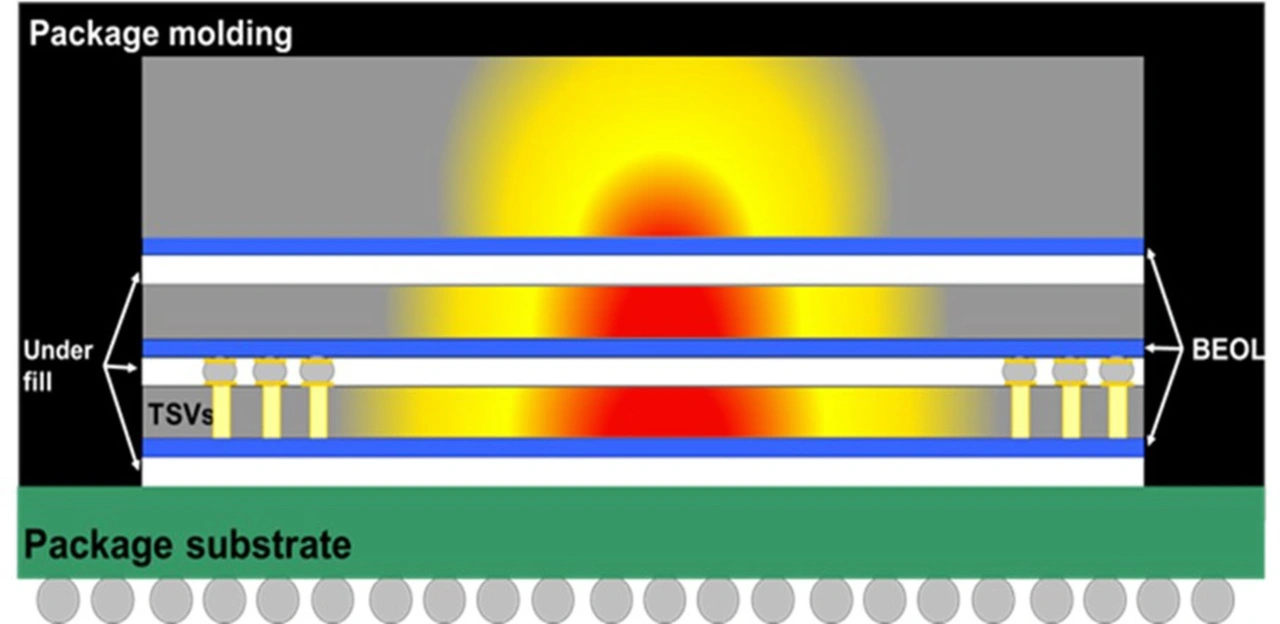

Ein 3D-Aufbau von Schaltungen bietet zahlreiche Vorteile, darunter eine höhere Leistung, einen geringeren Energiebedarf sowie eine effizientere Raumnutzung. Diese fortschrittliche Technologie bringt jedoch auch erhebliche Herausforderungen bei der Wärmeableitung mit sich, was sich auf das elektrische Verhalten, die Zuverlässigkeit, die Leistung und die Lebensdauer der Chips auswirken kann (Bild 1).

Bei Automobilanwendungen, bei denen Sicherheit und Zuverlässigkeit an erster Stelle stehen, ist die Bewältigung dieser thermischen Effekte von größter Bedeutung.

Thermische Effekte in 3D-Automobil-ICs können das elektrische Verhalten der Schaltungen beeinflussen und zu Timing-Fehlern, erhöhten Leckströmen und einem möglichen Ausfall des Bauteils führen. Um die Zuverlässigkeit und Leistung von ICs in Automobilen zu gewährleisten, ist daher eine genaue und umfassende thermische Analyse während des gesamten Designprozesses unerlässlich.

Die Bedeutung der frühzeitigen thermischen Analyse

Traditionell wurde die thermische Analyse auf Gehäuse- und Systemebene durchgeführt, oft unabhängig vom IC-Design. Mit dem Aufkommen der 3D-ICs ist dieser Ansatz jedoch nicht mehr ausreichend.

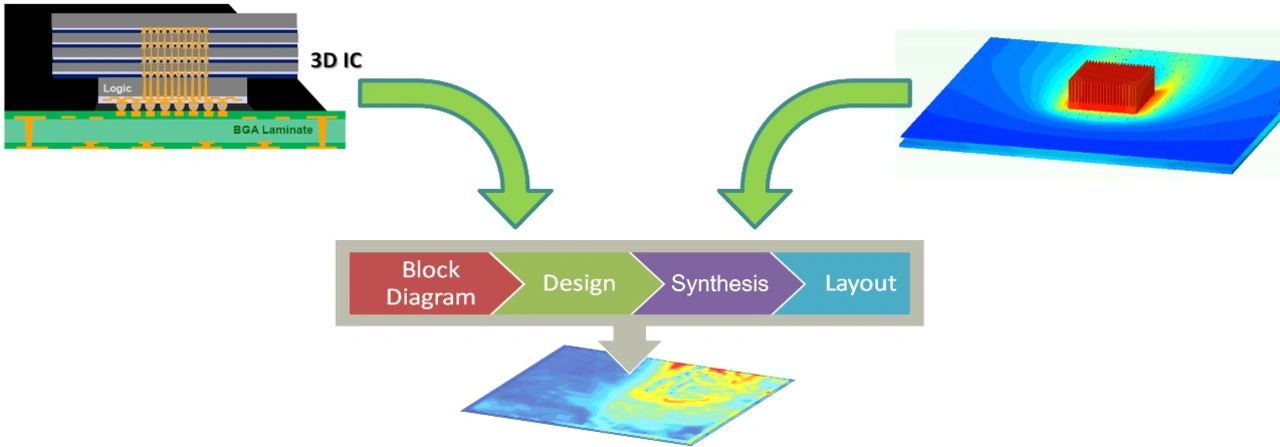

Um die thermischen Herausforderungen von 3D-ICs für Automobilanwendungen zu bewältigen, ist es entscheidend, die thermische Analyse auf Die-Ebene frühzeitig in den Designprozess einzubeziehen und während des gesamten Designablaufs fortzusetzen (Bild 2). Die thermische Analyse in einer frühen Phase kann helfen, potenzielle Hotspots und thermische Engpässe zu identifizieren, bevor sie zu kritischen Problemen werden, damit Entwickler fundierte Entscheidungen über die Platzierung der Chiplets, Stromverteilung und Kühlstrategien treffen können. Diese frühzeitigen Entscheidungen reduzieren das Risiko thermisch bedingter Ausfälle und verbessern die Zuverlässigkeit von 3D-ICs in der Automobilindustrie.

Gehäusedesign, Floorplannig und thermische Machbarkeitsanalyse im Frühstadium

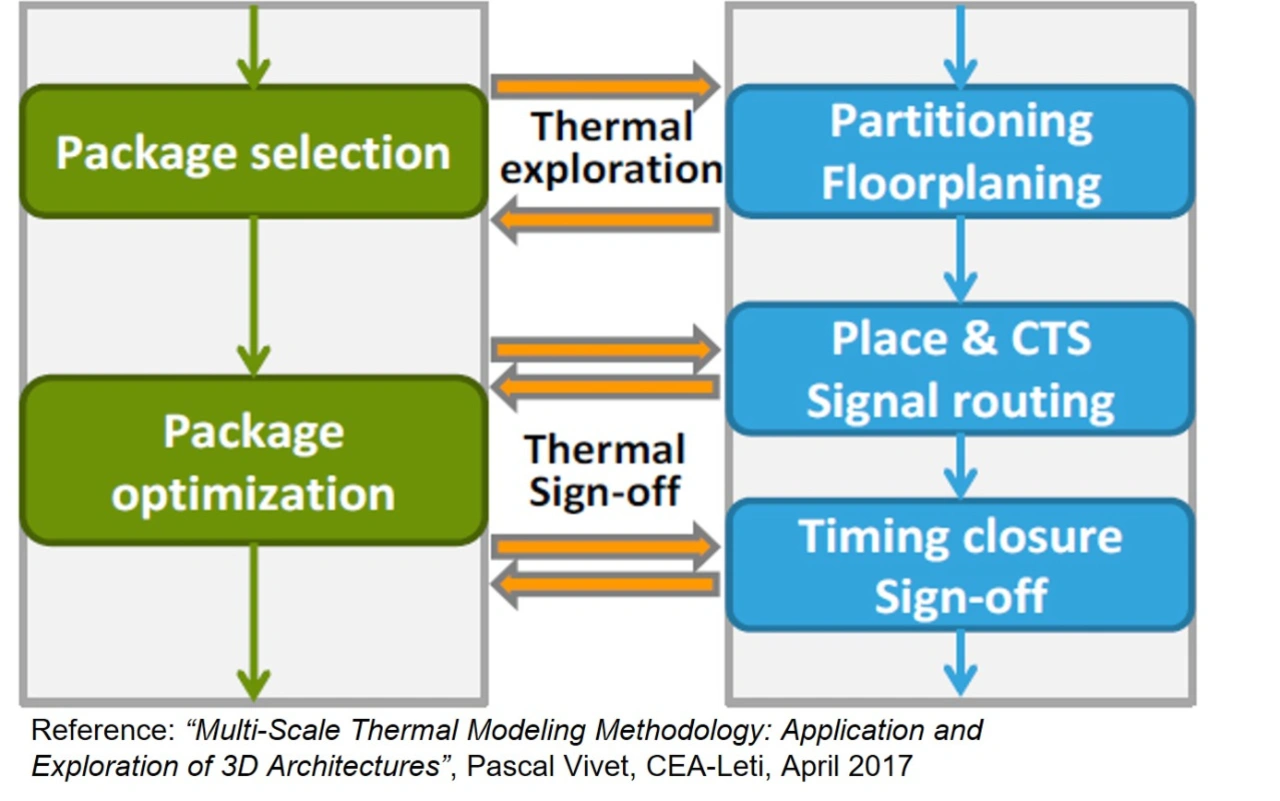

Während der frühen Phase des Gehäusedesigns und Floorplannings können Entwickler anhand von umfangreichen Leistungsschätzungen und vereinfachten Modellen thermische Machbarkeitsstudien durchführen (Bild 3). Diese frühen Analysen helfen dabei, Konfigurationen zu identifizieren, die wahrscheinlich thermische Probleme verursachen. Außerdem ermöglichen sie es den Entwicklern, problematische Designs auszuschließen, bevor sie viel Zeit und Ressourcen in die detaillierte Implementierung investieren.

So kann die thermische Analyse beispielsweise überlappende Wärmequellen in gestapelten Dies oder unzureichende Kühlpfade aufdecken. Durch das frühzeitige Erkennen dieser Probleme sind Entwickler in der Lage, alternative Platzierungen zu bewerten und die Stromverteilung anzupassen, um thermische Risiken zu mindern. Mit diesem proaktiven Ansatz verringert sich die Wahrscheinlichkeit, dass kritische thermische Probleme erst spät im Designprozess auftreten, was den gesamten Designzyklus verkürzt.

Iterative thermische Analyse während der Designoptimierung

Je weiter der Designprozess fortschreitet und je mehr detaillierte Informationen zur Verfügung stehen, desto mehr sollte die thermische Analyse iterativ durchgeführt werden, um das thermische Modell zu verfeinern und zu überprüfen, ob sich der Entwurf weiterhin innerhalb der akzeptablen thermischen Grenzwerte bewegt. In jeder Phase der Designoptimierung können zusätzliche Details wie Leistungsdiagramme, Layoutgeometrien und deren Materialeigenschaften in das thermische Modell aufgenommen werden, um die Genauigkeit zu verbessern.

Dieser iterative Ansatz ermöglicht es Entwicklern, thermische Probleme kontinuierlich zu überwachen und zu beheben. So wird sichergestellt, dass sich das Design in eine thermisch optimierte Richtung entwickelt. Durch die Integration der thermischen Analyse in andere Aufgaben der Designverifizierung, wie zum Beispiel die Timing- und Leistungsanalyse, können Entwickler eine ganzheitliche Sicht auf Leistung und Zuverlässigkeit des Designs erhalten.

Ein robustes Tool für die thermische Analyse sollte verschiedene Phasen des Designprozesses unterstützen und vom ersten Konzept bis zur endgültigen Freigabe einen Mehrwert bieten:

- Frühe Designplanung: In der Konzeptionsphase können Entwickler anhand umfassender Leistungsschätzungen die thermischen Auswirkungen verschiedener Designoptionen untersuchen. Dazu gehören Entscheidungen hinsichtlich der 3D Partitionierung, der Die-Bestückung, des Block- und TSV-Floorplannings, des Designs der Schnittstellen sowie der Gehäuseauswahl. Indem potenzielle thermische Probleme frühzeitig erkannt werden, können Entwickler fundierte Entscheidungen treffen, die spätere kostspielige Redesigns vermeiden.

- Detaillierte Konzeption und Implementierung: Sobald ein Design detaillierter ausgearbeitet ist, sollte eine thermische Analyse durchgeführt werden, um zu überprüfen, ob der Entwurf innerhalb der thermischen Grenzen bleibt. Dazu gehört die Analyse der Gehäuse- und Die-Layout-Darstellungen, um deren Auswirkungen auf thermisch empfindliche elektrische Schaltungen zu berücksichtigen. Fein abgestufte Leistungsdiagramme sind in dieser Phase entscheidend, um Hotspot-Effekte genau zu erfassen.

- Designfreigabe: Vor der Fertigstellung des Designs muss unbedingt eine umfassende thermische Überprüfung durchgeführt werden. Dadurch wird sichergestellt, dass das Design alle thermischen Beschränkungen und Zuverlässigkeitsanforderungen erfüllt. Eine automatisierte Überprüfung der Beschränkungen und detaillierte Berichterstattung können diesen Prozess beschleunigen und Entwicklern klare Einblicke in alle verbleibenden thermischen Probleme geben.

- Verbindung zur Gehäuse-System-Analyse: Modelle aus der thermischen Analyse auf IC-Ebene können zur thermischen Analyse des Gehäuses und des Systems verwendet werden. Die Integration ermöglicht Entwicklern die Optimierung des gesamten Entwicklungsprozesses eines 3D-Elektronikprodukts.

Tools und Techniken für eine genaue thermische Analyse

Um die thermischen Herausforderungen in Automobil-ICs effektiv zu bewältigen, benötigen Entwickler fortschrittliche Tools und Techniken, die eine genaue, schnelle thermische Analyse während des gesamten Designprozesses erlauben. Moderne Tools für die thermische Analyse sind mit Funktionen ausgestattet, die die Komplexität von 3D-IC-Designs bewältigen können, von frühen Machbarkeitsstudien bis zur endgültigen Freigabe.

Hochpräzise thermische Modelle

Für eine genaue thermische Analyse sind hochpräzise thermische Modelle erforderlich, die die komplexen Details der 3D-IC-Anordnung erfassen. Diese Modelle sollten uneinheitliche Materialeigenschaften, differenzierte Stromverteilungen und die thermischen Auswirkungen von Kupferdurchkontaktierungen und anderen 3D-Merkmalen berücksichtigen. Fortschrittliche Tools helfen, detaillierte thermische Modelle auf der Grundlage der tatsächlichen Designgeometrien zu erstellen, die eine realistische Darstellung des Wärmeflusses und der Temperaturverteilung liefern.

Tools wie Calibre 3DThermal integrieren beispielsweise einen optimierten kundenspezifischen 3D-Solver von Simcenter Flotherm. Damit lassen sich präzise thermische Analysen bis in den Nanometerbereich durchführen. Durch die Nutzung detaillierter Schichtinformationen und genauer Randbedingungen können diese Tools zuverlässige thermische Modelle erstellen, die das tatsächliche thermische Verhalten des Designs widerspiegeln.

Automatisierung und Ergebnisanzeige

Die Automatisierung ist ein wichtiges Merkmal moderner Tools für die thermische Analyse. Entwickler können damit komplexe Analysen durchführen, ohne über tiefgreifende Kenntnisse in der Wärmetechnik verfügen zu müssen. Ein effektives Tool für die thermische Analyse muss über eine fortschrittliche Automatisierungsfunktion verfügen, um die Verwendung durch Nicht-Experten zu erleichtern. Zu den wichtigsten Funktionen gehören:

- Optimierte Rasterung: Automatische Anwendung feinerer Raster in kritischen Bereichen des Modells, um bei Bedarf eine hohe Auflösung zu gewährleisten. Gröbere Raster können dagegen an anderen Stellen für mehr Effizienz verwendet werden.

- Automatisierung von Zeitschritten: Bei der Transientenanalyse ist es möglich, bei Leistungsübergängen automatisch kleinere Zeitschritte zu generieren, um wichtige Auswirkungen genau zu erfassen.

- Äquivalente thermische Eigenschaften: Automatische Reduzierung der Modellkomplexität unter Beibehaltung der Genauigkeit durch Anwendung unterschiedlicher Bin-Größen für kritische (Hotspots) und unkritische Bereiche bei der Erzeugung äquivalenter thermischer Eigenschaften.

- Komprimierung der Leistungsdiagramme: Verwendung adaptiver Bin-Größen zur Komprimierung sehr großer Leistungsdiagramme zur Verbesserung der Tool-Leistung.

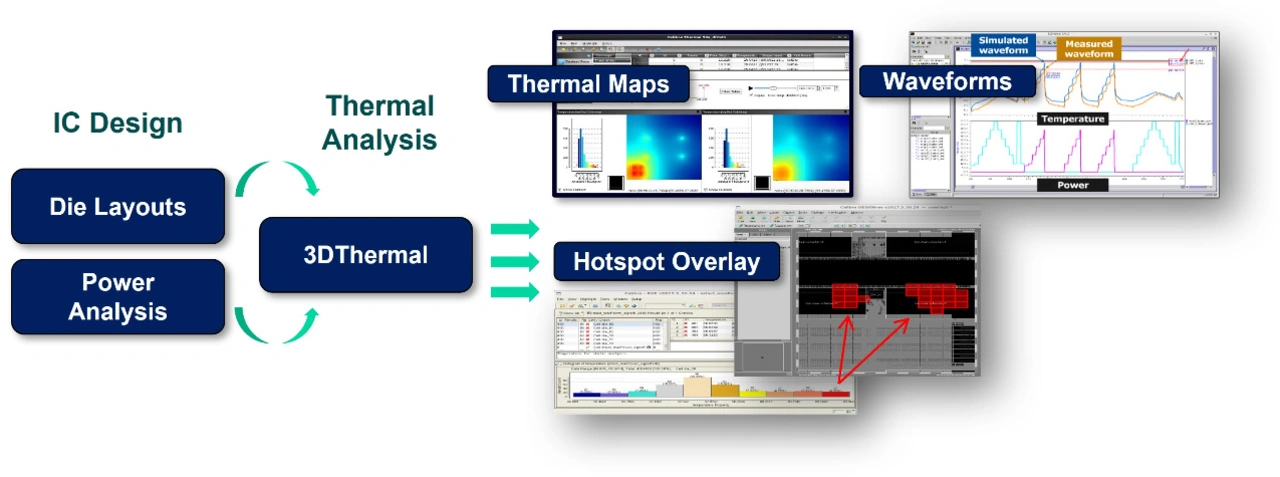

- Automatisierte Berichterstellung: Erstellung von zusammenfassenden Berichten, die wichtige Ergebnisse für eine einfache Überprüfung und Entscheidungsfindung hervorheben (Bild 4).

Automatisierte Tools zur thermischen Analyse lassen sich auch nahtlos in andere Tools zur Designverifizierung und -implementierung integrieren. Sie bieten eine einheitliche Umgebung für das Management thermischer, elektrischer und mechanischer Beschränkungen. Diese Integration stellt sicher, dass thermische Aspekte im gesamten Designablauf konsistent berücksichtigt werden, von der anfänglichen Machbarkeitsanalyse bis zum endgültigen Tape-out und sogar der Verbindung mit Analysetools auf Gehäuseebene.

Praxisbeispiele: Die Vorteile integrierter Lösungen

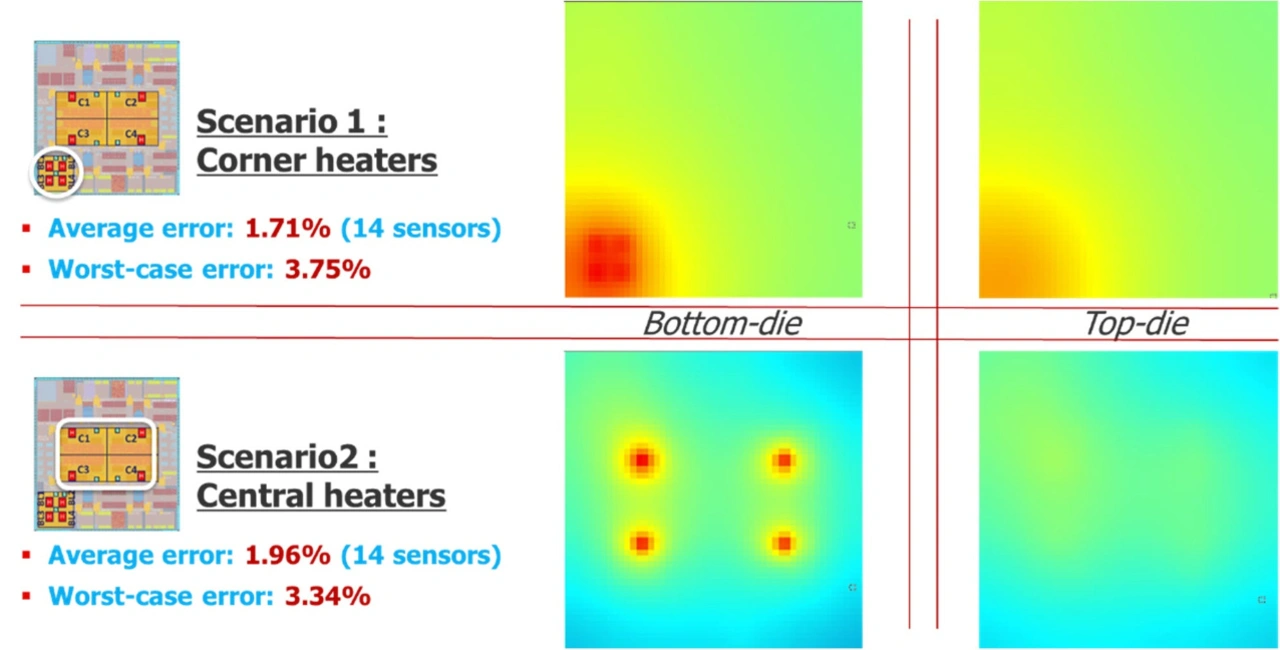

Die praktischen Vorteile integrierter Lösungen für die thermische Analyse zeigen sich in realen Anwendungen. CEA, eine führende Forschungseinrichtung, nutzte beispielsweise ein fortschrittliches Tool zur thermischen Analyse von Siemens EDA, um die thermische Leistung ihres 3DNoC-Demonstrators zu untersuchen. Das von ihnen entwickelte hochpräzise Thermomodell zeigte eine Worst-Case-Differenz von nur 3,75 % und eine durchschnittliche Differenz von 2 % zwischen Simulations- und Messdaten, was die Genauigkeit und Zuverlässigkeit des Werkzeugs belegte (Bild 5).

Die Zukunft des Wärmemanagements von 3D-Automobil-ICs

Da die Automobilindustrie zunehmend auf fortschrittliche Technologien baut, kann die Bedeutung einer genauen thermischen Analyse während des gesamten Designprozesses von 3D-ICs nicht hoch genug eingeschätzt werden. Durch die frühzeitige Einbeziehung der thermischen Analyse im Designprozess und die iterative Verfeinerung thermischer Modelle können Entwickler thermische Risiken mindern, die Designzeit verkürzen und die Zuverlässigkeit der Chips verbessern.

Um diese Ziele zu erreichen, sind fortschrittliche Tools für die thermische Analyse unerlässlich, die sich nahtlos in die allgemeine Designumgebung integrieren lassen. Mit diesen Tools sind Entwickler in der Lage, hochpräzise thermische Analysen durchzuführen, komplexe Aufgaben zu automatisieren und sicherzustellen, dass thermische Aspekte vom Gehäusedesign über die Implementierung bis zur Freigabe konsistent berücksichtigt werden.

Durch die Anwendung dieser Verfahren können Entwickler das volle Potenzial der 3D-IC-Technologie ausschöpfen und innovative, leistungsstarke Bauteile liefern, die den Anforderungen der immer komplexeren Automobilanwendungen von heute gerecht werden.

Die Autorin

Lee Wang

ist Principal-Product-Managerin bei Siemens Digital Industries Software. Sie ist seit über 20 Jahren in der Electronic-Design-Automation-Industrie tätig und arbeitet mit Kunden an den Anwendungs- und Produktanforderungen der physikalischen Verifikation für IC-Design. Davor war sie in der Halbleiterindustrie tätig, wo sie als IC-Designerin begann und später ein Team leitete, das Design-Support-Services einschließlich System- und CAD-Management, Schulungsentwicklung und Büroinfrastruktur-Support für das Mikroelektronik-Designzentrum eines großen multinationalen Unternehmens bereitstellte. Zuletzt arbeitete Lee mit Kunden an der Entwicklung einer thermischen Analyselösung für ein 2,5D/3D-IC-Design. Dieses wurde 2024 erfolgreich eingeführt und gewann den AspenCore World Electronics Achievement Award 2024 in der Kategorie EDA/IP/Software. Lee Wang hat einen Bachelor in Electrical and Electronics Engineering an der National University of Singapore und einen Master in Management of Technology an der Nanyang Business School | NTU Singapore absolviert.