Höhere Integration in der Steuerungstechnik

Blaupause für SPS 4.0

Fortsetzung des Artikels von Teil 1

Steigerung der I/O-Dichte in Mikro-SPS

I/Os sind die unerlässlichen Verbindungen zwischen den SPS und den unzähligen Sensoren und Aktoren, die in der Industrie 4.0 benötigt werden. Je mehr Sensoren die Hersteller in ihren Fabriken verteilen, umso mehr sind die Entwickler gefordert, die Kanaldichte zu steigern, während der verfügbare Platz in der SPS gleichzeitig schrumpft. Eine hervorragende Gelegenheit, Platz zu sparen, bietet die I/O-Isolation. Der traditionelle Weg bestand darin, einen Optokoppler pro Kanal vorzusehen und jeden Optokoppler-Ausgang mit einem digitalen Eingang des Mikrocontrollers zu verbinden. Allerdings bringt dieses Konzept viel Aufwand mit sich, was die Zahl der Bauelemente, die Leiterplattenfläche und die benötigten I/O-Pins betrifft.

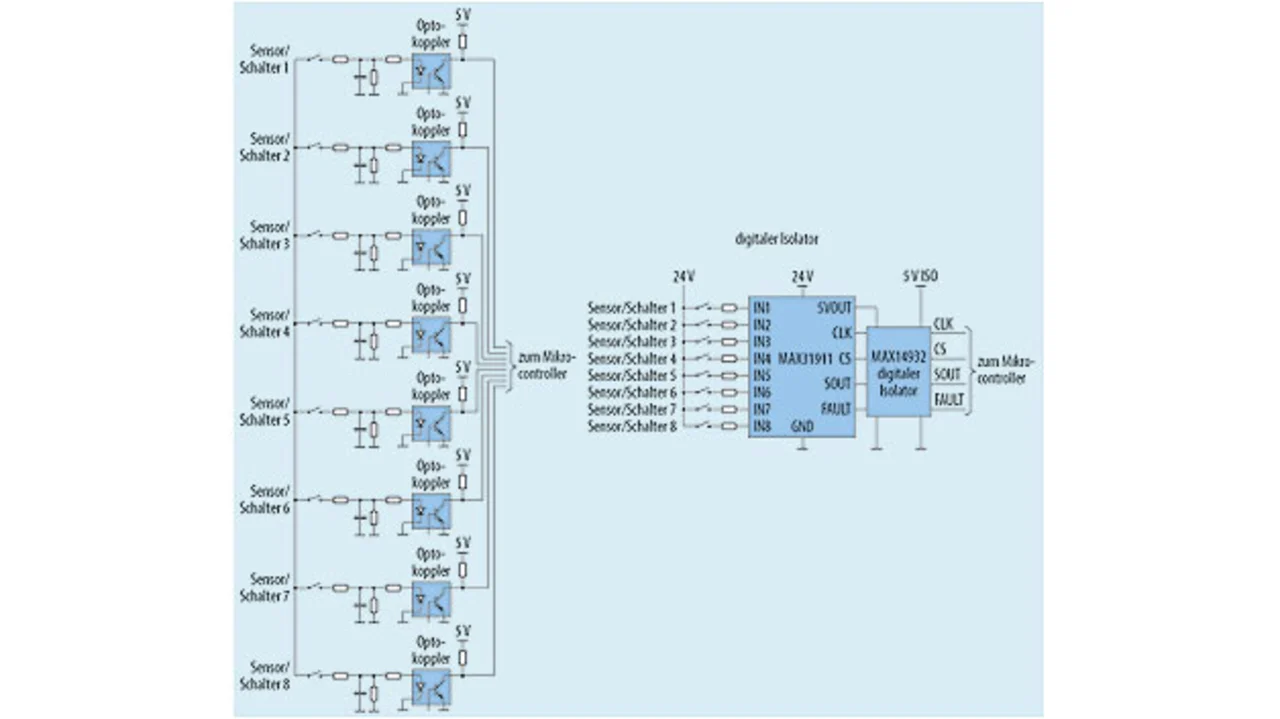

Heute gibt es Mehrkanal-Serializer wie den MAX31911. Sie können die 24-V-Digitalausgänge der Sensoren und Schalter umsetzen, aufbereiten und serialisieren und in die 5-V-CMOS-Signale verwandeln, die von den Mikrocontrollern in der SPS benötigt werden. Mit diesem Verfahren lässt sich die Zahl der erforderlichen isolierten Kanäle auf nur noch drei verringern. Der MAX31911 ist ein achtkanaliges Industrie-Interface (Bild 4) mit Unterstützung für das SPS-Daisychaining, sodass zahlreiche Eingänge von mehreren Serializern auf nur drei isolierte Kanäle gelegt werden können. Dadurch veringern sich Leistungsaufnahme, Bauteileaufwand und die insgesamt benötigte Leiterplattenfläche dramatisch.

Weniger Wärmeentwicklung in der Stromversorgung

Höhere I/O-Dichten und schrumpfende Abmessungen bringen noch eine weitere grundlegende Herausforderung mit sich, die sich aus der unvermeidlichen Wärmeentwicklung ergibt. Das System muss nämlich so energieeffizient wie nie zuvor sein, damit die SPS nicht überhitzt – insbesondere in Anwendungsfällen, in denen keine Lüfter und Lüftungsschlitze zulässig sind. Eine häufig übersehene Wärmequelle in SPSen sind die I2R-Verluste entlang der DC-Versorgungsleitungen. Häufig werden die SPS-Backplanes mit 24 V gespeist, während die einzelnen Leiterplatten mit 12 V arbeiten. Besser wäre stattdessen eine durchgehende Versorgung mit 48 V, da dies die Ströme um den Faktor 4 reduziert, während die Verluste auf den Leiterbahnen sogar um den Faktor 16 zurückgehen.

Durch den Einsatz von Hochvolt-Point-of-Load-Gleichspannungswandlern wie dem MAX17503 wird eine zwischengeschaltete DC-DC-Wandlung entbehrlich. Die Wandler können direkt an Eingangsspannungen bis 60 V betrieben werden und ermöglichen die einstufige Umwandlung für Digital-, Analog- und Mixed-Signal-Verbraucher mit niedriger Versorgungsspannung. Damit wird wertvolle Leiterplattenfläche frei, während man gleichzeitig die Kosten und Energieverluste einer zusätzlichen Wandlerstufe vermeidet. Nicht zuletzt senkt diese Lösung die Kupferverluste, ermöglicht die Verwendung von Steckverbindern mit geringerer Stromtragfähigkeit und steigert die Zuverlässigkeit. Der Einsatz von Schaltreglern mit Synchrongleichrichter reduziert außerdem die Wärmeentwicklung, nämlich um typischerweise 50 %.

Weniger Komplexität bei Stromversorgungs-Subsystemen

Moderne Signalaufbereitungs-, Verarbeitungs- und Kommunikationsschaltungen erfordern viele verschiedene Versorgungsspannungen, die sich häufig nur um wenige Volt oder sogar nur Bruchteile eines Volts unterscheiden. Die ohnehin schon komplexe elektrische Umgebung wird hierdurch nicht einfacher. Immer ausgefeiltere Energiesparkonzepte auf der Basis unterschiedlicher Methoden zur Steuerung der Stromversorgung sorgen zusätzlich dafür, dass die Stromversorgungs-Subsysteme immer teurer und komplizierter werden.

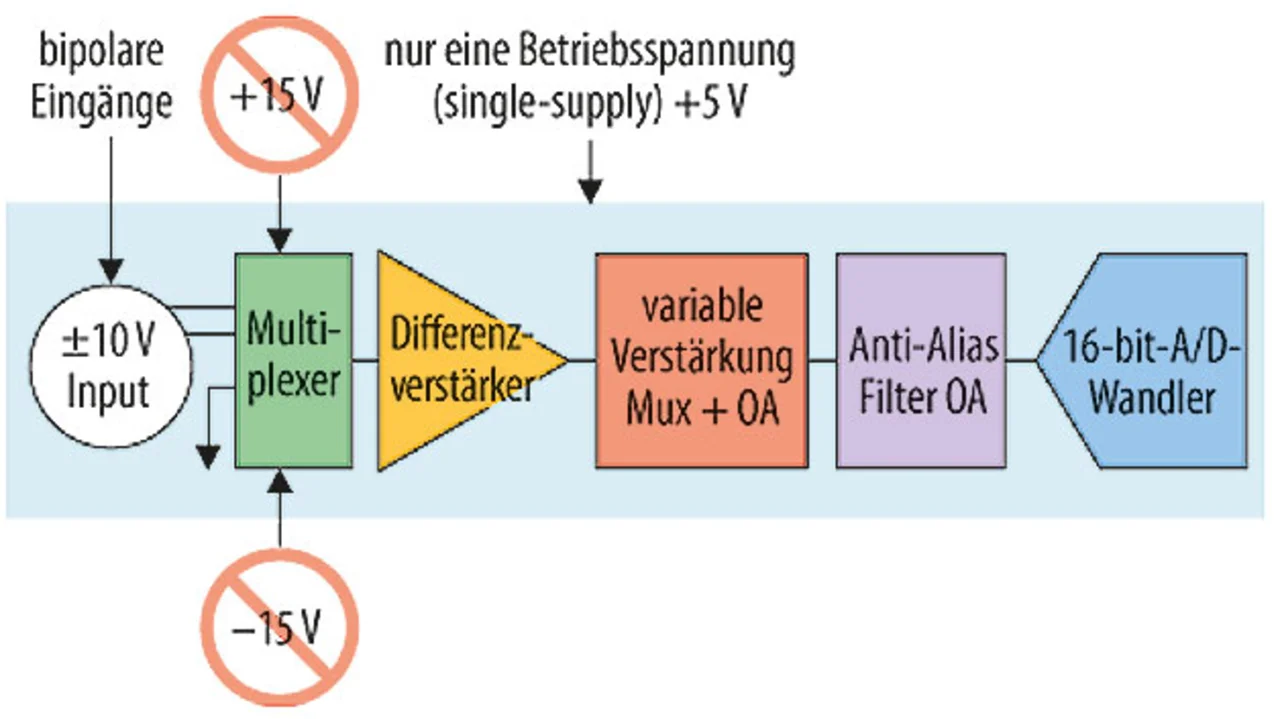

Vereinfachen lässt sich die Signalkette mit den Produkten der Produktreihe „Beyond the Rails“ von Maxim. Diese ermöglichen ein Design, mit dem sich bipolare Eingangssignale bis zu ±10 V multiplexen, verstärken, filtern und digitalisieren lassen – alles mit nur 5 V Versorgungsspannung (Bild 5). Eine zusätzliche ±15-V-Stromversorgung wird damit überflüssig, sodass sich der Aufwand an Bauelementen, die Systemkosten, die Verlustleistung und der Platzbedarf entsprechend verringern.

Integrierter Schutz vor neuen Sicherheitsrisiken

Als die Fabriknetzwerke noch nicht nach außen geöffnet waren, beschränkten sich die IT-Sicherheitsrisiken in der Regel auf internen Datendiebstahl. Diese guten, alten Zeiten sind jedoch vorbei. Die heutigen, per Internet vernetzten SPSen gilt es gegen eine Vielzahl von Bedrohungen wie Hacker, Malware und Viren zu schützen. Die System-Software fungiert als erste Abwehrlinie, die aber in vielen Fällen nicht ausreicht. Stattdessen sind Hardware-basierte Schutzeinrichtungen gegen folgende Bedrohungen erforderlich:

Geklonte oder gefälschte Bauteile. Gefälschte Feldsensoren und I/O-Module stellen eine echte Bedrohung für das Endprodukt dar. Größer noch ist aber die Gefahr, dass mit solchen Komponenten ein Angriff auf die industrielle Umgebung ausgeführt werden könnte. Nur mit der Verwendung eines sicheren Authentifizierungs-IC lässt sich garantieren, dass man zum Beispiel den Temperaturwerten, die von einem Kessel oder anderen kritischen Komponenten gesendet werden, auch vertrauen kann. Einschleusen von Malware. Stuxnet war so etwas wie ein Weckruf für die Industrie. Die Systembetreiber müssen sicherstellen, dass alle Anlagen, auf denen ein SCADA- oder DCS-System aufbaut, unter echter Software laufen. Sicheres Booten und ein sicheres Update Management sind die besten Möglichkeiten, ein Gerät vor dem Einschleusen von Malware zu schützen. Mit Hilfe eines sicheren Koprozessors lässt sich ein Verschlüsselungskonzept implementieren, das diesen Aspekten mit minimalem Design-in-Aufwand Rechnung trägt. Lauschangriffe. Da das Problem der Industriespionage zunehmend in den Blickpunkt rückt, müssen die Produktionsunternehmen dafür sorgen, dass keine unbefugten Benutzer Handelsgeheimnisse aus Industrienetzwerken entwenden können. Verschlüsselungs- und Authentifizierungs-ICs können Schutz gegen solche Lauschangriffe bieten und darüber hinaus durch die Detektierung von Manipulationsversuchen dafür sorgen, dass Brute-Force-Attacken auf Hardware-Komponenten vereitelt werden.

Hardware-Sicherheits-Implementierungen werden bereits in vielen Bereichen eingesetzt, z.B. bei Geldautomaten, PoS-Systemen und Verbrauchsmitteln wie zum Beispiel Druckerkartuschen. Das Instrumentarium reicht dabei von einfachen Authentifizierungs-Engines bis hin zu komplexen sicheren Mikrocontrollern, mit denen sich fortschrittliche, auf Standards basierende Verschlüsselungs-Algorithmen implementieren lassen.

Den Vorteil der Integration für die SPS nutzen

Mit Industrie 4.0 verändern sich die Voraussetzungen für den Erfolg auf dem SPS-Markt entscheidend. Kleinere Abmessungen, höhere I/O-Dichte und fortschrittliche Fähigkeiten – der Erfolg setzt heute neue Strategien voraus, um die konträren Forderungen nach mehr Funktionalität auf weniger Platz in Einklang zu bringen.

Moore’s Law vermag dieses Problem nicht zu lösen. Wegen des großen Gehalts analoger Funktionen in diesen Systemen können es sich SPS-Ingenieure nicht mehr leisten, das vor ihnen liegende Integrationsproblem zu ignorieren. Schließlich hängt der Erfolg davon ab, wie viel Funktionalität man in einem Kubikzentimeter unterbringen kann. Ingenieure, die systematisch immer mehr Integration erreichen können, befinden sich in der besten Ausgangsposition, wenn die Hersteller daran gehen, die an die Industrie 4.0 geknüpften Erwartungen umzusetzen. Maxim Integrated baut auf seinen Industrieprodukten wie dem MAX232 auf und entwickelt eine Reihe von Lösungen, die speziell auf die Integrations-Herausforderungen der Industrie 4.0 zielen. Zukunftsweisende analoge Funktionen können sich mit Hilfe von Maxim Integrated zum größten Wettbewerbsvorteil entwickeln.

Weitere Informationen

www.maximintegrated.com/Industrial-Integration

Der Autor

| Suhel Dhanani |

|---|

| ist als Senior Principal Member of Technical Staff für die Strategie im Control & Automation Segment bei Maxim Integrated verantwortlich. Vor seinem Wechsel zu Maxim leitete er das Marketing im Bereich Industrieautomation bei Altera. Dhanani sammelte bei verschiedenen Unternehmen aus dem Silicon Valley, darunter Xilinx, Altera und Tabula, mehr als 20 Jahre Berufserfahrung im Produkt- und Segment-Marketing. Dhanani besitzt MSEE- und MBA-Diplome von der Arizona State University und ein Graduate Certificate im Fach Management Science von der Stanford University. |

- Blaupause für SPS 4.0

- Steigerung der I/O-Dichte in Mikro-SPS