Lagerlogistik und Maschinenbau

Magnetische oder optische Längenmesssysteme im Vergleich

Fortsetzung des Artikels von Teil 1

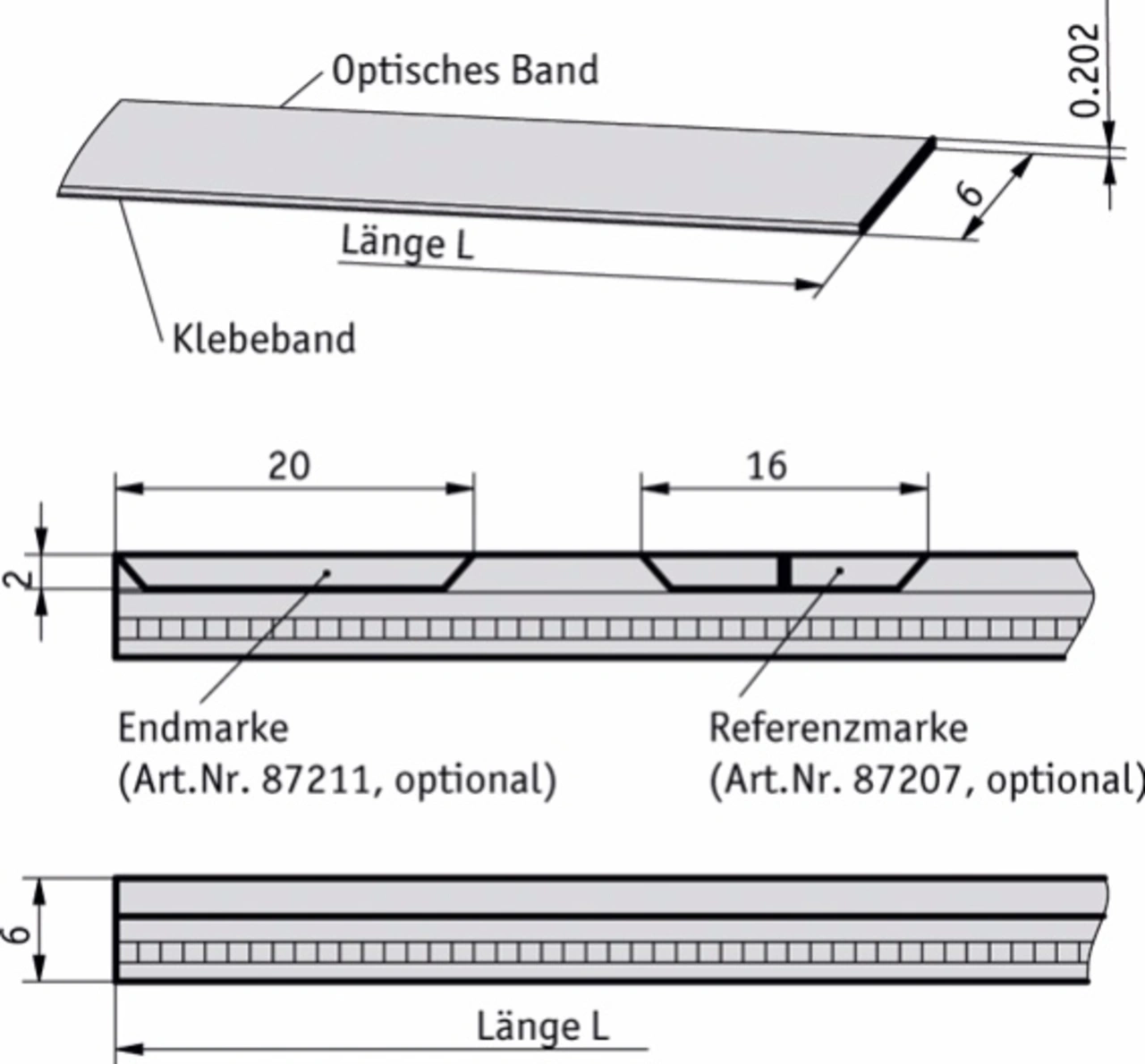

Optische Messsysteme

Mittels einer laserbasierten Technik werten die optischen Systeme der Produktlinie OptoLine von Siko die Informationen auf einem optischen Maßband aus (Bild 2). Die gezählten Messschritte gibt der Sensor als digitale Zählimpulse (A, B, R) an die Nachfolgeelektronik weiter. Das Messprinzip macht sich den Talbot-Effekt zunutze: Die Helligkeitsverteilung ist gitterförmig in definierten Abständen angeordnet. Hinter dem Sensorkopf ist ebenfalls eine Gitterstruktur aufgebracht, die nun von monochromen Wellen bestrahlt wird, sodass man hinter dem Gitter eine breitere Lichtverteilung erhält. Dadurch darf der Abstand zwischen Sensor und optischem Maßstab vergleichsweise groß sein. Der Sensorkopf kann bei dieser Technik sehr klein ausfallen. Applikationen, bei denen das Baumaß eine kritische Größe darstellt, sind für das Verfahren prädestiniert. Die Toleranz des optischen Sensors »LSC20« liegt im Bereich von ±5 µm – gegenüber einem magnetischen System doppelt so genau. Dazu kommt die höhere Auflösung von 0,05 µm anstatt der aktuell 0,2 µm im Bereich der magnetischen Systeme.

Ein weiterer Vorteil optischer Systeme liegt in der Unempfindlichkeit gegenüber magnetischen Störeinflüssen. Linearmotoren beispielsweise können elektromagnetische Felder abstrahlen, was einen Magnetsensor negativ beeinflussen bzw. ihn schädigen kann. Jedoch sind solche Motoren bei Siko eines der Hauptanwendungsgebiete für magnetische Sensoren – besonders, wenn die Motoren unter rauen Umgebungsbedingungen eingesetzt sind. Linearmotoren beeinflussen das Messsystem allerdings nur dann kritisch, wenn Sensorkopf und Magnetband zu nah am ihm angebracht sind. Hält der Anwender einen definierten Sicherheitsabstand zwischen Sensor und Motor ein oder schirmt diesen ab, lassen sich Störeinflüsse vermeiden. Der Vorteil der optischen Sensoren kommt folglich besonders dann zum Tragen, wenn die Platzverhältnisse eng oder die magnetischen Störeinflüsse sehr groß sind.

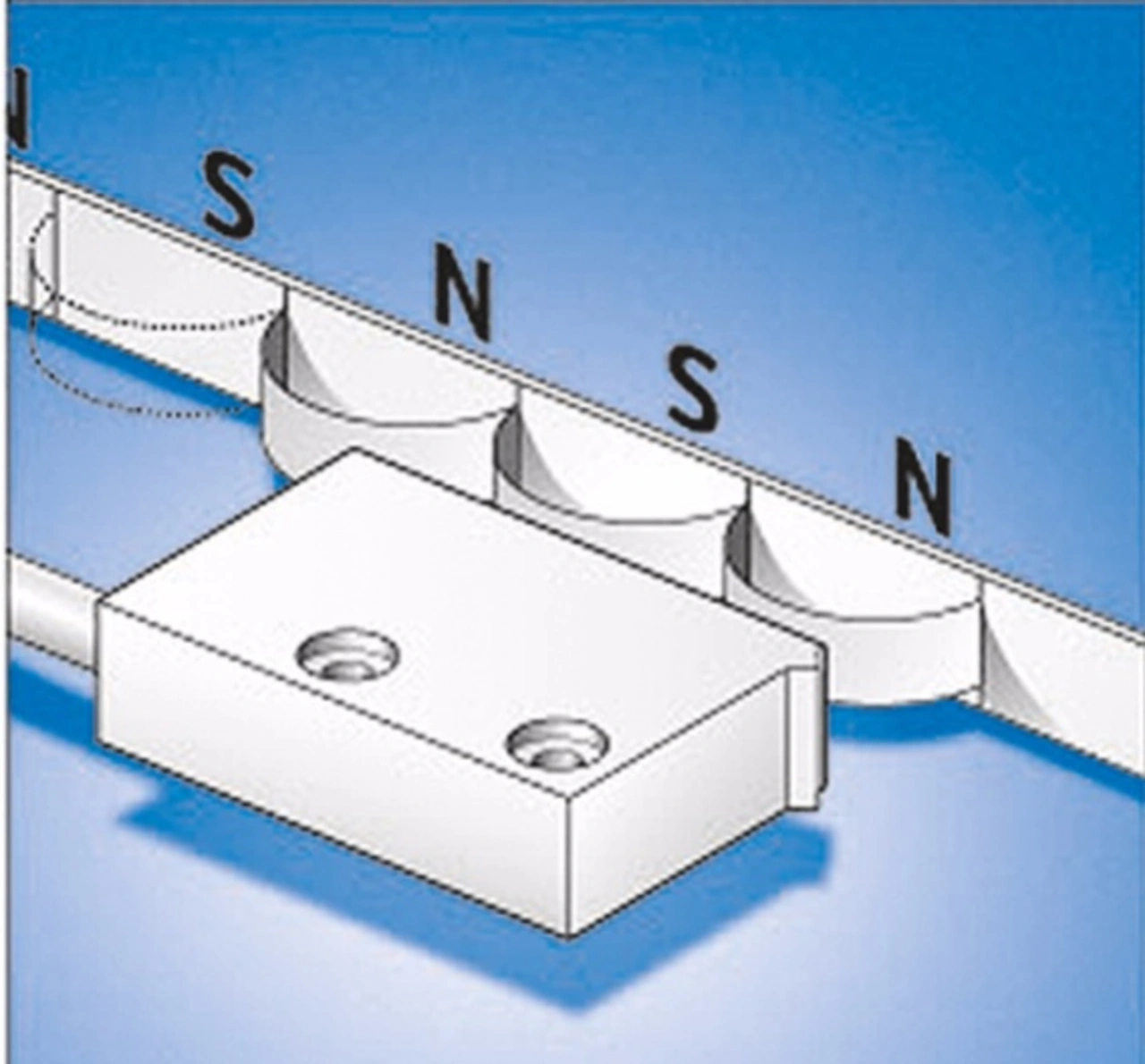

Magnetische Messsysteme

Bei den magnetischen Messsystemen verfährt der Sensor berührungslos über ein flexibles Magnetband. Das eigentliche Magnetband ist auf eine 0,3 mm starke Stahlträgerschicht aufgebracht (Bild 3). Die Magnetisierung erfolgt dabei mit definierten Polteilungen. Das Abtasten der Magnetpole erzeugt ein Signal, das eine Auswerteschaltung in digitale Rechtecksignale umwandelt, die eine nachfolgende Elektronik verarbeiten kann. Die Sensorik erkennt die Teilung des Bands und wandelt die Information hochauflösend in eine Weginformation um. Zum Auslesen der magnetischen Feldlinien ist kein direkter Kontakt erforderlich. Der Magnetsensor MSK5000 erlaubt beispielsweise einen Abstand zur Messfläche von bis zu 2 mm.

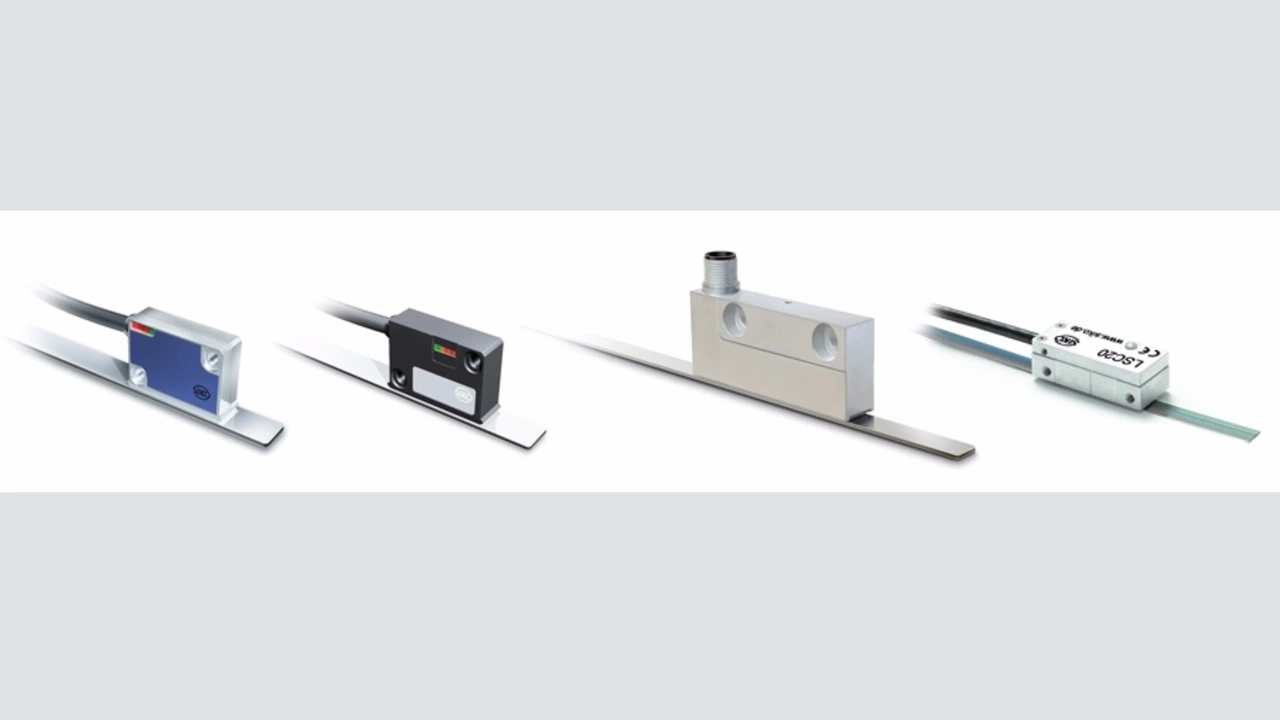

Der Anwender kann das Band als Rollenware auf Lager legen und selbst konfektionieren. Inkrementale Codierungen ergeben recht robuste und kostengünstige Allroundlösungen. Ist der Kunde jedoch bereit, in etwas kostenintensivere Systeme zu investieren, so kann er auch Systeme mit absoluter Messinformation einsetzen: Die Absolut-Codierungen der Magnetbänder steigern die Messsicherheit, da sie – ausgestattet mit den passenden Absolutsensoren wie etwa dem MSA111C – die Position auch im stromlosen Zustand erfassen können. Nach Stromunterbrechungen, etwa nach Ab- und Wiedereinschalten eines Systems, lässt sich auch bei zwischenzeitlich veränderter Sensorposition der tatsächliche Positionswert erfassen und umsetzen. Je nach Ausführung der Maschine kann dieser Tatsache erhebliche Sicherheitsrelevanz zukommen. Die im Beitrag genannten Sensortypen sind in Bild 4 zusammengefasst dargestellt.

Während die längsten optischen Systeme 30 m lang sind, werden die magnetischen Systeme bis 100 m angeboten. In der Regel kommt es bei solchen Anwendungen – etwa im Bereich der Lagerlogistik – nicht auf extreme Genauigkeit an. Viel wichtiger ist in der Lagerlogistik die mechanische Belastbarkeit und Unempfindlichkeit gegenüber Umgebungseinflüssen. Je länger die Gesamtlänge der zu messenden Einheit ist, desto stärker wirkt sich der Preisvorteil der magnetischen Lösung aus. Der Temperaturbereich liegt für magnetische Sensoren bei -10 °C bis +70 °C. Für Spezialanwendungen, beispielsweise bei der mobilen Automatisierung, sind jedoch schon Systeme von -40 °C bis +85 °C im Einsatz. Die Unempfindlichkeit gegenüber Schock und Vibration ist ebenfalls ein wichtiger Vorteil der magnetischen Systeme.

- Magnetische oder optische Längenmesssysteme im Vergleich

- Optische Messsysteme

- Besonderheiten bei rotativen Systemen