Sensorungenauigkeit in Antrieben

Falsche Messdaten eliminieren

Fortsetzung des Artikels von Teil 2

Magnetische Winkelsensorik: Alternative zu Resolvern

Für die genaue Bestimmung der Rotorlage, die für die feldorientierte Regelung des Antriebs notwendig ist, gibt es verschiedene Möglichkeiten. Gewöhnlich wird ein Resolver verwendet, der zwar hochpräzise, aber auch teuer ist. Wesentlich kostengünstiger sind Winkelsensoren, die auf einem magnetischen Messprinzip beruhen. Besonders geeignet hierfür sind Sensoren, die auf dem GMR-Effekt (giant magnetoresistance, Riesenmagnetowiderstand) basieren, da sie eine hohe Winkelgenauigkeit erreichen und zugleich mit dem Auswerteschaltkreis monolithisch integriert werden können. Dadurch lässt sich ein sehr geringer Bauraum realisieren.

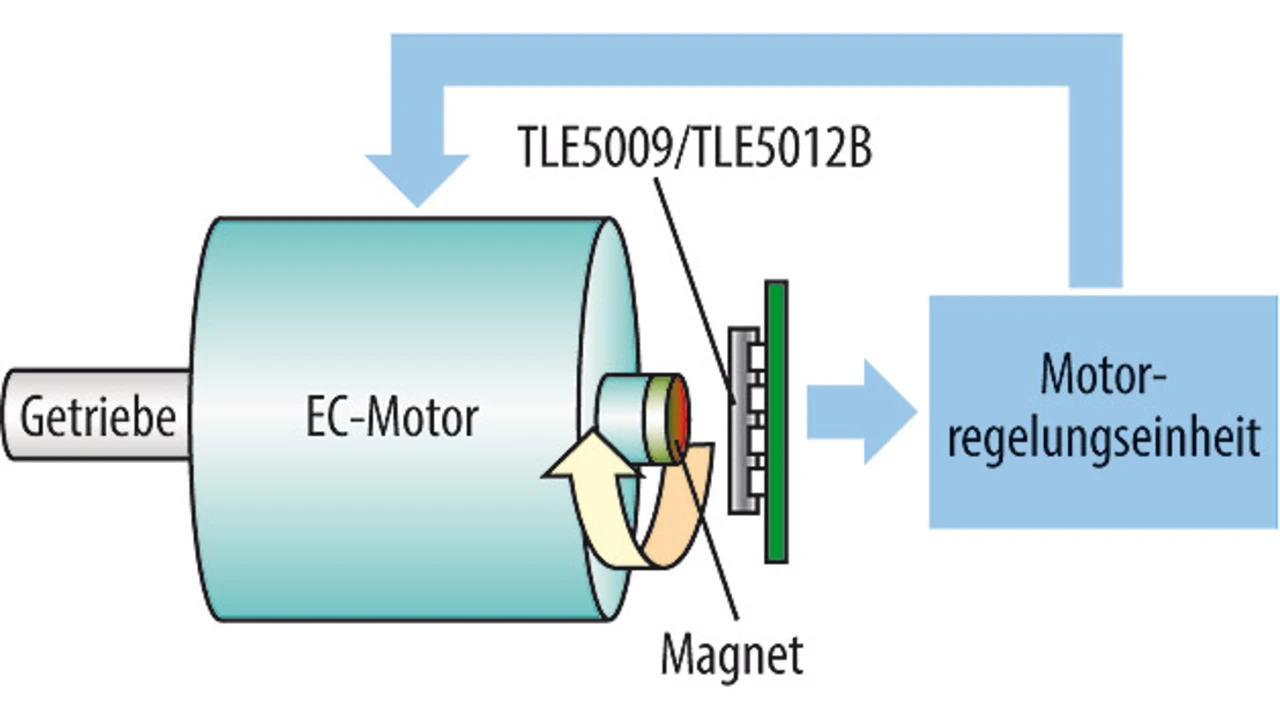

Bei Messung der Rotorlage mit dieser Art von Sensoren wird am Wellenende des Motors ein zweipoliger, diametral magnetisierter Magnet aufgebracht, dessen Orientierung berührungslos mit dem GMR-Sensor bestimmt wird (Bild 5). Dabei wird über den GMR-Effekt direkt die Richtung des Magnetfeldes gemessen und nicht über die Feldstärke berechnet, wie etwa bei Hall-Effekt-basierten Winkelsensoren. Daher spielt der Luftspalt zwischen Sensor und Magnet eine untergeordnete Rolle. Der Sensor im SMD-Package kann zusammen mit den anderen Komponenten der Motorsteuerung (Mikrocontroller, Brückentreiber, MOSFETs) direkt auf eine Leiterplatte montiert werden.

Für solche Anwendungen sind Sensoren ideal, die direkt Sinus- und Cosinus-Rohsignale ausgeben, mit denen dann die Rotorlage berechnet werden kann. Der TLE5009 von Infineon (Aufmacher rechts) bietet hierzu bereits vorverstärkte und temperaturkompensierte differentielle Sinus- und Cosinus-Ausgänge, die direkt mit dem Mikrocontroller weiterverarbeitet werden können. Durch den analogen Signalpfad im Sensor wir eine sehr kurze Signal-Latenz von unter 10 µs erreicht. Damit ist dieser Sensor auch für hohe Motordrehzahlen bis 30.000 min–1 geeignet.

Für Anwendungen, bei denen der Magnet-Sensor nicht direkt am Mikrocontroller verbaut ist oder bei denen die etwas aufwendige Winkelberechnung aus den Sinus- und Cosinus-Signalen vermieden werden soll, sind auch Sensoren erhältlich, die über verschiedene digitale Schnittstellen direkt den Absolutwinkel übertragen. Der TLE5012B (Aufmacher links) ist dabei flexibel konfigurierbar und kann über zwei parallele Schnittstellen den vom Sensor berechneten Winkel ausgeben. Dabei werden Offset- und Amplitudenfehler der internen Rohsignale zuerst kompensiert und Temperaturdriften korrigiert, so dass eine hohe Winkelgenauigkeit (<1°) erreicht wird. Der Winkel kann dann über SSC (Synchronous Serial Channel; SPI-kompatibel) und parallel dazu über eine weitere Schnittstelle ausgegeben werden, z.B. über die inkrementelle Schnittstelle mit A, B und Indexspur Z. Die Auflösung ist dabei von 9 bis 12 bit wählbar. Alternativ stehen auch eine PWM- und ein SPC-Schnittstelle (basierend auf SENT) zur Verfügung. Für blockkommutierte Motoren kann der Sensor direkt die Signale von drei Hall-Schaltern emulieren (Hall Switch Mode).

Über die SSC-Schnittstelle lassen sich Statusinformationen des Sensors auslesen. Durch die sensorinternen Diagnosefunktionen sind eine Reihe von Fehlern detektierbar. Dies ist gerade bei sicherheitsrelevanten Applikationen hilfreich, um z.B. für Automobil-Anwendungen die in ISO 26262 geforderte Diagnoseabdeckung für die entsprechende ASIL-Einstufung zu erreichen. Infineon unterstützt sicherheitsrelevante Applikationen mit entsprechenden FIT-Werten (failure in time) und zusätzlicher Dokumentation (Safety Manual).

Für Anwendungen mit funktionaler Sicherheit ist der Baustein auch in einer Dual-Die-Version verfügbar, bei der zwei Sensoren in einem Package verbaut sind (Aufmacher rechts). Da beide Sensoren übereinander im Package montiert sind – je einer auf jeder Seite des Lead Frame – müssen der Magnetkreis und insbesondere die Größe des Magneten nicht angepasst werden. Damit besitzt die Applikation eine volle Redundanz des Rotorlagesignals und kann Fehlfunktionen zuverlässig erkennen. Auf diese Weise können auch Systeme mit einer Einstufung bis hin zu ASIL D realisiert werden.

Der Einfluss von Sensorungenauigkeiten

Speziell bei hohen Drehzahlen reagieren Antriebe sensibel auf Sensorungenauigkeiten. Es ist notwendig, die Bandbreite, Signallaufzeiten und oszillierende Fehler zu korrigieren. Da gleichzeitig die rotatorische Energie, also die Trägheit des Antriebs, quadratisch mit der Drehzahl steigt, ist eine schnelle Drehzahländerung bei hoher Drehzahl nicht möglich. Deshalb lässt sich die Bandbreite der Sensoren im oberen Drehzahlbereich gut und einfach korrigieren. So bieten Sensoren auf magnetischen Prinzipien trotz ihrer tendenziell größeren Ungenauigkeit preiswerte Alternativen zu hochgenauen Sensoren.

| Dr. Philip Brockerhoff |

|---|

|

ist Systemingenieur für elektrische Antriebe im Bereich Automotive bei Infineon Technologies in Neubiberg bei München. |

Der Autor

| Dr. Konrad Kapser |

|---|

|

ist Applikationsingenieur für Winkelsensorik im Bereich Automotive bei Infineon Technologies in Neubiberg bei München |

Der Autor

Hinweis: Der Beitrag beruht auf einem Vortrag, der im Oktober 2013 auf der Konferenz E|DPC gehalten wurde.

- Falsche Messdaten eliminieren

- Schwachpunkt Phasenverschiebung

- Magnetische Winkelsensorik: Alternative zu Resolvern