Industrieantriebe

Verbesserte Effizienz senkt CO2-Emissionen

Fortsetzung des Artikels von Teil 1

Die wichtige Rolle der Energievorschriften für Motoren

Intelligente Antriebslösungen sorgen für eine erhebliche Senkung des Energieverbrauchs und werden dies auch in Zukunft tun, da immer mehr Anwendungen von Motoren mit fester Drehzahl auf hocheffiziente Motoren und VSDs umgestellt werden, was zum Teil auf Energieeffizienzvorschriften zurückzuführen ist. Diese Verringerung des Energieverbrauchs ermöglicht eine nachhaltigere Fertigung mit geringeren CO2-Emissionen. Um die Einführung von Antriebssystemen mit höherem Wirkungsgrad zu beschleunigen, hat die International Electrotechnical Commission (IEC) an der Definition von Normen für energieeffiziente Elektromotoren mitgewirkt. Dazu gehören die Prüfnorm IEC 60034-2-1 für Elektromotoren sowie das Klassifizierungsschema IEC 60034-30-1, das vier Stufen von Motoreffizienzklassen (IE1 bis IE4) umfasst. Diese Normen haben den Vergleich der Wirkungsgrade zwischen den verschiedenen Motorenherstellern erleichtert. Sie dienen den Regierungen zudem als Referenz für die Festlegung der Effizienzniveaus für ihre Mindestnormen für die Gesamtenergieeffizienz (MEPS, Minimum Energy Performance Standards) und helfen den Ländern, ihre Ziele hinsichtlich Energieeffizienz und Kohlendioxidemissionen zu erreichen.

Die Effizienzklassen nach IEC 60034-1 sind:

➔ IE1 – Standard-Wirkungsgrad

➔ IE2 – Hoher Wirkungsgrad

➔ IE3 – Premium-Wirkungsgrad

➔ IE4 – Super Premium-Wirkungsgrad

Weltweit haben die Regierungen erhebliche Fortschritte bei der Festlegung der MEPS für Motoren erzielt. Seit 2020 haben die Länder, die für 76 Prozent der weltweiten Energie mit Elektromotoren stehen, MEPS für Motoren auf IE2- oder IE3-Niveau eingeführt, was zur Senkung des industriellen Energieverbrauchs beiträgt [5]. In der EU ist seit dem 1. Juli 2021 eine Mindesteffizienzklasse von IE3 (Premium-Wirkungsgrad) für Motoren von 0,75 bis 1000 kW vorgeschrieben. Für kleinere Motoren von 0,12 bis 0,75 kW ist mindestens die Klasse IE2 (Hoher Wirkungsgrad) erforderlich. Ab dem 1. Juli 2023 wird die MEPS-Norm für Motoren zwischen 75 und 200 kW in der EU auf IE4 (Super Premium-Wirkungsgrad) angehoben.

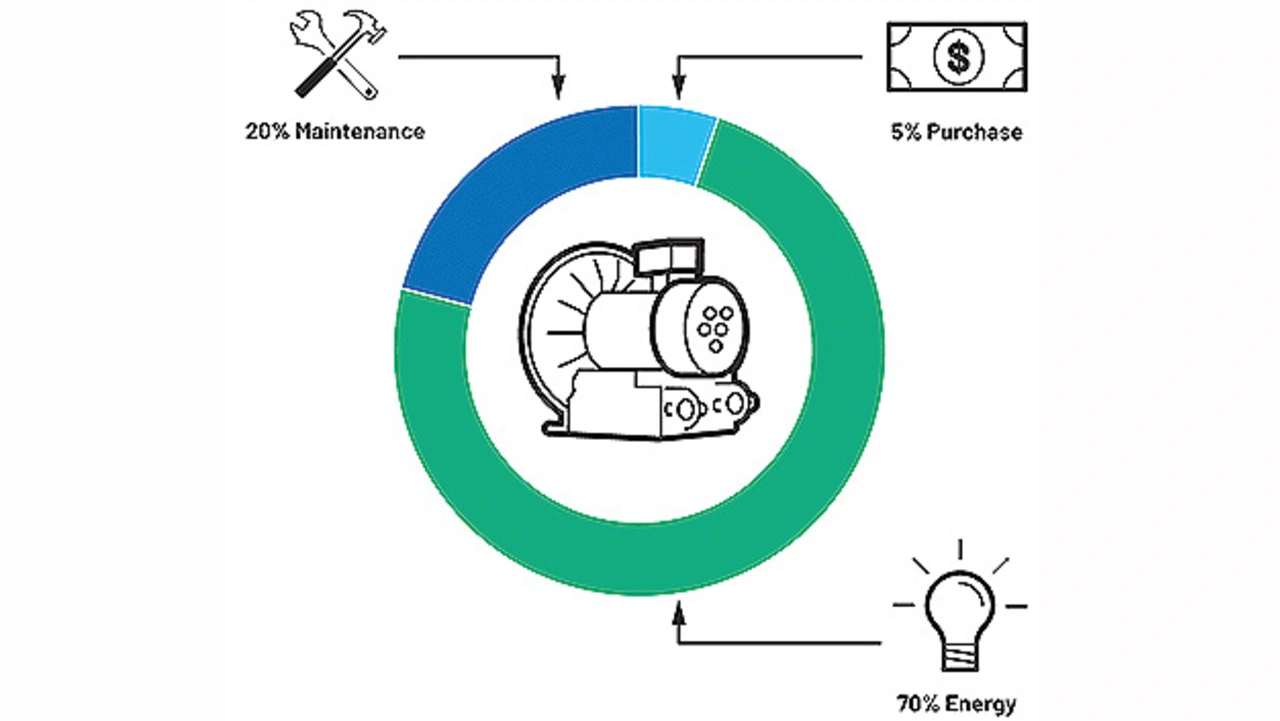

Bei Betrachtung der Gesamtbetriebskosten eines motorgetriebenen Systems über die gesamte Lebensdauer hinweg entfallen 70 Prozent der Gesamtkosten auf den Energieverbrauch, gegenüber 5 Prozent für den Kauf des Motors und 20 Prozent für die Wartung der Motoren, wie in Bild 3 zu sehen ist [6]. Durch den Einsatz effizienterer Antriebssysteme lassen sich daher die Betriebskosten von Industriemotoren erheblich senken und gleichzeitig die CO2-Emissionen reduzieren.

Digitale Transformationsstrategien zur Steigerung der Fertigungseffizienz

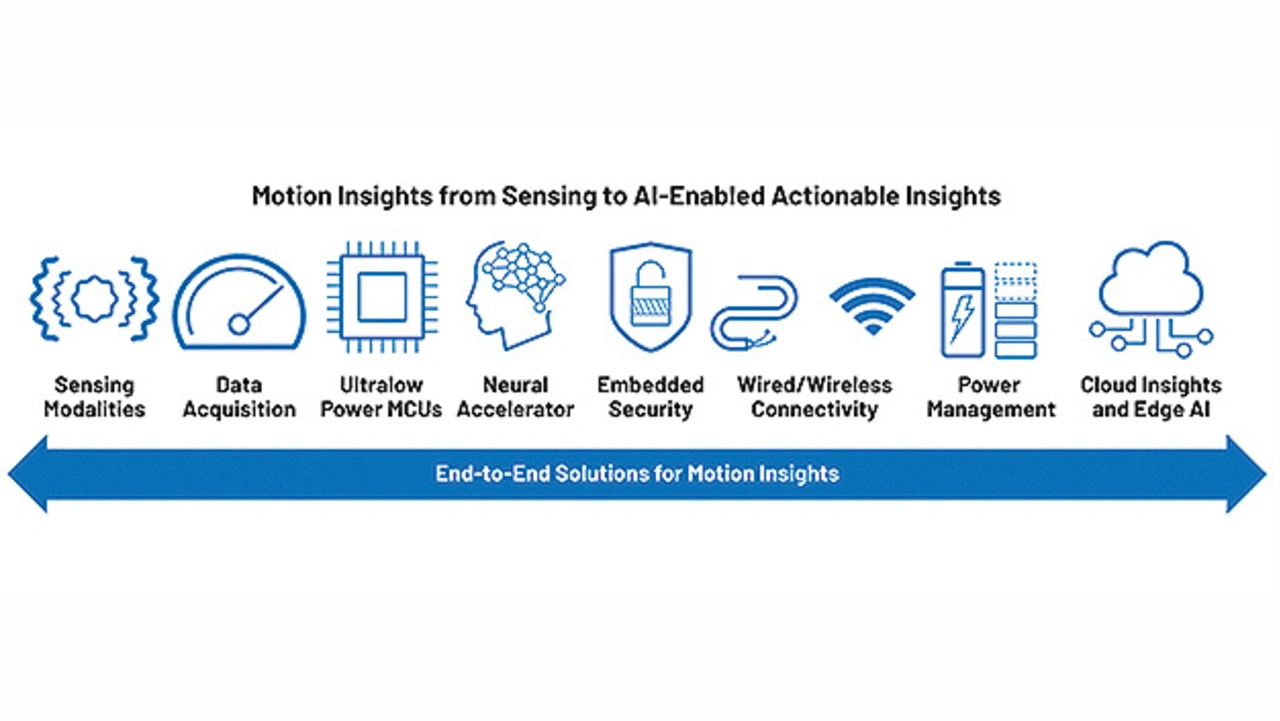

Antriebe mit variabler Drehzahl und Servoantriebe verwenden Daten von Spannung, Strom, Rotorposition, Temperatur, Leistung und Energieverbrauch in Kombination mit externen Sensoren, die Vibrationen und andere Prozessvariablen überwachen. Mithilfe eines konvergenten IT/OT- Ethernet-Netzwerks (Informationstechnologie/Betriebstechnik) werden Bewegungsanwendungen miteinander vernetzt und Daten und Bewegungserkenntnisse an einen Cloud-basierten oder lokalen Datenspeicher übermittelt. Bewegungsdaten und Einblicke sind jetzt leichter zugänglich und können durch leistungsstarkes Cloud-Computing und künstliche Intelligenz (KI) analysiert werden, um Fertigungsabläufe zu optimieren sowie den Energieverbrauch und die CO2-Emissionen in der Fertigung zu reduzieren. Der Zugang zu Bewegungsdaten verlängert die Lebensdauer von Anlagen, verbessert die Fertigungsqualität, reduziert ungeplante Ausfallzeiten und Materialverschwendung und erhöht die Sicherheit in Fertigungsanlagen.

Motorgetriebene Systeme beinhalten nun fortschrittliche Sensorik, Signalverarbeitung, KI und Konnektivitätslösungen, um Bewegungsdaten und Einblicke am »Intelligent Edge« zu gewinnen. Diese neuen Erkenntnisse werden an das »Manufacturing Execution System« (MES) weitergeleitet (Bild 4). Das MES kann dadurch die eingesetzten Motoren identifizieren, die deutlich unterhalb ihrer Nennleistung betrieben werden, was zu einer Unterauslastung und einem erhöhten Stromverbrauch führt. Eine weitere wichtige Funktion ist die Erkennung von Motoren, die zu nahe an oder knapp über ihrer Nennleistung arbeiten, was ebenfalls zu einem erhöhten Stromverbrauch und möglichen Problemen bei der Lebensdauer führt. Deshalb sind in einer großen Fertigungsanlage mit mehreren hundert bis mehreren tausend Motoren Strategien zur digitalen Transformation besonders wichtig, um den Stromverbrauch und die CO2-Emissionen zu senken.

World Economic Forum – Sustainable Lighthouse Network

Die Plattform »Shaping the Future of Advanced Manufacturing and Value Chains« des Weltwirtschaftsforums hat das »Global Lighthouse Network« ins Leben gerufen, das führende Unternehmen der Fertigungsindustrie als Leuchttürme auszeichnet [7]. Das Global Lighthouse Network des Weltwirtschaftsforums zeigt anhand von Beispielen aus der Praxis, wie Strategien der digitalen Transformation die Reduzierung von CO2-Emissionen in der Industrie beschleunigen [8]. Es handelt sich dabei um eine Gemeinschaft von Herstellern, die fortschrittliche Technologien nutzen, um neue Innovationen in der intelligenten Fertigung voranzutreiben und so Produktivität und Nachhaltigkeit zu steigern. Mit Stand Januar 2023 umfasst das Global Lighthouse Network 132 Produktionsstandorte weltweit, darunter 13 »Nachhaltigkeitsleuchttürme«. Das Werk von Schneider Electric in Le Vaudreuil ist einer dieser Nachhaltigkeitsleuchttürme, der an der Spitze der digitalen Transformation steht [9]. Das Werk in Le Vaudreuil hat gezeigt, wie datengestützte Erkenntnisse zu einer nachhaltigeren Produktion beitragen können, insbesondere durch:

➔ Verringerung des Energieverbrauchs um 25 Prozent

➔ Verringerung des Materialabfalls um 17 Prozent

➔ Verringerung der CO2-Emissionen um 25 Prozent.

Schlussfolgerung

Der Weg zu Net Zero wird Möglichkeiten für industrielle Fertigungsunternehmen schaffen, neue Technologien zu nutzen, um die Herstellung mit geringerem CO2-Ausstoß zu beschleunigen. Durch die wachsende Industrietätigkeit – fast die Hälfte davon in China und Indien – wird sich die Zahl der eingesetzten Motoren bis 2040 verdoppeln [10]. Daher werden die Auswirkungen der CO2-Reduzierung und die Geschäftsmöglichkeiten für neue, effizientere motorgetriebene Systeme erheblich zunehmen. Bei Analog Devices hat man sich ganz dem Ziel verschrieben, die Automatisierung in eine nachhaltigere und effizientere Zukunft zu führen. Konkret heißt es dazu weiter: »Unsere fortschrittlichen Technologien und Lösungen sind darauf ausgerichtet, die nächste Generation von Fertigungssystemen zu unterstützen. Dabei liegt der Schwerpunkt auf der Verbesserung aller Effizienzstufen, von der präzisen Bewegungssteuerung und nahtlosen Konnektivität bis hin zu erweiterten Einblicken und Analysen an den Schnittstellen.« Mehr über die Antriebslösungen von ADI erfahren Sie unter analog.com/intelligentmotion.

Literatur

[1] World Energy Outlook 2019. International Energy Agency, 2019.

[2] Electricity Market Report 2023. International Energy Agency, 2023.

[3] Paul Waide and Conrad U. Brunner. »Energy-Efficiency Policy Opportunities for Electric Motor-Driven Systems.« International Energy Agency, 2011.

[4] »Program Insights: Variable Frequency Drives.« Consortium for Energy Efficiency, Inc., 2019.

[5] Conrad U. Brunner, Rita Werle, and Maarten van Werkhoven. »How International Standards for Electric Motor Systems Support Policies of Countries Using These in Their Regulations.« International Electrotechnical Commission.

[6] »The Future Is Energy-Efficient, the Future Is Data-Driven.« ABB, 2022. https://www.energyefficiencymovement.com/wp-content/ uploads/2022/12/ABB_EE_WhitePaper_Motion-Services_011222.pdf

[7] »Global Lighthouse Network: Shaping the Next Chapter of the Fourth Industrial Revolution.« World Economic Forum, January 2023.

[8] »Global Lighthouse Network.« World Economic Forum.

[9] »New Recognition for Schneider Electric from World Economic Forum.« Schneider Electric, 2022.

[10] World Energy Outlook 2017. International Energy Agency, 2017.

Der Autor

Maurice O‘Brien

ist strategischer Marketingmanager für industrielle Automatisierung bei Analog Devices. Er ist verantwortlich für die Bereitstellung von Lösungen auf Systemebene für die industrielle Automatisierung. Vor dieser Position arbeitete Maurice drei Jahre lang im Bereich Industrial Ethernet und 15 Jahre lang in Anwendungs- und Marketingfunktionen im Bereich Power Management bei ADI. Er hat einen Bachelor-Abschluss in Elektrotechnik von der University of Limerick, Irland.

- Verbesserte Effizienz senkt CO2-Emissionen

- Die wichtige Rolle der Energievorschriften für Motoren