Interface PLCnext Target for Simulink

Modelle in wenigen Schritten debuggen

Die Steuerungsprogrammierung nach IEC 61131-3 ist zwar noch nicht passé, aber die immer komplexeren Automatisierungsarchitekturen erfordern modellbasierte oder objektorientierte Programmieransätze. Geeignete Tools können zwischen alter und neuer Welt vermitteln.

Wie jede Branche unterliegt auch die Automatisierungsindustrie einem stetigen Wandel. Vor allem die junge Ingenieursgeneration denkt Programmierung neu: Waren bis vor Kurzem Programmiersprachen gemäß IEC 61131-3 verbreitet, prägen jetzt immer mehr Hochsprachen in C, C++ und C# das Bild. Modellbasierte oder objektorientierte Programmierung, Low Code und andere Ansätze etablieren sich ebenfalls in der bis dato eher konservativen Industrie.

Doch sorgen die neuen Ansätze für mehr Effizienz während des Entwicklungsprozesses? Oder führen sie zu einer steigenden Komplexität? Und wie gestaltet sich die Fehlersuche, vor allem im Zusammenspiel verschiedener Tools? In einigen Industriezweigen gewinnt die modellbasierte Entwicklung stetig an Popularität, denn sie erlaubt eine Verifizierung des Gesamtmodells mittels der Simulation von Anlagen und Anlagenregelungen. In diesem Kontext kommt Matlab/Simulink eine wichtige Rolle zu. Trotzdem erfolgt die Implementierung in ein Automatisierungssystem weiterhin meist durch eine manuelle Umwandlung der Regelalgorithmen in einen IEC-61131-3-basierten Code, der vom Controller abgearbeitet werden kann. Neben dem zusätzlichen Zeitaufwand wegen der manuellen Transformation von Modellen erweist sich das beschriebene Verfahren gerade bei komplexen Regelalgorithmen als fehleranfällig und zieht einen hohen Testaufwand nach sich. Fehler im Modell lassen sich nicht vor Ort, sondern über eine umständliche Suche im IEC-Code detektieren. Besser wäre ein natives Zusammenspiel zwischen Modell und SPS-Programm.

Automatische Integration in die Steuerungsarchitektur

Genau für diesen Anwendungsfall hat Phoenix Contact die Lösung PLCnext Target for Simulink erarbeitet. Über die Schnittstelle wird das Modell aus Matlab/Simulink automatisch in die offene Steuerungsarchitektur PLCnext Technology integriert und so auf eine neue Art verwendet. Bei PLCnext Technology handelt es sich um ein offenes Ecosystem für aktuelle und zukünftige Automatisierungsanforderungen, das auf Linux aufsetzt und die Vorteile dieses Betriebssystems nutzbar macht. Als Grundlage dient eine intelligente Schicht zwischen dem Anwenderprogramm und dem Betriebssystem, über die sämtliche Systemkomponenten Daten synchron und in Echtzeit austauschen. Aufgrund dieser offenen Schnittstelle lässt sich jede Projektaufgabe mit dem passenden Tool realisieren.

Im Ecosystem fungiert PLCnext Engineer als Engineering-Oberfläche für die Steuerungen von Phoenix Contact. Die in den unterschiedlichen Disziplinen erzeugten Projektteile werden in dem Tool zusammengeführt, ohne dass Entwickler sich Gedanken über Determinismus und Echtzeitfähigkeit machen müssen. Dazu laufen die Hochsprachenprogramme und Modelle im Echtzeitkontext und sind deterministisch sequenziell oder parallel zu den in IEC 61131-3 erstellten Programmen ausführbar.

Automatische Generierung des Codes

PLCnext Target for Simulink fungiert als Schnittstelle im Ecosystem zur Entwicklungsumgebung Matlab/Simulink. Das Add-on ermöglicht, dass der Code des zu implementierenden Modells für alle gängigen Industriesteuerungen der Produktfamilien Remote Field Controller (RFC) und Axioline Controller (AXC) automatisch generiert wird. Hierzu erzeugt es die Schnittstelle zwischen dem im Simulink-Coder erstellten Programm und dem PLCnext-Framework. Das Add-on bietet Simulink-Anwendern zudem erweiterte Einstellungsoptionen. Auf diese Weise lassen sich beispielsweise spezielle Änderungen am Code oder an anderen Konfigurationsmöglichkeiten vornehmen, bevor sie mit nur einem Mausklick generiert und kompiliert werden.

Die Integration des Modells ist einfach und intuitiv gehalten. Der aus Simulink erzeugte gerätespezifische Code des implementierten Modells lässt sich als Programm in ein Projekt einbinden und als Task mit einer beliebigen Taskzeit von einer PLCnext-fähigen Steuerung ausführen. Dadurch ist ein Zugriff auf sämtliche Funktionen des offenen Ecosystems PLCnext Technology möglich. Erstellte Modelle sind beispielsweise in Kombination mit PLCnext-Steuerungen ganzheitlich simulierbar, was anspruchsvolle Fehleranalysen vereinfacht.

Schnelle Durchführung von HIL-Tests

Im Rahmen der anforderungsgerechten Modellentwicklung lässt sich ein Modell während der Konzeptionsphase ständig durch Tests verifizieren. Das geschieht auf Basis von Simulationen des Modells in Simulink, wobei oft die Toolbox-Erweiterung Simulink Tests zum Einsatz kommt. Nachdem die SIL-Tests (Software in the Loop) abgeschlossen sind, erfolgt der HIL-Test (Hardware in the Loop) in der eigentlichen Zielhardware. Dazu verfügt das Add-on PLCnext Target for Simulink über die PLCN-TestManager-Klasse, über die sich die HIL-Tests in den PLCnext- Steuerungen schnell aufsetzen und durchführen lassen.

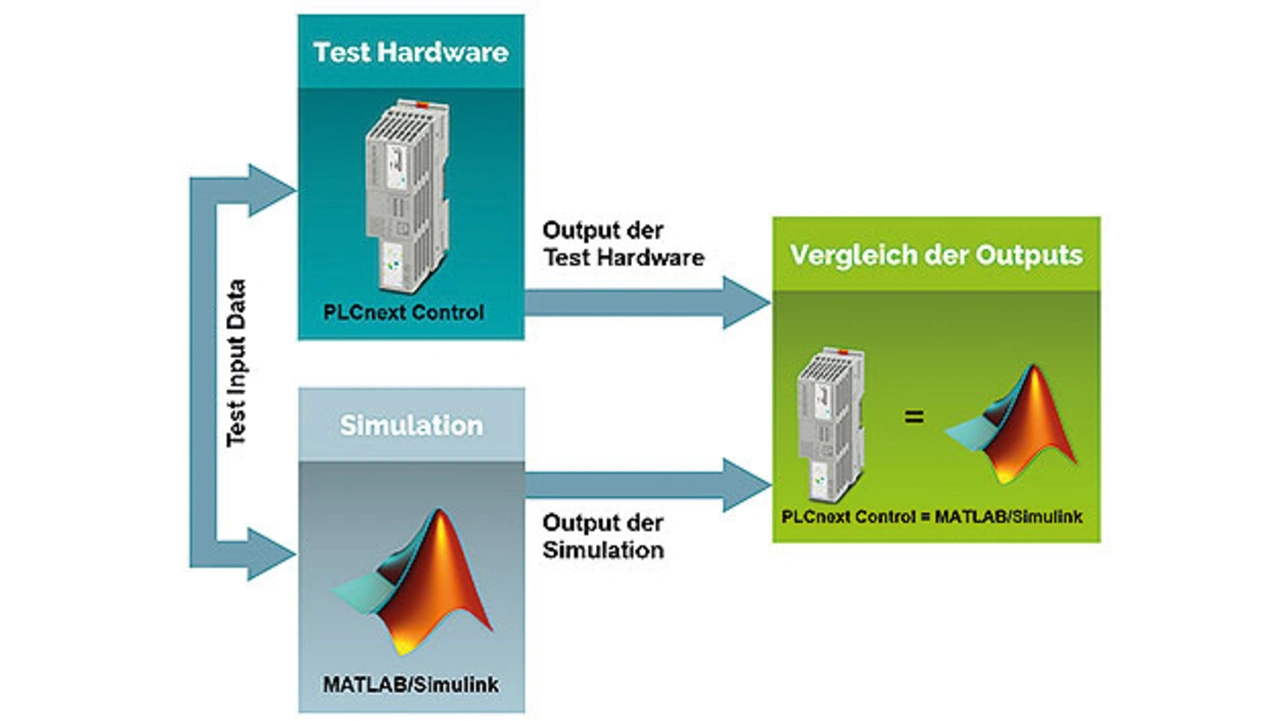

Dabei wird das Modell zuerst lokal simuliert und die Inputs und Outputs werden aufgezeichnet. Anschließend lädt der Entwickler das Modell in die PLCnext-Steuerung, füttert es mit den in Simulink protokollierten Inputs und simuliert es in der Hardware. Danach lädt er die Output-Daten von der Steuerung herunter und vergleicht sie mit den Output-Daten der lokalen Simulation. Diese Tests lassen sich zusammen mit der Simulink Testbox verwenden und dort in bestehende Test-Cases integrieren. Darüber hinaus können die Test-Harnische von Simulink direkt für die HIL-Tests genutzt werden (Bild 1).

- Modelle in wenigen Schritten debuggen

- Gemeinsame Visualisierung von Modellinhalt und Signalen