Schrittmotor mit Encoder in neuem Gewand

Erschwingliche Servo-Power

Eine neue Antriebstechnik läßt altbekannte Verfahren für Schrittmotoren neu glänzen. Mit Encoder erreicht ein Standard-Motor als kommutierter zweiphasiger bürstenloser Gleichstrommotor erhebliche Leistungszuwächse in Beschleunigung und Drehmoment - und liefert mehr Power in Point-to-Point-Profilen.

Traditionelle Schrittmotoren sind vor allem deswegen populär, weil sie einfach einsetzbar sind. Sie erfordern keinen Encoder, um ihre Position zu halten. Und sie erfordern, anders als Bürsten- oder bürstenlose Gleichstrommotoren, bei ihrer Positionierung keinen Servo-Regelkreis. Ihre spezifischen Vorteile sind niedrige Kosten, hohes Drehmoment und die bürstenlose Bauweise. Ihre Haupt-Nachteile sind Vibrationen, Geräuschentwicklung und begrenzter Drehzahlbereich.

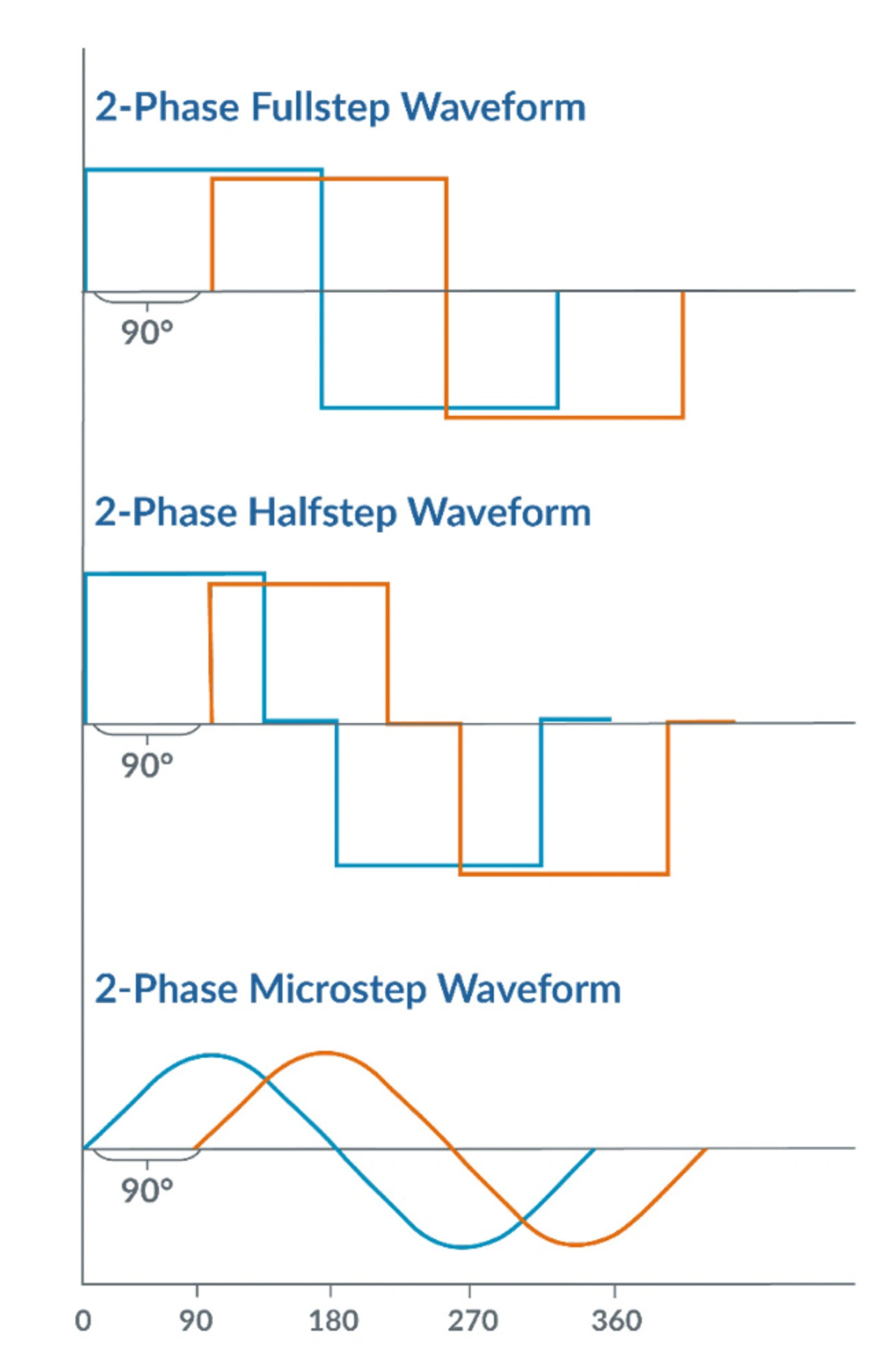

Bild 1 zeigt die Wellenformen, wie sie bei der traditionellen Steuerung eines Schrittmotors auftreten. Schrittmotoren sind mehrphasige Anordnungen, ihre Bewegung wird durch die elektrische Anregung mehrerer Motorspulen erzeugt. Die meisten Schrittmotoren arbeiten im zweiphasigen Prinzip, doch es existieren auch mehr exotische Konfigurationen wie drei- oder fünfphasige Ausführungen.

In der Schrittmotor-Terminologie werden die Phasing-Verfahren, die die Verstärker einsetzen, mit spezifischen Bezeichnungen wie Vollschritt, Halbschritt und Mikroschritt belegt. Die verschiedenen Verfahren beziehen sich auf die Anzahl der Spannungspegel, die über einen elektrischen Zyklus hinweg an jeder Motorspule anliegen. Abhängig von der jeweiligen Antriebstechnik dreht sich der Motor vorwärts oder rückwärts, wenn der externe Controller seine elektrische Phase entsprechend ändert.

Schrittmotoren arbeiten im Allgemeinen mit einem mechanischen Schrittwinkel von 1,8 Grad pro Vollschritt (90 Grad elektrisch). Das bedeutet, dass ein 1,8-Grad Stepper 200 volle Schritte pro mechanischer Umdrehung ausführt. Neben den 1,8-Grad Schrittmotoren existieren auch andere Konfigurationen, etwa solche mit 0,9 und 7,2 Grad.

Im Tal des B-Feldes

Es folgt ein Blick auf die Abläufe innerhalb des Motors, um detaillierter zu verstehen, wie ein traditioneller Schrittmotor operiert.

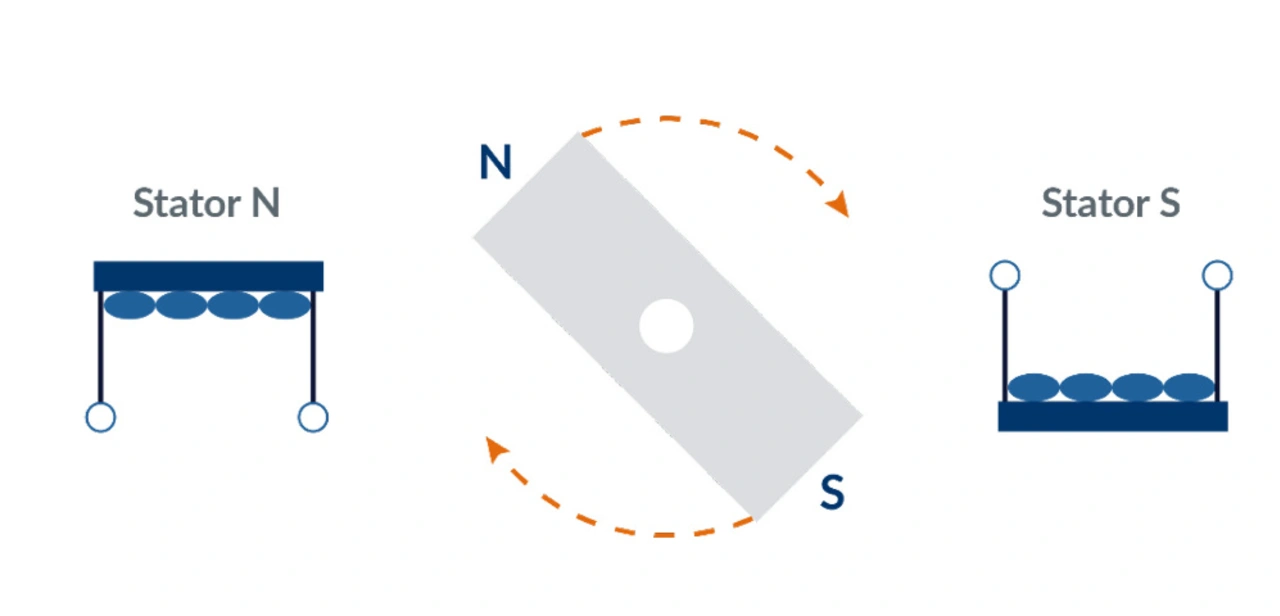

Bild 2 zeigt ein einfaches magnetisches Modell eines Schrittmotors. Den Rotor ist als rotierender Stabmagneten vorstellbar, der mit einem extern gesteuerten magnetischen Feld (dem Stator) interagiert. Das so erzeugte Drehmoment ist Null, wenn das N-S-Rotorfeld mit dem magnetischen N-S-Feld des Stators (auch B-Feld genannt) übereinstimmt. Es erreicht ein Maximum, wenn die beiden Felder unter einem Winkel von 90 Grad (elektrisch) zueinander stehen. Dabei ist zu beachten, dass der interne Aufbau eines Schrittmotors in der Realität nicht genau mit dem Bild übereinstimmt. Trotzdem bietet es eine brauchbare Vorstellung zum Verständnis der Funktion des Motors.

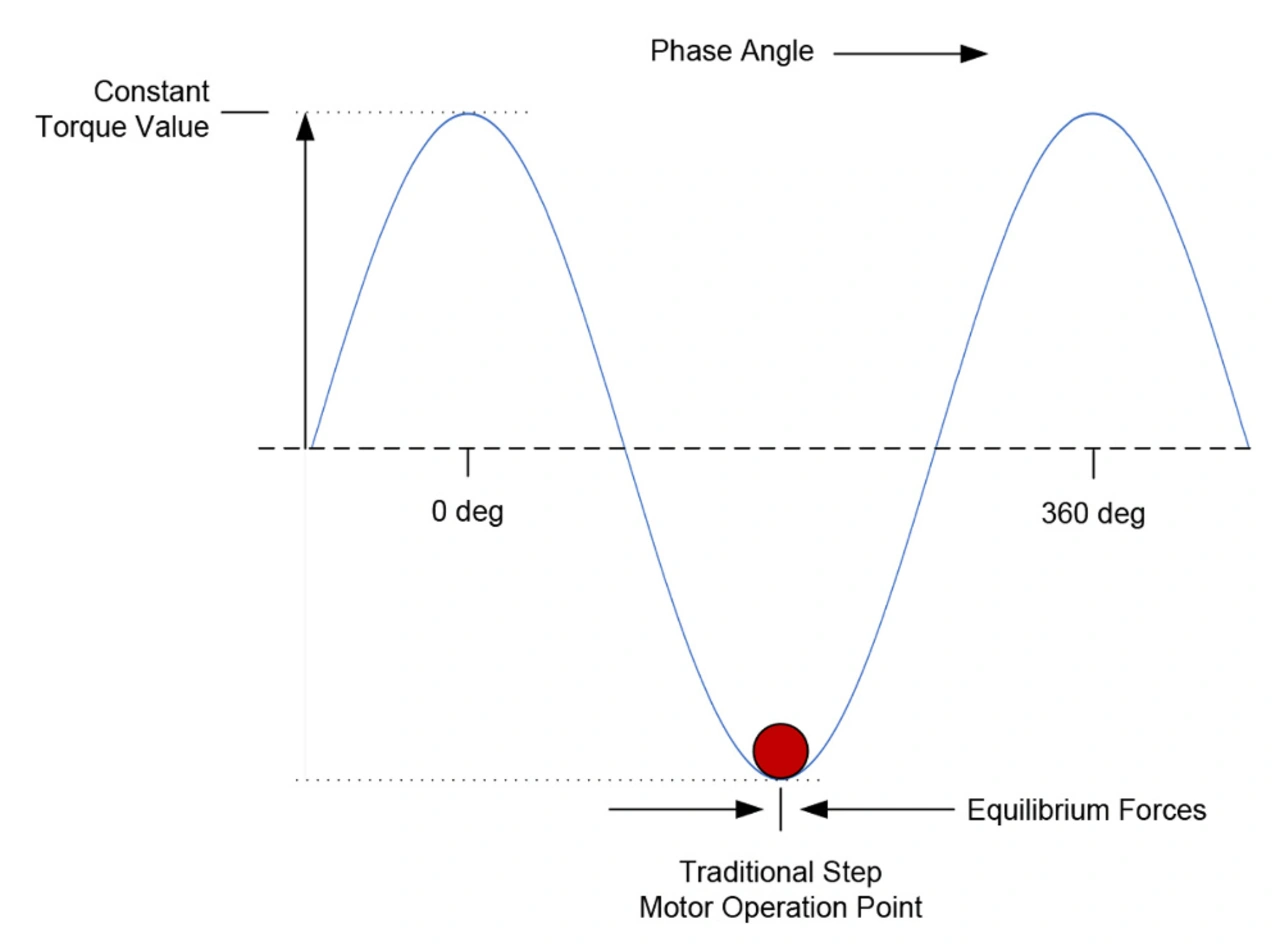

Wenn die Statorwicklungen mit einem Strom angesteuert werden, bildet sich ein sinusförmiges Tal der Kraft aus, die den Schrittmotor zum Einrasten an einer spezifischen Position veranlasst. Je mehr Strom durch die Spulen fließt, desto tiefer ist das Tal. In diesem Profil der Krafteinwirkung mit ihren Höhen und Tiefen wird überall dort, wo die Kurve horizontal verläuft, kein mechanisches Drehmoment erzeugt. Überall dort, wo die Kurve am steilsten verläuft, ist das erzeugte Drehmoment am größten.

Wie Bild 3 zeigt, strebt in einer traditionellen Schrittmotorsteuerung der Motor stets in die Richtung der Talsohle des Kraftprofils. An diesem Punkt ist der Nettobetrag des im Motor erzeugten Drehmoments gleich Null, da der Motor sich an einem Äquilibrium-Punkt befindet. Das erklärt, warum in einem Schrittmotor eine bestimmte Position ohne Encoder oder Regelkreis eingehalten werden kann.

Um eine Drehbewegung zu erzeugen, verschiebt der Encoder das 'Tal' vorwärts oder rückwärts, indem er die Phase des Stators über die externen Wicklungsanschlüsse ändert. Der Rotor des Motors 'fällt' also in Vorwärts- oder Rückwärtsrichtung und verharrt dabei am tiefsten Punkt des Tals. Man denke an einen Ball, der sich am Grund einer Vertiefung einpendelt.

7 Nachteile der traditionellen Schrittmotor-Ansteuerung

Unbestimmte Genauigkeit

Die tatsächliche Position des Rotors in Ruhestellung ergibt sich aus der Summe der internen, das Äquilibrium erhaltenden Kraft und den jeweils vorliegenden, auf den Rotor einwirkenden externen Kräfte. Deshalb variiert der Verlauf des Bewegungsprofils, abhängig von der vorliegenden Applikation oder Lastbedingung, in einem gewissen Maß.

Midrange-Instabilität

Der Vergleich mit dem Ball macht klar, dass sich der Rotor bei einer abrupten Änderung des Phasenwinkels zwar weiterbewegt, aber dazu tendiert, um den Punkt des Äquilibriums zu schwingen und schließlich unter dem aktuellen Phasenwinkel zur Ruhe zu kommen. Normalerweise ist dieser Einschwingvorgang, der sehr schnell vor sich geht, kein großes Problem. Doch wenn dabei dessen natürliche Einschwing- oder Eigenfrequenz mit der vorgeschriebenen (Soll-) Schrittfrequenz übereinstimmt, kommt es zu einem Phänomen, das als Midrange-Instabilität bezeichnet wird. Bei dieser spezifischen Drehzahl kann dies eine dramatische Reduktion des verfügbaren Drehmoments bewirken.

Verlorene Schritte

Eine hinreichend große externe Kraft kann den Rotor aus seiner Äquilibirium-Postiion nach oben zum Scheitelpunkt des Kraftprofils und darüber hinaus in das nächste Tal verschieben. Dieses Phänomen wird als Schrittverlust bezeichnet. Nachdem es einmal begonnen hat, wird es oft zu einem selbst verstärkenden Effekt und bewirkt, dass der Rotor immer weiter hinter dem Soll-Profil zurückbleibt und irgendwann zum Stillstand kommt.

Übermäßige Wärmeentwicklung

Um das Phänomen der verlorenen Schritte zu unterdrücken, wird der Motor mit einem Drehmoment betrieben, das dem ungünstigsten Bewegungsprofil entspricht. Das bedeutet, dass zu allen anderen Zeitpunkten das programmierte Drehmoment höher ist als eigentlich nötig. Das erzeugt überschüssige Wärme.

Geräuschentwicklung

Schrittmotoren erzeugen bei ihrer Bewegung Geräusche, und zwar aus mehreren Gründen. Wenn ein Vollschritt- oder Halbschrittverfahren eingesetzt wird, führen die steilen Kanten der Steuersignale in den Spulen zu Resonanzen (also Geräuschentwicklung) im Rotor. Ein weiterer Grund liegt in der großen Zahl der elektrischen Zyklen bezogen auf die mechanische Rotation. Das Vorwärts- oder Rückwärtsdrehen des Rotors zwingt den Controller zum Hoch- und Herunterfahren der Steuerspannungen für jede Phase, was in den Spulen und damit im Motor das erwähnte Geräusch erzeugt.

Vibrationen

Alle oben genannten Faktoren für die Geräuschentwicklung können auch die Urasche von Vibrationen sein. Besonders in Verbindung mit Mikrostepper-Antrieben tritt ein Phänomen auf, das zwar nur ein geringes Geräusch, aber ein gewisses Maß an Vibrationen erzeugen kann. Infolge der Geometrie der Stator/Rotorzähne (eine Eigenschaft aller Schrittmotoren) und der Besonderheiten der resultierenden B-Felder ist die Verknüpfung der Antriebssignale mit der darauf bezogenen Drehbewegung nie ganz perfekt. In anderen Worten: Ein Plot der Soll-Positionen und der aktuell gemessenen Positionen zeigt keinen exakt geraden Verlauf. Dieses Phänomen resultiert bei der Drehbewegung in einer rhythmischen Vibration.

Niedrige Spitzengeschwindigkeit

Zu ihrer genauen Positionierung bewegen sich Schrittmotoren nur in geringem Ausmaß im Vergleich zum Verlauf der Wellenform des an der Spule anliegenden Steuersignals. Ein Standard 1,8-Grad Schrittmotor erfordert 50 volle elektrische Zyklen für eine mechanische Umdrehung. Im Vergleich dazu benötigt ein vierpoliger bürstenloser DC-Motor gerade zwei Zyklen pro Umdrehung. Die Induktivität der Motorspulen begrenzt die Geschwindigkeit, mit der die Phase geändert werden kann. Deshalb erreichen Schrittmotoren im Allgemeinen viel niedrigere maximale Drehzahlen als bürstenlose DC-Motoren.

3 wichtige Unterschiede des Stepper Servo zum regulären Schrittmotor

Stepper-Servos werden auch als Closed-Loop Stepper bezeichnet. Leider ist dies ein mehrdeutiger Ausdruck, da er auch zur Beschreibung der traditionellen Schrittmotorsteuerung verwendet wird, die einen Encoder verwendet, um die endgültige Position zu verifizieren und dabei die Regelschleife schließt.

1. Der erste Unterschied

besteht darin, dass er einen zusätzlichen Encoder zum Schrittmotor benötigt, und zwar einen mit recht hoher Auflösung. Für Standard 1,8-Grad Schrittmotoren sollte man einen Encoder mit nicht weniger als 2.000 Positionen pro mechanischer Umdrehung vorsehen. Für 7,2-Grad Schrittmotoren sind 500 das absolute Minimum.

2. Der zweite Unterschied

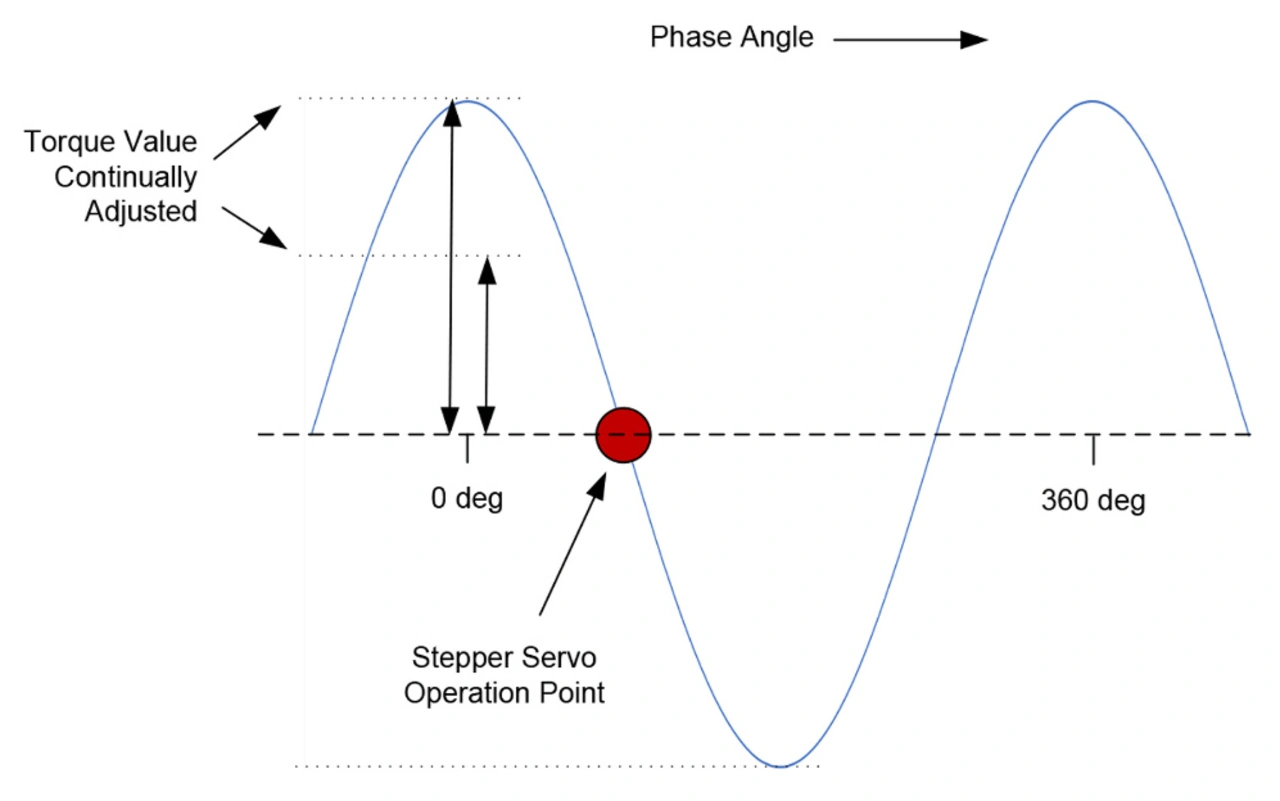

bezieht sich darauf, dass der Betrieb des Stepper Servo den Motor als bürstenlosen DC-Motor betrachtet und den Phasenwinkel auf der Basis der tatsächlichen Encoder-Position statt der Soll-Position kommutiert. Wenn wir unser Kräftediagramm entsprechend abändern, kann man in Bild 4 erkennen, wie das kommutierte Phasenverhalten darauf hinweist, dass der Schrittmotor am steilsten Anstieg des Kräfte-Tals betrieben wird, und nicht am Punkt des Äquilibriums.

3. Der dritte Unterschied

ist, dass der höchste Punkt und der Phasenwinkel der Wellenform nicht konstant sind, sondern kontinuierlich in Abhängigkeit vom Ausgangssignal einer PID-Schleife variieren, die als Servo für die Sollposition fungiert. Auch das entspricht dem Betrieb eines bürstenlosen DC-Motors.

5 Vorteile der Servo-Operation eines Schrittmotors

1. Keine verlorenen Schritte

Ein unmittelbar einleuchtender Vorteil ist, dass es keine Probleme mehr mit verlorenen Schritten gibt. Beim Betrieb als Servomotor bestimmt der Encoder die jeweilige Lage des Schrittmotors. Das heißt, das Problem verlorener Schritte ist nicht länger gegeben.

2. Geringere Wärmeentwicklung

Ein zweiter Vorteil besteht darin, dass der Motor beim Betrieb als Stepper Servo effizienter läuft, also im Motor weniger Wärme entsteht. Kommutierte Motoren geben gerade das richtige Drehmoment ab, um das gewünschte Bewegungsprofil zu erreichen. Wohingegen traditionell gesteuerte Schrittmotoren mit einem großen konstanten Strom betrieben werden, der in der Lage sein muss, die Worst-Case Bedingung des Bewegungsprofils zu verarbeiten.

3. Genauigkeit

Genauigkeit hat hier zwei Dimensionen. Die Erste: Da der Encoder explizit die Position des Motors misst, werden die Unwägbarkeiten bei der Bestimmung der tatsächlichen Ruheposition des Rotors eines traditionellen Schrittmotors eliminiert. Die zweite Dimension besteht darin, dass die Positioniergenauigkeit nicht mehr mit dem Winkel pro Schrittzahl (z.B. 1,8 Grad/Schritt) des Motors und der Auflösung der Mikrostep-Schaltung verknüpft ist. Beim Stepper Servo wird die theoretisch mögliche Positionsauflösung nur durch die Auflösung des Encoders bestimmt. Deshalb kann ein und derselbe Motor 2.000 auflösbare Positionen pro Umdrehung erreichen, oder sogar 1.000.000 auflösbare Positionen, abhängig vom eingesetzten Encoder.

4. Laufruhe

Ein weiterer signifikanter Vorteil ist die verbesserte Laufruhe der Drehbewegung. Da ein traditioneller Schrittmotor-Controller die Rotorposition nicht explizit misst und steuert, tendiert der Winkel des Motors zu einem gewissen Schwingungsverhalten, als würde er von externen Kräften beeinflusst. Derselbe Motor kann, wenn er im Stepper Servo Modus betrieben wird, ein viel genaueres Drehzahl-Tracking erzielen.

5. Geräusche

Mit der Stepper-Servo-Technik erzeugt der Motor ein viel geringeres Geräusch als ein Vollschritt- oder Halbschritt-Antrieb, und sogar weniger als ein Mikrostepper. Während er nicht ganz so leise läuft wie ein typischer bürstenloser DC-Motor, beseitigt der Stepper Servo in hohem Maße das Problem der Geräuschentwicklung klassischer Schrittmotoren.

Größerer Algorithmus notwendig

Die Steuerung eines Stepper Servo unterscheidet sich wesentlich von denen traditioneller Open-Loop Schrittmotorsteuerungen. Diese traditionellen Controller verwenden oft relativ einfache Stromsteuerverfahren wie PWM (Pulse Width Modulation) mit fester Off-Time. Sie geben den Strom nicht explizit über alle Phasen des elektrischen Zyklus des Motors vor. Insbesondere nutzen sie, um den Strom in der Spule zu verringern, einen ungesteuerten Decay-Modus (manchmal auch wählbar als schnelles oder langsames Abklingverhalten).

Während dieses Schema für die meisten traditionellen Schrittmotorsteuerungen gut genug ist, genügt es nicht für die Stepper Servo Controller. Diese nutzen stattdessen Steuertechniken, wie sie für bürstenlose DC-Motoren verwendet werden; sie steuern explizit den Strom während aller Phasen der erzeugten Wellenform.

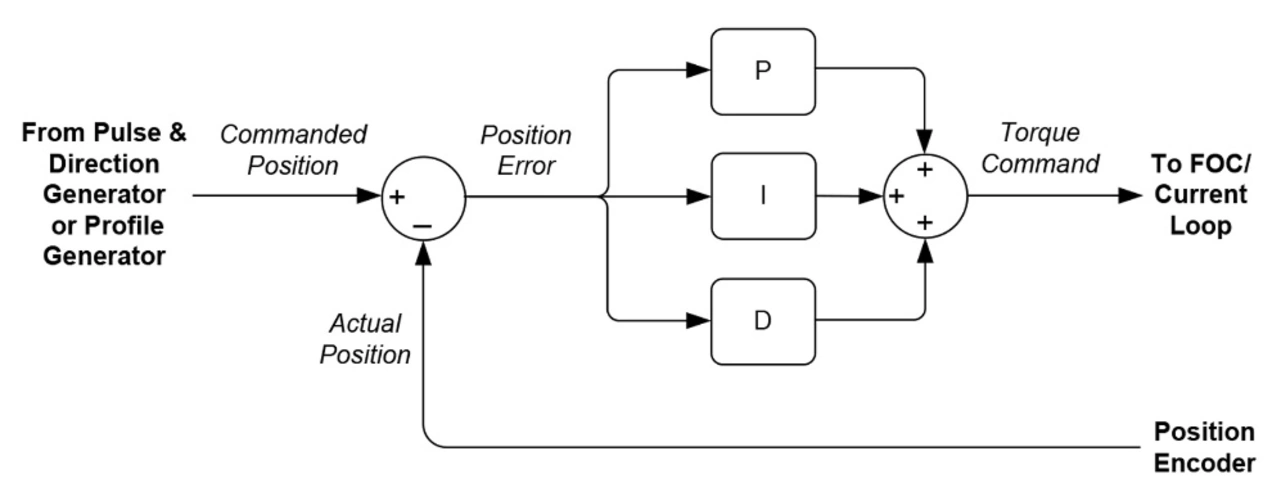

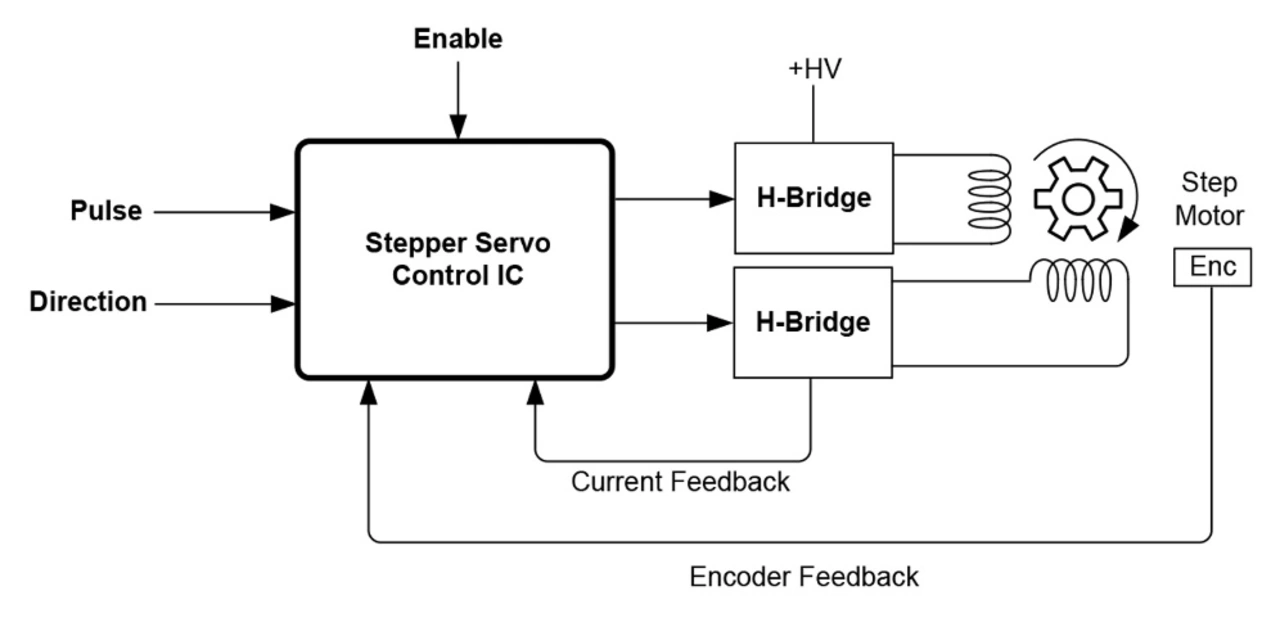

Die Steuerschaltung nach Bild 5 besteht im Wesentlichen aus drei Elementen: einem PID-Regelkreis zur Positionierung, einem Stromregelkreis und einem Schaltverstärker mit Controller zur Strommessung. Wie in Bild 5 gezeigt gibt die PID-Schleife eine Sollposition vor, entweder über einen externen Pulsgenerator (pulse-and-direction source) oder einen internen Profilgenerator. Sie leitet mithilfe der gemessenen Encoder-Position einen Positionsfehler ab und generiert nach der Filterung per PID einen Befehl für die Stromsteuerung.

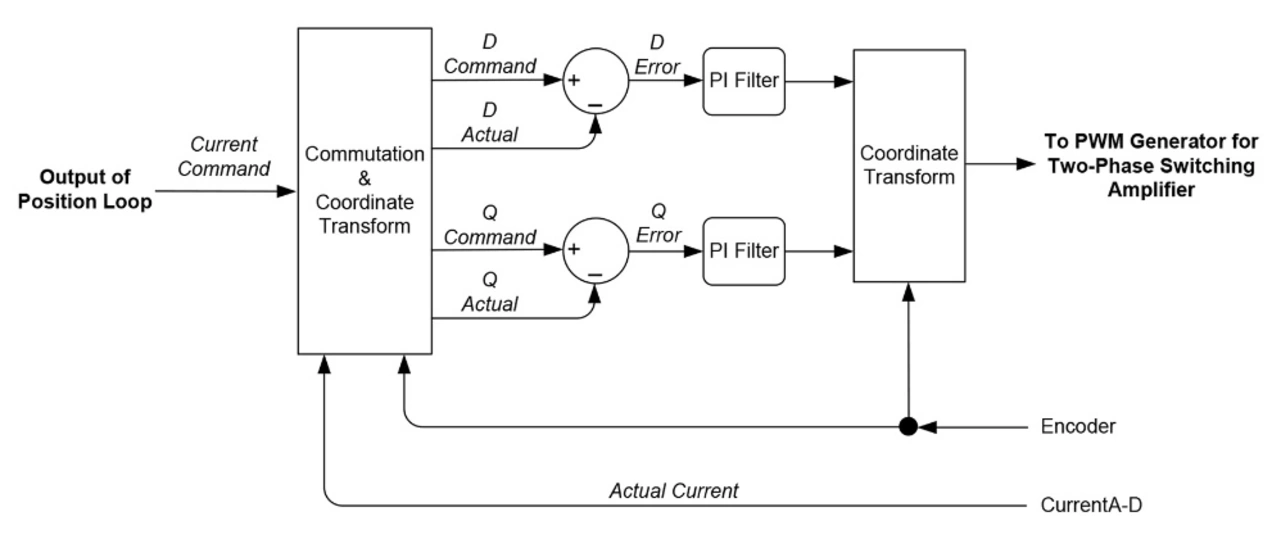

Die Stromsteuerung lässt sich auf unterschiedliche Weise realisieren. Allerdings wird hier zunehmend das Verfahren der Feld-orientierten Steuerung (Field Oriented Control, FOC) verwendet - sogar für Schrittmotoren. Während FOC oft im Zusammenhang mit bürstenlosen DC-Motoren gesehen wird, hat dieses Verfahren signifikante Vorteile bei der Steuerung von Schrittmotoren, wie höhere Spitzendrehzahlen und effizienteren Betrieb. Bild 6 zeigt die Ablaufsteuerung des FOC-Verfahrens. Der FOC-Algorithmus liefert die spezifischen PWM-Befehle für jede Phase der Brücke.

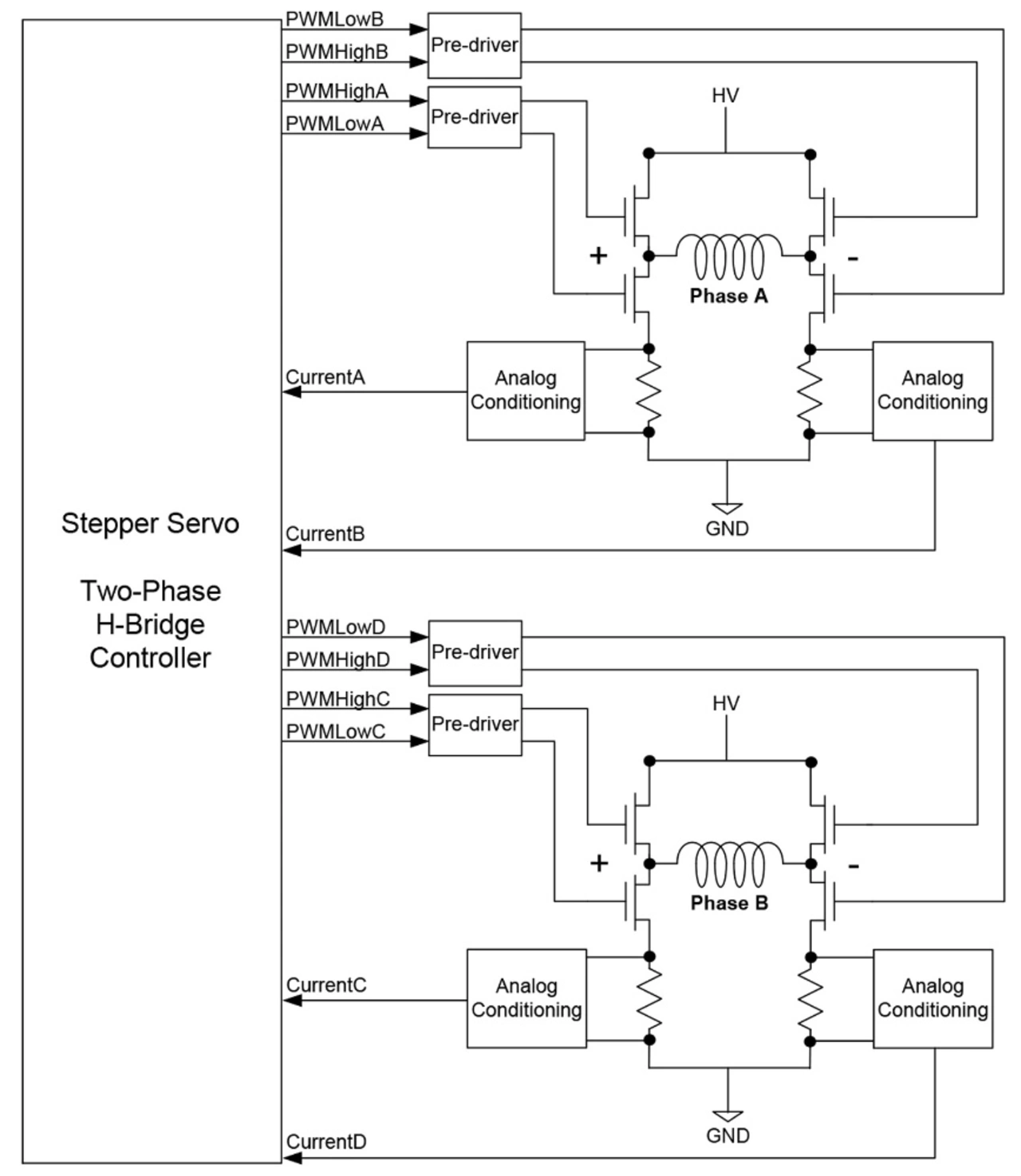

Die in Bild 7 gezeigte Steuerschaltung liefert die PWM-Befehle und gibt explizite High/Low Switch Befehle an zwei Brücken, von denen jede aus vier Switches in einer H-Brücken Konfiguration besteht. Zusätzlich zum PWM-Befehl werden auch andere Parameter des MOSFET-Schalters, wie die Wiederaufladezeit und das Timing für den Shoot-through Schutz in den Controller eingegeben.

Die Strommessung geschieht über Vorwiderstände, die mit dem Massezweig jedes Switch verbunden sind. Die Leg-Strommessung ist komplizierter als die PWM-Steuerung mit fester Auszeit, sie erfordert einen speziellen Algorithmus zur Kombination der simultanen Messwerte mehrerer Sensoren. Doch sie hat den Vorteil, dass sie eine eindeutige und hoch genaue Steuerung des Stroms in den Motorspulen erlaubt, unabhängig davon, welcher Abschnitt im Verlauf der Wellenform ausgeführt wird.

Trotz der aufwendigeren Motion Control Technik, wie sie im Stepper Servo im Gegensatz zur traditionellen Schrittmotorsteuerung eingesetzt wird, haben sich die Kosten dieser Elektronikschaltungen so weit ermäßigt, dass die Kosten der Steuerungen von geringerer (wenn auch nicht vernachlässigbarer) Bedeutung sind. Ohne die Notwendigkeit einer PLC, eines Moduls oder eines kompletten Steuer-Boards sind heute ICs verfügbar, die alle Aspekte der Schrittmotorsteuerung erfüllen und für nur 20,- US-Dollar oder weniger erhältlich sind.

Wertsteigerung

In brandneue Maschinenkonstruktionen lässt sich ein Stepper Servo nach Bedarf eingliedern, falls er von der Performance und der Ökonomie her Vorteile bietet. Für existierende Designs, die bereits eine traditionelle inkrementelle Lage-Sollwert- (pulse-and-direction) Schaltung mit Verstärker einsetzen, sind die Optionen weniger günstig.

Glücklicherweise sind jetzt neue ICs am Markt verfügbar, die den Upgrade einer existierenden Schrittmotorsteuerung auf Stepper Servo Betrieb unterstützen können.

Diese Produkte arbeiten mit Pulse-and-Direction Eingangssignalen und Encoder, und sie liefern Verstärker-Ausgangssignale, die zu einer vollständig gesteuerten H-Brückensteuerung kompatibel sind. Viele dieser Motion Control ICs eignen sich sogar für die FOC-Stromsteuerung.

Mit ICs wie den oben genannten kann man eine 'Blackbox'-Funktion als Plug-in zur Umwandlung einer traditionellen Schrittmotorantriebs in einen Stepper Servo einfügen. Das macht den Upgrade eines existierenden Systems relativ einfach, ohne dass man auch die Software zur Profilerzeugung umschreiben muss. Diese ICs werden außerdem meist mit Entwicklungs-Kits und Exerciser Software geliefert. Das erleichtert den Vergleich des alten Systems mit dem neuen Stepper Servo System.

Für welche Anwendungen eignet sich ein Stepper Servo?

Obwohl die Technik Stepper-Servo-Steuerung bereits seit mehr als zehn Jahren bekannt ist, hat sie erst in den letzten Jahren mit der Verfügbarkeit von kosteneffektiven und hoch auflösenden Encodern und dedizierten Low-Cost Stepper Servo-ICs eine breitere Akzeptanz gefunden.

Trotzdem müssen Entwickler genau prüfen, ob der Stepper im Maschinen-Design einen Platz bekommt. Wie immer diktieren die Details der gewünschten Anwendung die korrekte Wahl. Wegen des erforderlichen Encoders ist der Stepper Servo keine gute Wahl für einfache und vor allem günstige Motion-Applikationen, in denen ein regulärer Schrittmotor genügt. Auch für Hochgeschwindigkeitsanwendungen ist der bürstenlose DC-Motor immer noch die beste Wahl.

Schrittmotoren mit Stepper Servo Steuerung spielen ihre Vorteile in kostensensitiven Applikationen aus, welche ein hohes Drehmoment und eine schnelle Beschleunigung erfordern. Für Pick-and-Place Systeme, die Spulenwicklung, Die Bonding, Textilmaschinen, Stickerei-Arbeiten etc. sind wahrscheinlich die beste Lösung, die derzeit am Markt verfügbar ist. Im Bereich Motion Control ist die Stepper Servo Steuerung wohl eine der bedeutendsten Entwicklungen des letzten Jahrzehnts.