Aufbau- und Verbindungstechnik

LGAs unter Strom

Fortsetzung des Artikels von Teil 1

LGAs für DC/DC-Wandler

Obwohl Techniken wie BGA und LGA ursprünglich für hochwertige Mikroprozessoren und System-on-Chip-Bausteine (SoCs) konzipiert wurden, lassen sich deren Vorteile auch nutzen, um die Leistungsdichte bei Spannungswandlermodulen zu erhöhen. Die verbesserte Wärmeableitung durch die Pads in das Motherboard ist für DC/DC-Wandler vorteilhaft, da diese sich effizienter kühlen lassen – vor allem, wenn das Moduldesign selbst für diese Methode der Wärmeableitung optimiert ist. Ericsson hat dieses Konzept in seinen Modulen der Serie »BMR466« umgesetzt (siehe Bild ganz oben). Die Komponenten dieser Wandler sind so ausgelegt, dass so viel Wärme wie möglich abgeleitet wird. Die interne Anordnung und die Verbindungen der Bauteile sorgen für einen möglichst guten thermischen Kontakt. Zudem unterstützt Konvektion über die Moduloberseite die Kühlung. Des Weiteren optimieren die vielen I/Os des LGA die elektromagnetische Kompatibilität (EMC). Mehrere Masseverbindungen lassen sich Signal- und Versorgungspads zuweisen, um mögliche Störungen im Vergleich zu Designs zu verringern, die nur ein einziges großes Massepad aufweisen.

LGA-Verbindungen bieten Herstellern zusätzliche Vorteile. So ist ein derartiges Modul generell robuster als eines mit BGA-Verbindungen. Die Lotkugeln eines BGA sind empfindlich gegenüber Beschädigungen und können vom Gehäuse abgetrennt werden, was zu fehlerhaften Lötverbindungen während der Fertigung und somit zu Nacharbeiten und Ausschuss führt. Das LGA lässt sich mit dem gleichen Reflow-Prozess auflöten wie er auch beim BGA Verwendung findet. Hinzu kommt, dass bei der LGA-Fertigung sowohl bleihaltige als auch bleifreie Montagematerialien zur Anwendung kommen können.

LGAs sind zuverlässig

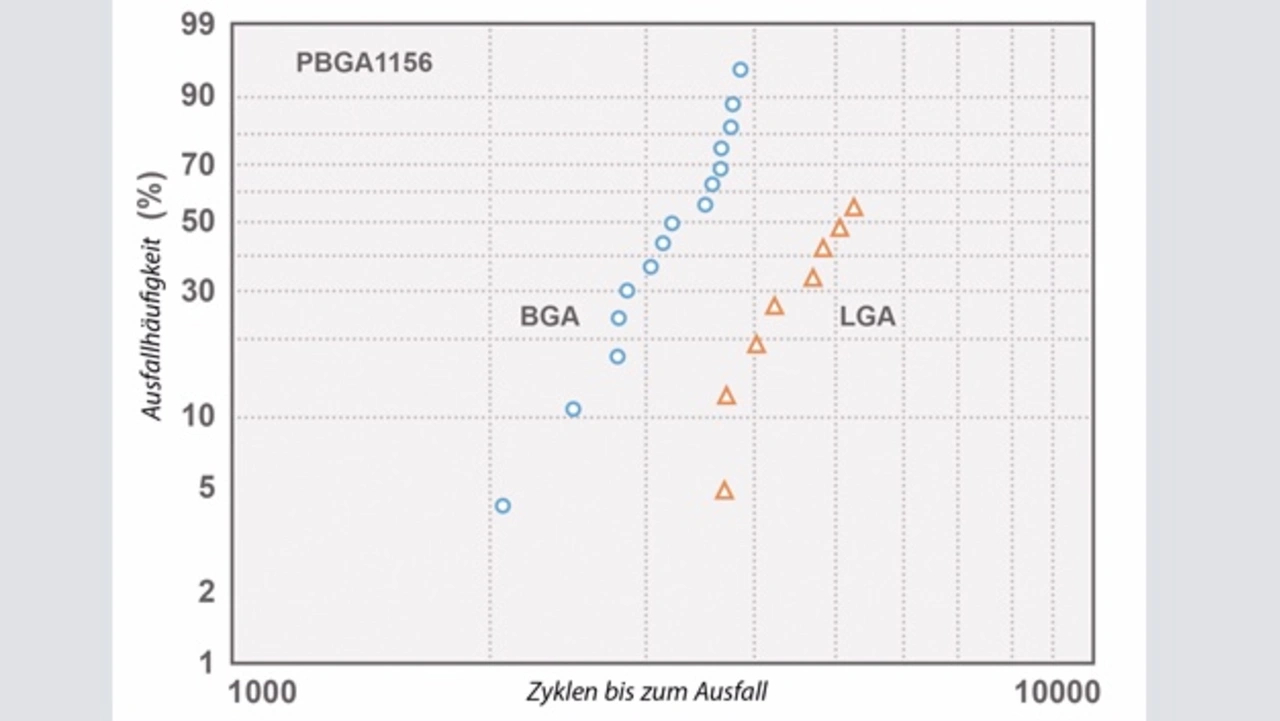

Ein möglicher Nachteil von LGAs gegenüber BGAs könnte die Zuverlässigkeit der Lötverbindung sein. Hersteller verbinden eine Lötstelle niedriger Bauhöhe häufig mit einer geringeren Zuverlässigkeit. Dies ist jedoch nicht unbedingt der Fall. Ein wesentlicher Faktor ist die Wahl des Lots. Tests haben gezeigt, Zinn-Silber-Kupfer-Legierungen (SAC) führen bei LGAs oft zu besseren Ergebnissen als bei der Montage von BGAs (Bild 2). Dies erklärt sich durch die Mi-krostruktur der LGA- und BGA-Lötverbindungen. Eine LGA-Verbindung benötigt ein geringeres Lotvolumen als eine BGA-Verbindung.

Damit ist bei LGAs ein hohes Maß an Unterkühlung möglich, sodass im Vergleich zu BGA-Verbindungen die Lötverbindung nach dem Reflowprozess sich schneller verfestigen. Dies führt zu einer verschachtelten Kornstruktur in der Lötverbindung, die sich von langsamer entstandenen Lotkugeln unterscheidet. Bei einer kreuzpolarisierten bildgebenden Untersuchung weisen Lotkugeln eine große Kornstruktur auf. Je weniger verschachtelt die großen Körner innerhalb der Lotkugel sind, desto weniger zuverlässig ist die Lötverbindung. Die verschachtelte Mikrostruktur der LGA-Verbindung bewirkt härtere Lötverbindungen, langsameres Kriechverhalten und eine verzögerte Rekristallisierung – alles Faktoren, die zu höherer Zuverlässigkeit nach der Fertigung beitragen.

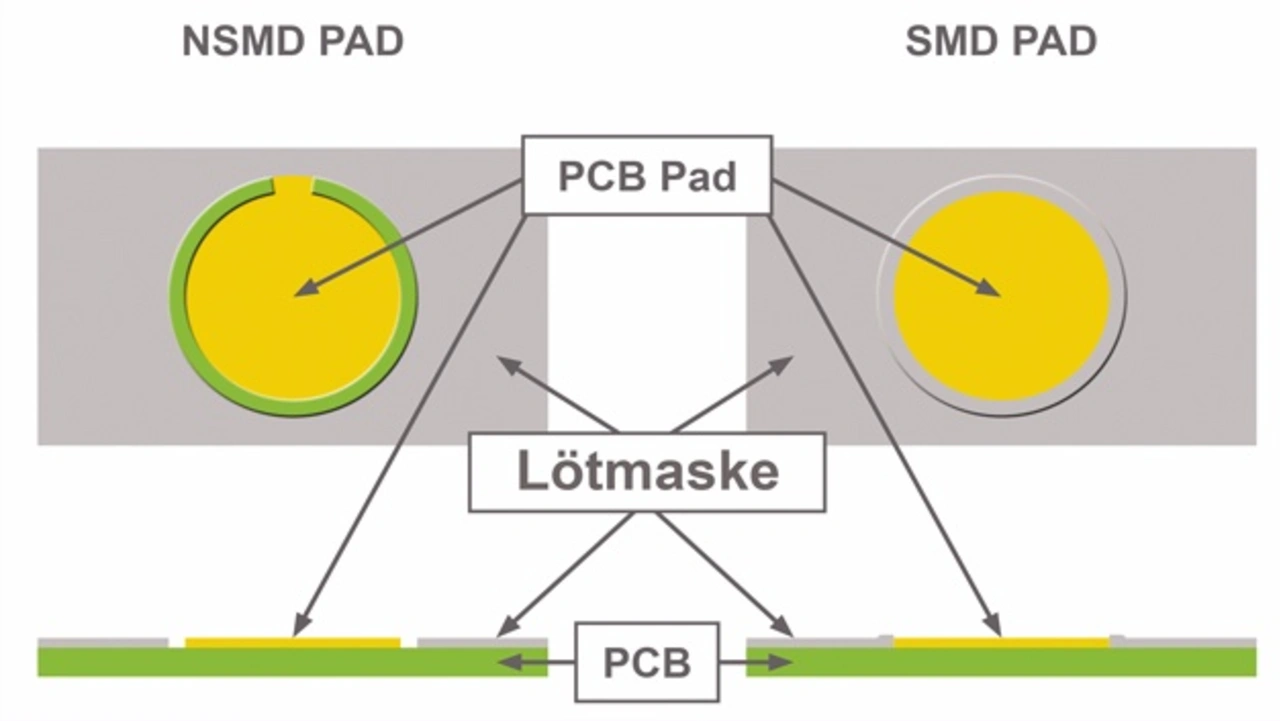

Um die Verbindung zwischen Gehäuse und Leiterplatte weiter zu optimieren, verwendet Ericsson für LGAs vergoldete Pads. Mit Gold anstelle von Lot auf den Gehäusepads minimiert sich das Verschmutzungsrisiko mit Lötchemikalien. Dadurch kann der Entwickler seine Zielanwendung robuster gestalten. LGAs lassen sich mit Pads nutzen, die Solder-Mask-Defined (SMD) oder Non-Solder-Mask-Defined (NMSD) sind (Bild 3). NMSD weisen eine Lötmaskenöffnung auf, die größer ist als die PCB-Pads, wogegen bei SMD-Pads die Lötmaskenöffnung kleiner ist als das Pad. Ein SMD-Pad wird gerne empfohlen, wenn die Anwendung Stößen und Vibrationen ausgesetzt ist. Ein NSMD-Pad hingegen ist zuverlässiger und eignet sich für langlebige Anwendungen, bei denen Lotermüdung im Laufe der Zeit ein Problem darstellen kann.

- LGAs unter Strom

- LGAs für DC/DC-Wandler