Zuverlässigkeit von Stromversorgungen

Keine Glückssache

Fortsetzung des Artikels von Teil 2

Ströme in den Elkos und in Induktivitäten

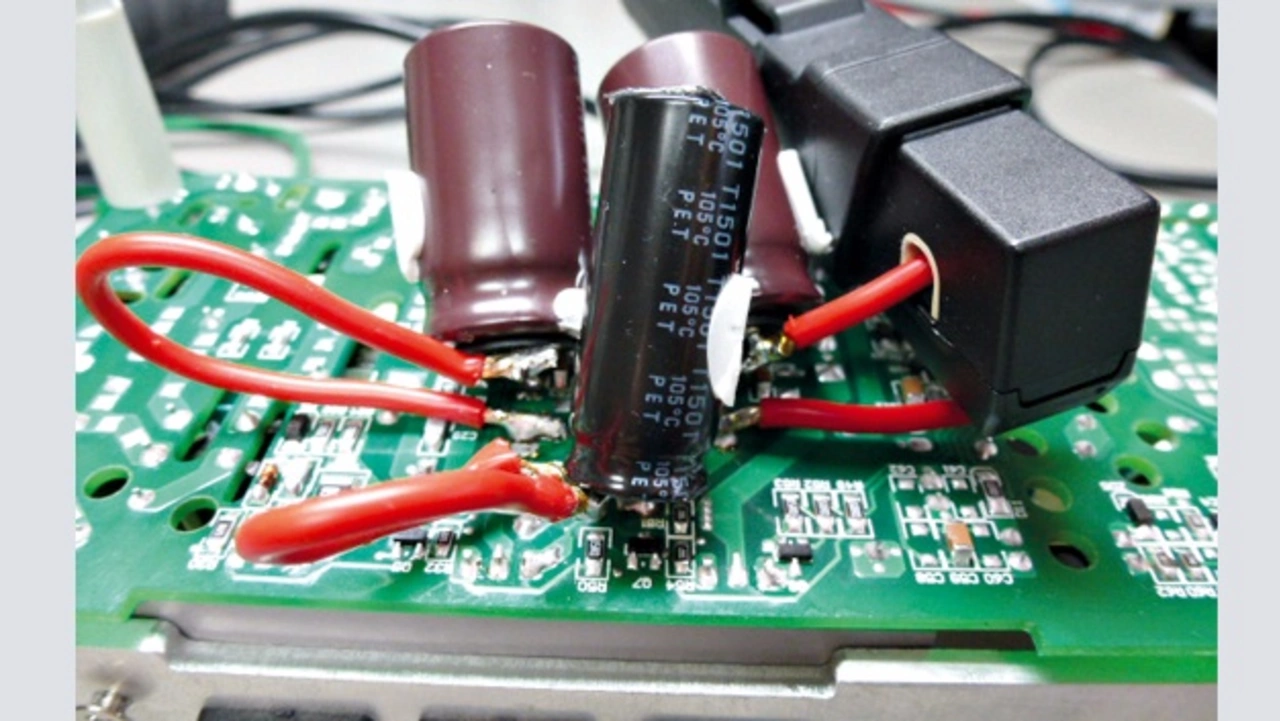

Als zweites messen wir die Brummströme in den Elkos. Dazu braucht man ein gutes Oszilloskop, das den Effektivwert berechnen kann, und eine Stromzange mit ausreichender Bandbreite (z. B. 50 MHz). Meist ist es am einfachsten, den Kondensator auszubauen, dann auf der Unterseite der Leiterplatte am Minuspol direkt anzulöten und die Anode per Kabel mit dem ursprünglichen Lötauge verbinden (Bild 3). Das Kabel sollte so kurz wie möglich sein, gerade so, dass die Stromzange hineinpasst. Aus dem Elko-Datenblatt lässt sich der maximal zulässige Ripplestrom entnehmen, eventuell gibt es noch Multiplikatoren für Temperatur oder Frequenz. Ist der gemessene Brummstrom größer als der im Datenblatt spezifizierte, ist die Formel zur Berechnung der erwarteten Lebensdauer ungültig und es wird zu Frühausfällen kommen. Die Ströme sollten in allen vorkommenden Dauerzuständen gemessen werden, denn manchmal ist die Belastung im Elko bei kleinerem Ausgangsstrom oder sogar im Standby-Betrieb höher.

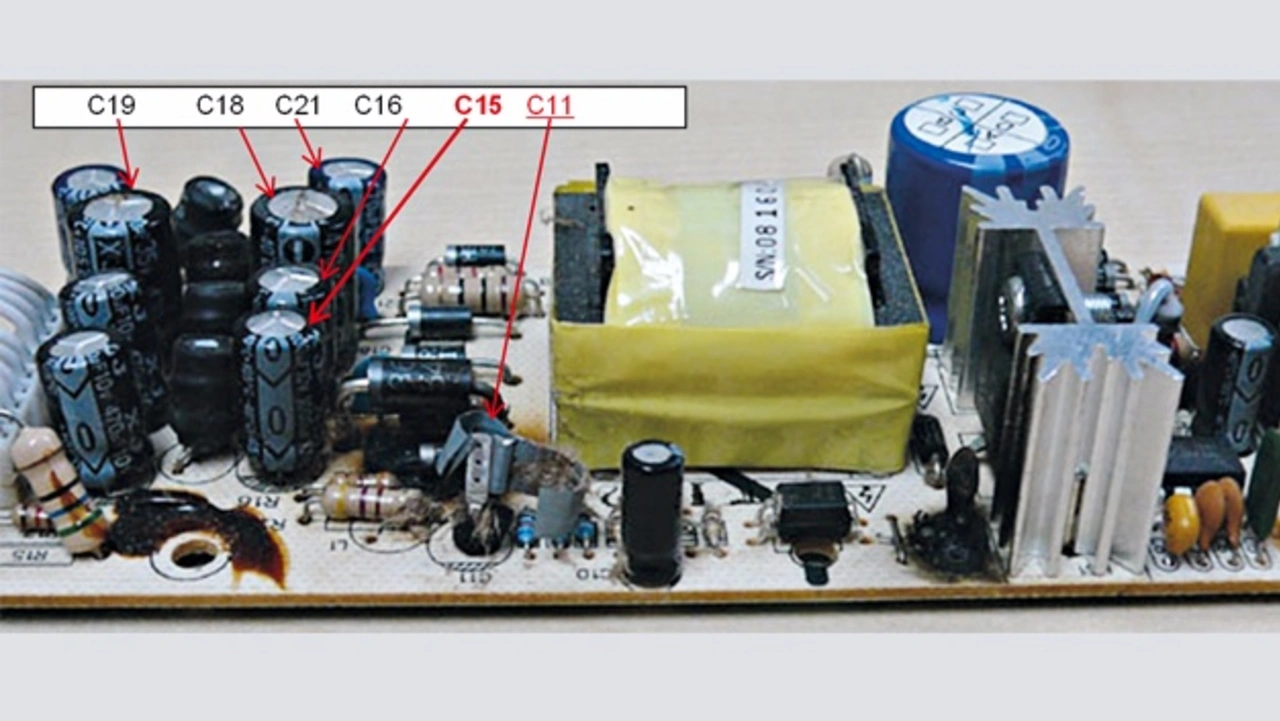

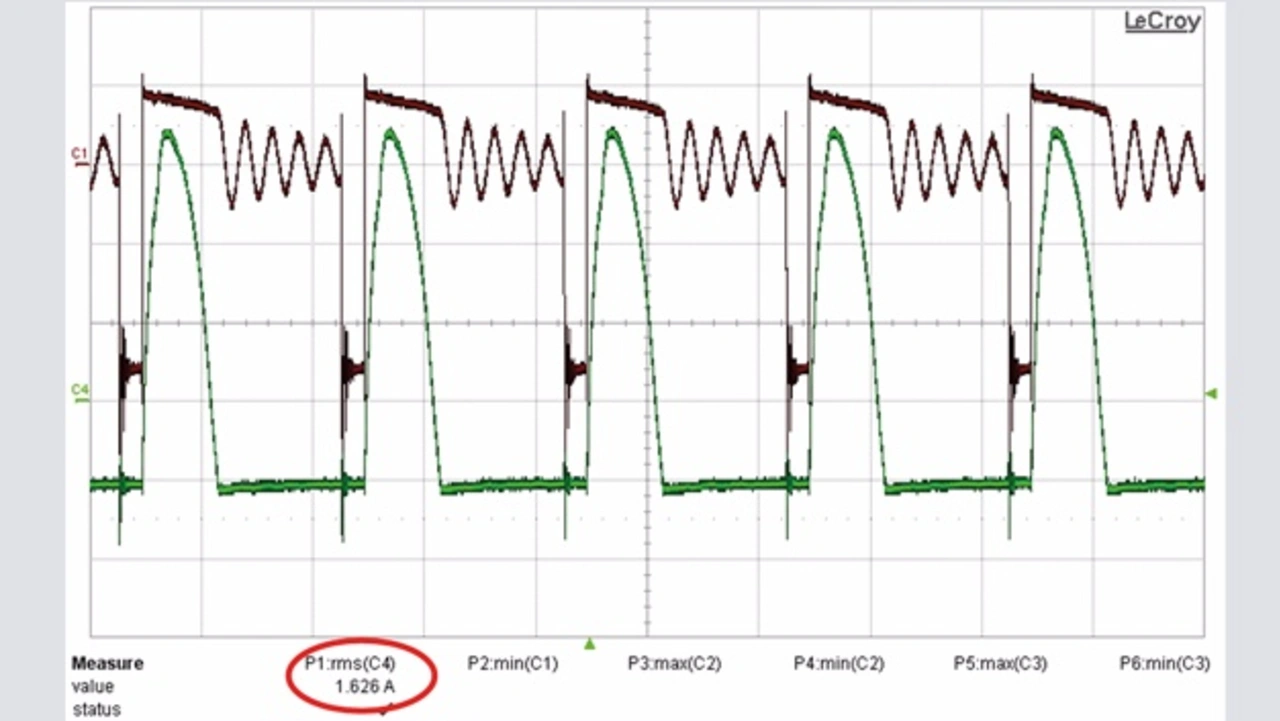

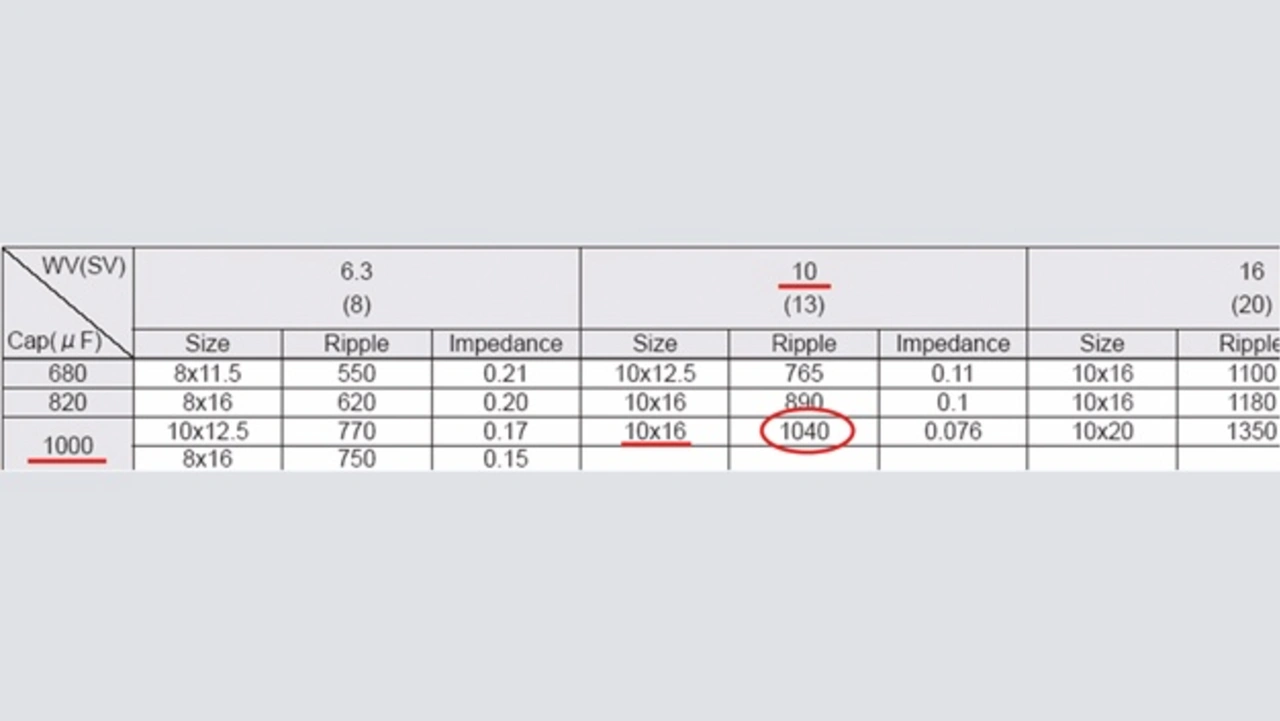

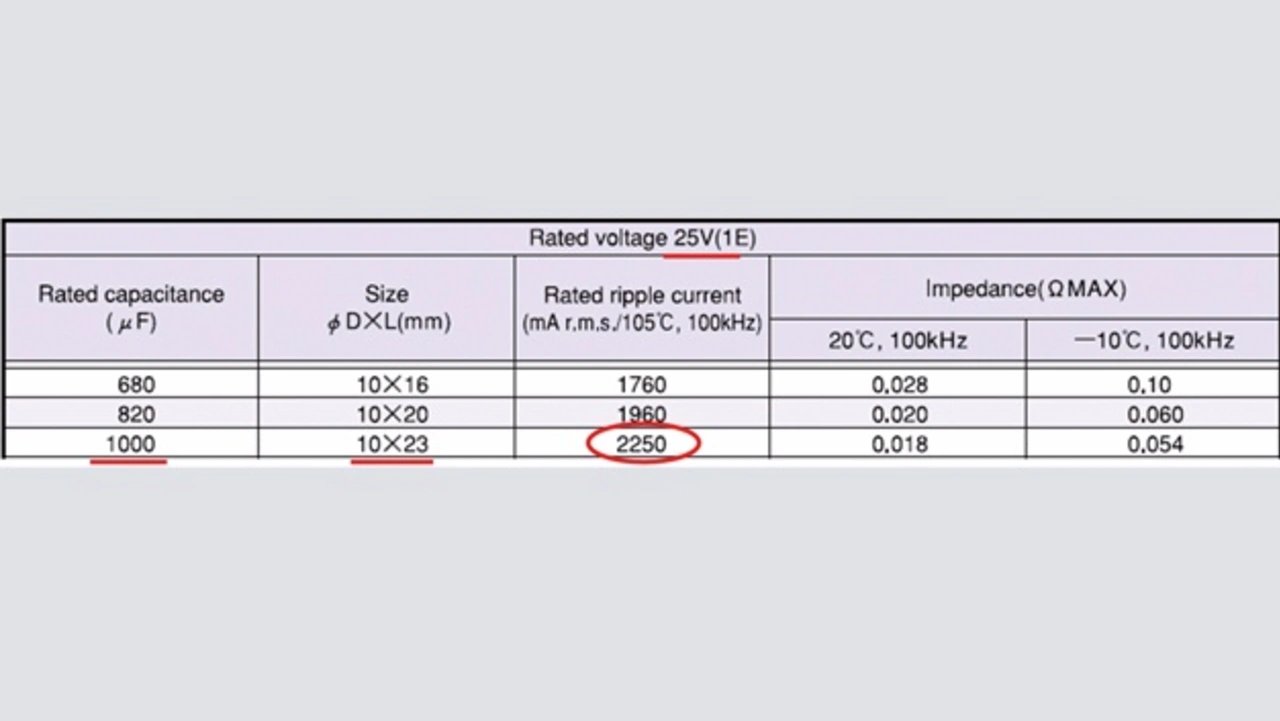

Wichtig ist auch, die Datenblätter aller in der Stückliste zugelassenen Elektrolytkondensatoren genau zu überprüfen. Bild 4 zeigt ein Negativbeispiel. Der gemessene Strom im Elko beträgt 1,62 A (Bild 5), spezifiziert aber ist er nur bis 1,04 A (Tabelle 1).

Frühausfälle waren damit programmiert. Nach einem Redesign kommt der Elko aus Tabelle 2 zum Einsatz und das Problem ist behoben.

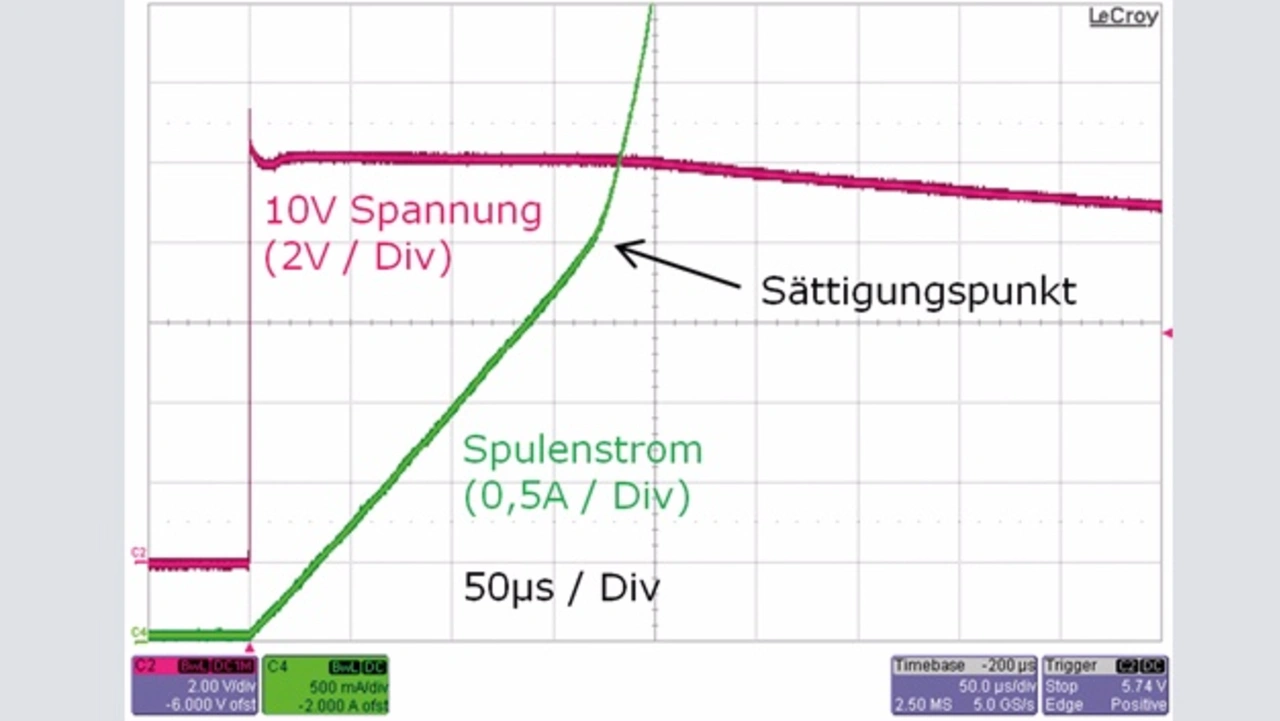

Als drittes wird untersucht, ob die induktiven Bauteile (Speicherdrosseln und Transformatoren) in die Sättigung gehen, die Hauptinduktivität also verloren geht und nur noch der ohmsche Widerstand des Wickeldrahtes und die Luftspule vorhanden sind. Der Strom steigt dann plötzlich steil an (Bild 6). Vor allem PFC-Drosseln und Transformatoren in DC/DC-Wandlern sind dahingehend zu analysieren. Dazu durchtrennt man eine zuführende Leiterbahn und verbindet sie wieder mit einem möglichst kurzen Kabel, an dem man die Stromzange anbringt.

Der kritischste Fall tritt nicht nur bei kleinster Eingangsspannung und größter Last auf, sondern oft beim Anlauf. Am besten, man testet alle statischen und dynamischen Betriebsfälle. Zudem hängt die Sättigung von der Temperatur und Bauteiltoleranzen ab. Erkennt man auf dem Labortisch zum Beispiel beim Start ein »bisschen Sättigung«, so kann diese im Gerät bei höherer Innentemperatur oder über eine größere Stückzahl wesentlich kritischer sein und zu Feldausfällen führen.

Warum ist Sättigung gefährlich? Eine Induktivität ist ziemlich robust. Der Halbleiterschalter aber muss den schnell ansteigenden und viel größeren Strom abschalten und hat dann große Ausschaltverluste. Verlässt er dadurch den sicheren Arbeitsbereich (Safe Operating Area, SOA), geht der Halbleiter kaputt. Außerdem erzeugt der größere Strom wegen der Streuinduktivitäten beim Ausschalten eine höhere Überspannung (U = L · di/dt), die den Halbleiter zerstören kann, wenn das Entlastungsnetzwerk (Snubber) diese nicht mehr ausreichend dämpft. Deswegen ist der Zuverlässigkeit zuliebe auch ein »bisschen Sättigung« tunlichst zu vermeiden.

Ist in allen vorkommenden Betriebsfällen keine Sättigung zu erkennen, könnte man auch den maximalen Strom im Betrieb messen und dann gemäß Bild 6 schauen, wo Sättigung eintritt. Damit bekommt man die Marge, die Differenz zwischen Sättigungsstrom und maximal auftretendem Betriebsspitzenstrom.

- Keine Glückssache

- Sperrspannung an den Halbleitern

- Ströme in den Elkos und in Induktivitäten

- Ausfälle wegen Sättigung einer Drossel