Zuverlässigkeit von Stromversorgungen

Keine Glückssache

Fortsetzung des Artikels von Teil 1

Sperrspannung an den Halbleitern

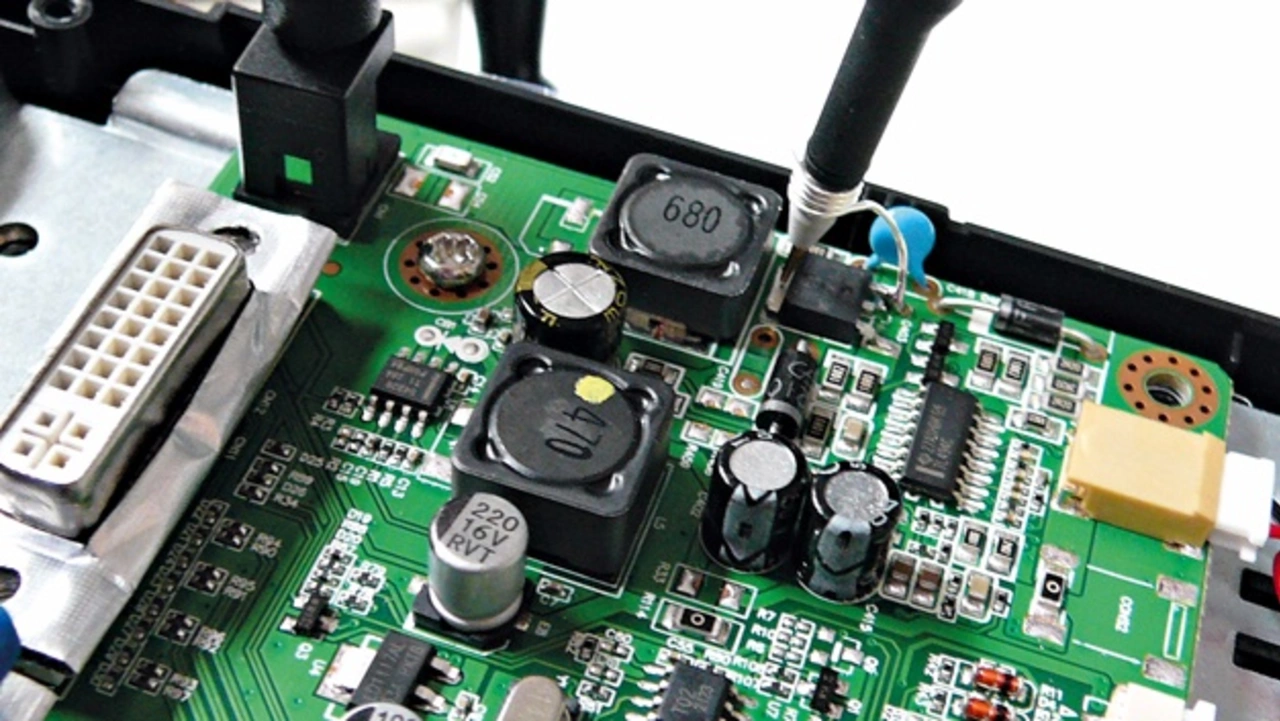

Als erstes messen wir mit dem Oszilloskop die Sperrspannungen an den kritischen Halbleitern. Das sind nicht nur ICs, Schalttransistoren und Gleichrichter für die hauptsächliche Spannungswandlung, sondern auch für die Hilfsspannungsversorgung. Gemessen wird nicht nur in den normalen Betriebsfällen, also über den gesamten Eingangsspannungs- und Lastbereich, sondern vor allem auch beim Anlauf, bei Netzunterbrechung oder -ausfall und bei Lastsprüngen. In diesen Fällen ist der Bauteilstress oft am größten. Spannung richtig messen heißt: mit abgeglichenem Tastkopf und kürzest möglicher Masseverbindung (Bild 1).

Aber wie viel Reserve wird benötigt? Zu bedenken ist, dass die gemessenen Spannungen auch von der Parameterstreuung der Bauteile abhängen, häufig sind es die parasitäre Eigenschaften der Bauteile, und die können ±20 % oder mehr schwanken. Wenn man also nur ein einziges Muster analysiert, dann wären 30 % Reserve in allen vorkommenden Fällen schon wünschenswert, für den Kunden ist dies aber meist zu teuer. Von Entwicklerseite hört man oft das Argument, dass man eigentlich bis an die Grenze (Maximum Rating) gehen könne, weil der Bauteilehersteller auch noch Reserve in seine Spezifikation lege oder das Bauteil »Avalanche-fest« sei, also bei Überspannung erst noch eine bestimmte Energie absorbieren kann, bevor es kaputt geht.

Nach Einschätzung des Autors muss man die Marge je nach Anwendung selber festlegen. Je hochwertiger das Gerät und je teurer ein Ausfall, desto mehr Sicherheit ist sinnvoll. Wenn Spannungsspitzen von Streuinduktivitäten und -kapazitäten abhängig sind, dann kann man eine noch höhere Marge fordern. Bei einem hochwertigen Medizintechnikprodukt z. B. sollten die Spannungsspitzen, die im Betrieb regelmäßig auftreten, mindestens 15 % unter dem Maximalwert betragen, also auch beim Anlauf (85 V bis 264 V) oder bei Lastsprüngen. Man testet ja meistens nur ein Muster, und so kann es dann schon vorkommen, dass bei tausend Stück pro Jahr auch welche dabei sind, die keine Marge mehr haben.

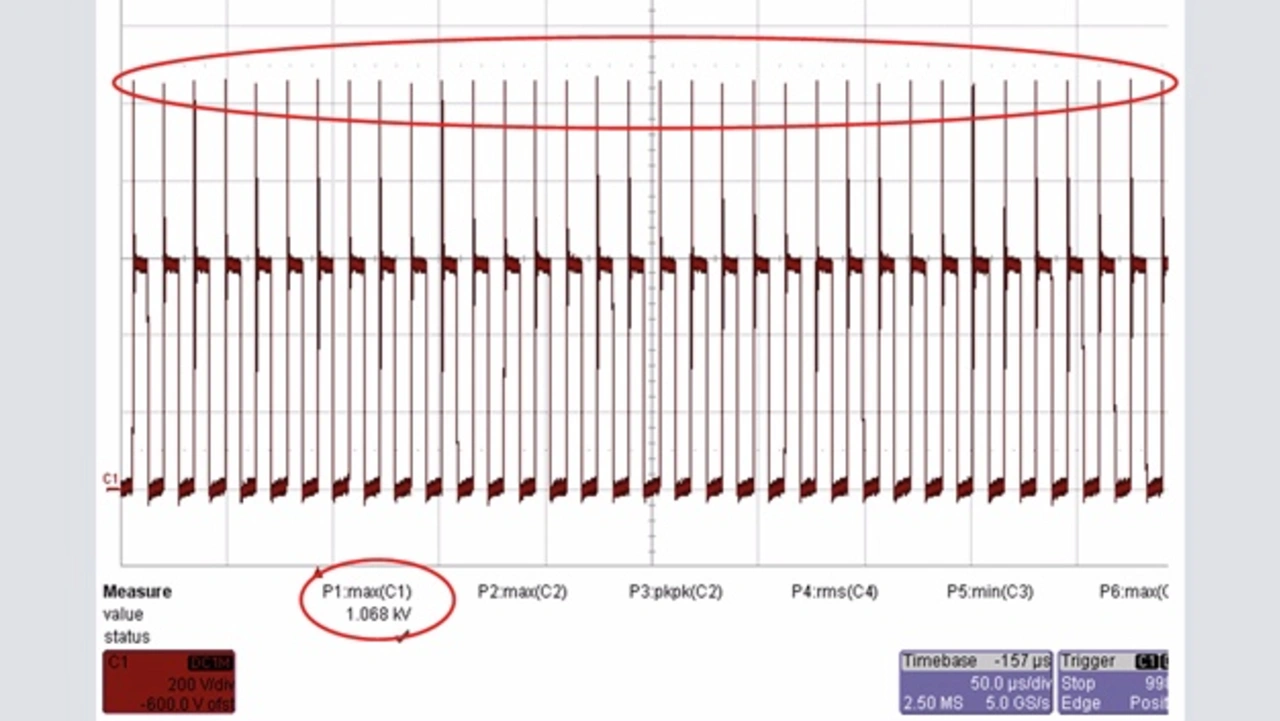

Dazu ein Beispiel aus der Praxis: Eine Netzteilserie lief über vier Jahre ohne nennenswerte Ausfälle. Doch plötzlich gab es viele Feldrückläufer, aber erst ab dem fünften Produktionsjahr. Recherchen ergaben, dass absolut nichts geändert wurde. Die Ausfallrate war sehr hoch und das Fehlerbild immer das gleiche: Neben der Sicherung waren auch der Schalttransistor und weitere Bauteile kaputt. Die Analyse ergab, der MOSFET lief im Normalbetrieb weit unterhalb der zulässigen Werte (Absolut Maximum Ratings). Auch beim Anlauf und im Kurzschlussfall gab es keine Überspannungen. Beim Trennen von der Netzspannung wurden jedoch die Spannungsspitzen sehr hoch und stiegen weit über die erlaubten Grenzen, unabhängig von der Last oder der Netzspannung (Bild 2).

Warum gab es in den ersten vier Jahren keine Ausfälle? Messungen an einem Muster des ersten Produktionsjahres ergaben, dass die Überspannung beim Ausschalten genau so hoch war. Auch der eingesetzte 900-V-MOSFET war exakt der gleiche Typ vom gleichen Hersteller. Es gab absolut keine Veränderungen. Über den genauen Grund kann also nur spekuliert werden: Vielleicht sind die Toleranzen bei der Chipproduktion so groß, dass Halbleiter mit garantierter Sperrspannung von 900 V je nach Charge mal 950 V, 1000 V, 1050 V oder 1100 V aushalten können? Oder der Halbleiterhersteller hat gesehen, dass seine 900-V-MOSFETs »zu gut« sind, und ein Kostenreduktion durchgeführt, indem er die Marge für die Spannungsfestigkeit etwas reduziert hat, sie aber immer noch innerhalb der Spezifikation lag.

- Fazit 1: Auch beim Ausschalten eines Netzteils kann es zu fatalen Überspannungen kommen.

- Fazit 2: Wenn ein Bauteil mehr aushält als spezifiziert, heißt das nicht, dass sich alle Bauteile dieses Typs so verhalten. Deswegen sind zu hohe Spannungen unbedingt zu vermeiden.

- Fazit 3: Auch wenn eine Netzteilserie einige Jahre keine Ausfälle hat, kann es plötzlich dazu kommen, ohne dass sich irgendetwas erkennbar geändert hat.

- Keine Glückssache

- Sperrspannung an den Halbleitern

- Ströme in den Elkos und in Induktivitäten

- Ausfälle wegen Sättigung einer Drossel