Digital Power

Qualifizierung- und Verifizierung digitaler Stromversorgungen

„Digital Power“ bietet im Vergleich zu herkömmlichen, analog geregelten Stromversorgungen zahlreiche Vorteile. Auf Anbieter und Anwender von digitalen Stromversorgungen kommen aber auch neue Herausforderungen zu – so z.B. bei der Qualitätssicherung.

Ein herkömmlicher Leistungswandler mit analoger Regelung ist „festverdrahtet“, um seine Spezifikationen auszuführen. Die normalen Verfahren zur Qualitätskontrolle sind dementsprechend auf Hardware ausgelegt. Bei digitalen Stromversorgungen sind die Wandler und Regler mittels Software konfigurierbar, was zu einer fast unendlich hohen Zahl möglicher Funktionen führt. Einige Qualitätssicherungs-Aspekte, die sich aus dieser Änderung ergeben, umfassen:

das Verwalten der Software-Ebenen,

die Verifikation des internen Speichers der Stromversorgung,

die Beschaffung kritischer Komponenten für die digitale Regelung,

die komplexeren Verifizierungstests,

Lebensdauer- und Zuverlässigkeits-Überlegungen sowie

Software-Upgrade-Verfahren und

Fehleranalysen.

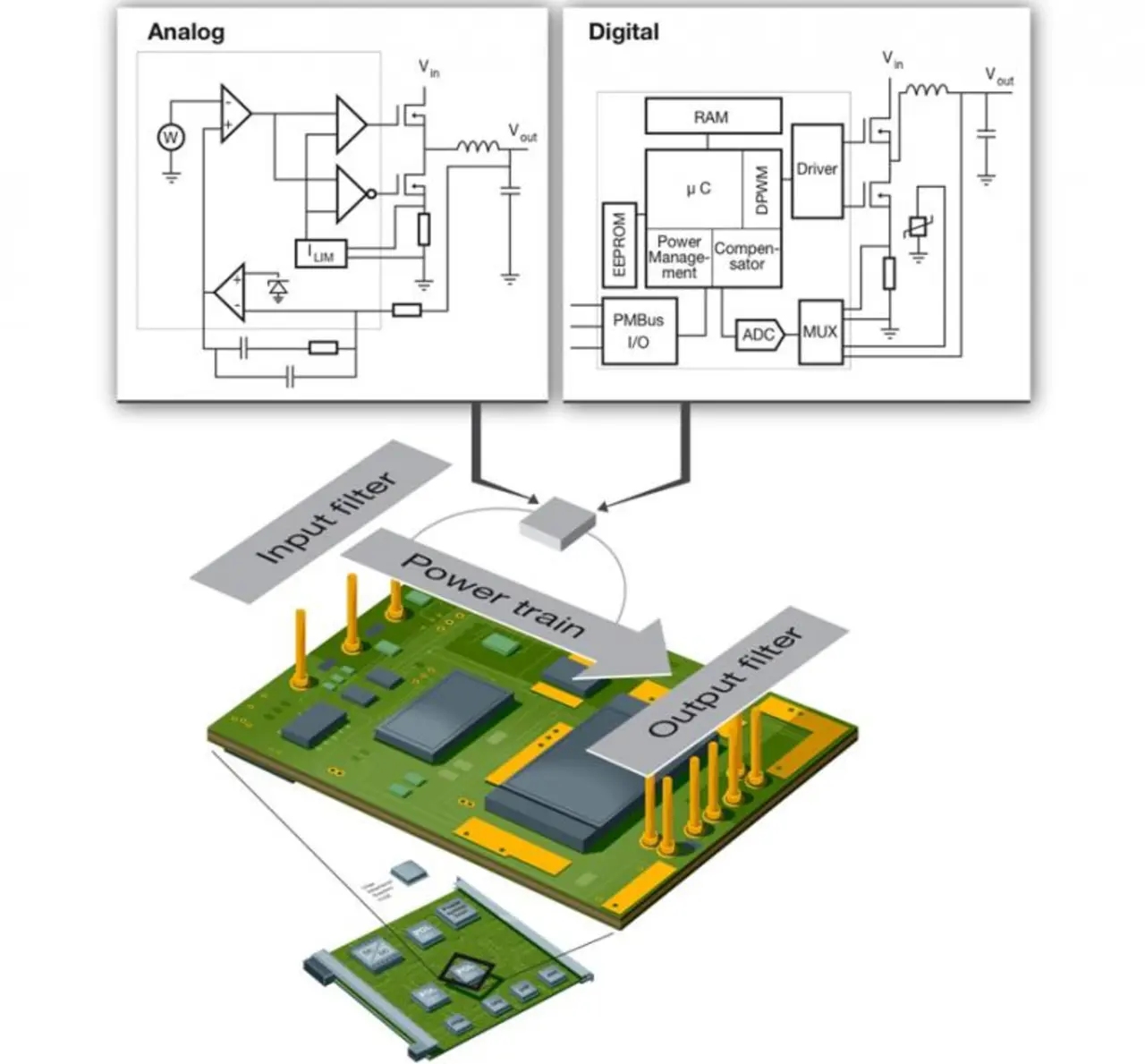

Digitale Regelung

Ein Vergleich der Unterschiede zwischen analoger und digitaler Regelung ist in Bild 1 dargestellt. Ein Großteil der internen Wandler-Komponenten bleibt beim Übergang von Analog auf Digital unverändert. Dazu zählen die Ein- und Ausgangsfilter, die Induktivitäten und die Leistungshalbleiter. Die wichtigste Änderung bei der digitalen Regelung liegt in der Regelungs- und Rückkopplungsschleife der Stromversorgung. Das analoge Steuerungs-IC wird durch einen Mikrocontroller (µC) ersetzt, Speicher wird hinzugefügt und ein Bus sorgt für die Kommunikation der Stromversorgung mit der Außenwelt. Regelungsalgorithmen für die Stromversorgung befinden sich in der Software, die in den internen Speicher des digitalen Reglers geladen wird.

Dieser Ansatz bietet mehrere Vorteile: höherer Wirkungsgrad, höhere Packungsdichte, bessere Konfigurierbarkeit, weniger Hardware-Bauteile, Konfigurierbarkeit und Erweiterungsmöglichkeit im betrieb sowie eine schnellere Markteinführung.

Eine digitale Regelung wirft aber auch Bedenken hinsichtlich der Qualitätssicherung auf:

Wie wird die Logistik gehandhabt – bei nahezu unendlich vielen Konfigurationsmöglichkeiten?

Die neue Komponente „Software“ muss verifiziert und qualifiziert werden.

Der interne Speicher muss äußerst zuverlässig sein. Wie wird sichergestellt, dass keine Daten verlorengehen?

Wie lässt sich beim Fertigungstest sicherstellen, dass die Stromversorgung mit der später im Betrieb gewünschten Konfiguration geprüft wird?

Software

Aus betrieblicher Sicht ist der größte Unterschied zwischen einer analogen und einer digitalen Regelung die zusätzliche Komponente „Software“, die dem Entwickler digitaler Stromversorgungen zahlreiche Vorteile bietet – aber auch zusätzlich Anforderungen an die Qualifizierung, Fertigung und Logistik stellt.

Mikrocontroller in digitalen Stromversorgungen sind mit integriertem, nicht flüchtigem Speicher ausgestattet. Darauf wird die Basis-Firmware gespeichert, die das Booten und den Betrieb des µC gewährleistet. Die Robustheit dieser Daten ist entscheidend für den Betrieb des Wandlers oder Reglers. Diese Basis-Firmware muss relativ stabil in Bezug auf Änderungen der µC-Hardware-Implementierung sein. Die Firmware wird während des Fertigungsprozesses des µC in den nicht flüchtigen Speicher des µC geladen.

Die interessantere und flexiblere Software-Komponente in einer digital geregelten Stromversorgung ist die Anwendungsprogrammierung. Dieser Code enthält Betriebsparameter für die Rückkopplungsschleife der Stromversorgung, Einstellungen für die Ausgangsspannung, Fehlererkennungs-Grenzwerte, Fehlerhandhabungs-Routinen und Sequenz-Informationen. Jede digitale Stromversorgung kann über einen weiten Bereich dieser Parameter arbeiten. Während des Herstellungsprozesses einer digitalen Standard-Stromversorgung werden die Werkseinstellungen definiert, eingegeben und vor dem Versand des Produkts verifiziert.

Zusätzlich müssen noch verschiedene andere Einstellungen getestet werden, um sicherzustellen, dass die Stromversorgung zuverlässig über den vorgesehenen Funktionsbereich arbeitet. Verkompliziert wird das Ganze, indem der Anwender (OEM) einen Teil der Anwendungsprogrammierung selbst übernehmen kann – sofern er das Produkt zusmmen mit einem digitalen Powermanagement einsetzt. Die Software und die Verfahren für deren Kontrolle und Qualitätssicherung müssen während der Herstellung, beim Kunden während der Produktentwicklung sowie im laufenden Betrieb an die Betriebsbedingungen angepasst werden.

- Qualifizierung- und Verifizierung digitaler Stromversorgungen

- Qualitätssicherung und ihre Folgen