Lithium-Ionen-Akkumulatoren

Digitaler Zwilling optimiert Batteriewartung

Industrie 4.0 macht auch vor Batterien nicht Halt. Ein digitales Modell mit allen relevanten Betriebsparametern ermöglicht Prognosen über das zukünftige Verhalten, insbesondere über die noch verbleibende Lebensdauer. Das gibt Planungssicherheit und minimiert Ausfälle.

Das Verhalten eines technischen Systems unter geänderten Bedingungen im Real-Modus zu testen, kann den laufenden Betreib empfindlich stören. Dieses Risiko entfällt, wenn mithilfe einer Software ein digitales Abbild, ein sogenannter digitaler Zwilling, erstellt wird. Mit dem Zwilling kann beliebig experimentiert werden, ohne das physische Gegenstück zu beeinflussen. Besonders nützlich ist das, um etwa Schadensfälle vorab theoretisch zu sondieren: Was würde passieren wenn? Vom simplen mechanischen Defekt über einen unbeabsichtigten Systemabsturz bis zum bösartigen Hackerangriff kann alles durchgespielt werden. Auch die Gefahr von Fehlinvestitionen verringert sich; Veränderungen an bestehenden Strukturen oder Neuplanungen lassen sich virtuell prognostizieren. Eingehende Aufträge sind simulierbar, bevor sie real angenommen und begonnen werden: auf Machbarkeit, Energie- und Materialbedarf, Kosten usw. Auch neue Erlösmodelle werden geschaffen, wie etwa »pay per use«, die Bezahlung nach erzieltem Ergebnis anstatt eines festen Anschaffungspreises.

Weit verbreitet haben sich »Cyber- Physische Systeme« (CPS), in denen Produktionsplanung und -steuerung (ERP, Enterprise Resource Planning) sowie reale Produktionseinrichtungen in horizontaler und vertikaler Richtung miteinander vernetzt sind. Die »Digitalen Zwillinge«, welche Maschinen, Anlagen, aber auch Werkstücke oder Produkte softwaremäßig nachbilden, sind dafür ein wesentliches Element. Die Grundidee dafür ist gar nicht einmal so neu, die ersten Anfänge liegen bereits Jahrzehnte zurück. Eine größere Verbreitung begann aber erst in den letzten Jahren mit dem Durchbruch der künstlichen Intelligenz. Mittlerweile sind digitale Zwillinge im Einsatz für die virtuelle Dopplung von Produkten, Produktionsanlagen, Prozessen, kompletten Wertschöpfungsketten, Dienstleistungen oder auch Verkehrsflüssen in ganzen Städten, wie etwa in Singapur. In der Regel laufen die Zwillinge über die gesamte Lebensdauer des betreffenden Objekts parallel mit – von der Entwicklung über die Betriebszeit bis zum Recycling.

Am genauesten ist die Überwachungsmethode, wenn das physische Gegenstück bereits existiert und schon Betriebserfahrungen geliefert hat. Dann ist ein permanenter Datenaustausch möglich und auch unbedingt erforderlich. Durch maschinelles Lernen wird das anfänglich noch ungenaue virtu- elle Abbild im Laufe der Zeit immer präziser. Existiert das physische Ge-genstück noch nicht, dann basiert der digitale Zwilling auf Erfahrungen, die man vorher in dieser Richtung gesammelt hat – naturgemäß weniger genau, aber dennoch nützlich. Zeigt eine Simulation frühzeitig, dass ein Vorhaben nur schlecht oder gar nicht funktionieren wird, wird es bestenfalls erst gar nicht realisiert. Zumindest nicht in der ursprünglichen Form, der digitale Zwilling liefert wert- volle Hinweise für notwendige Änderungen. Das kann viel Geld sparen.

Eine wichtige Anwendung der digitalen Zwillinge ist die vorausschauende Wartung, Predictive Maintenance: Wie lange kann eine Maschine oder Anlage noch problemlos weiterlaufen, und wann muss an welcher Stelle was kontrolliert oder repariert werden? Bei Fehlerfällen ermöglicht die Analyse der zuvor aufgenommenen Daten eine Rückverfolgung. Wie hat sich das angebahnt? Wie lässt sich sowas in Zukunft verhindern oder bereits im Frühstadium erkennen? Ein geplanter Stillstand verursacht weitaus weniger Kosten und Ärger als ein ungeplanter Anlagenausfall.

Jetzt auch für Batterien

Lithium-Ionen-Batterien sind höchst komplexe Gebilde. Von ihrem zuverlässigen Funktionieren können Menschenleben und hohe Sachwerte abhängen. Somit ist eine minuziöse Überwachung dringend geboten. Zwar haben alle schon lange ein aufwendiges Batterie-Management-System (BMS), aber letztlich reicht das nicht.

Der richtige Umgang mit den Batteriezellen ist diffizil, immer ein Kompromiss zwischen widerstrebenden Parametern. Wo sollen die Spannungsgrenzen beim Laden und Entladen festlegt sein? Diese sind nicht ganz scharf definiert, es gibt gewisse Spielräume. Schon Veränderungen um 10 mV zeigen deutliche Auswirkungen. Wird etwa die maximale Ladespannung höher und/oder die minimale Entladespannung niedriger eingestellt, dann erreicht die Zelle eine höhere Kapazität, jedoch verkürzt sich ihre Lebensdauer. Im umgekehrten Fall steht weniger nutzbare Kapazität zur Verfügung, dafür hält die Zelle länger. Bleibt der Ladestand immer im mittleren Bereich, etwa zwischen 40 und 60 %, dann lebt die Batterie fast beliebig lange. Ist die variable Anpassung der Grenzspannungen im Laufe der Lebensdauer an den aktuellen »State of Health« (SOH) der Batterie sinnvoll? Jedes Fabrikat und jede Version reagieren unterschiedlich, die Forschungen sind hier noch längst nicht abgeschlossen.

Die höchsten Anforderungen bezüglich Betriebssicherheit und Lebensdauer stellt das Elektroauto. Es hat einen Ruf zu verlieren: Bleibt mal eins unterwegs liegen – nicht weil die Batterie leer ist, sondern weil sie defekt ist – dann produziert das womöglich reißerische Schlagzeilen, und der Ruf des Herstellers kann schweren Schaden erleiden. Wenn Betriebsparameter abnormale Werte erreichen, ist deshalb eine frühzeitige Warnung nötig. Wird eine Fahrt wegen eines sich anbahnenden Defekts gar nicht erst angetreten, kann das Auto nicht liegenbleiben, die potenzielle Schlagzeile entsteht erst gar nicht.

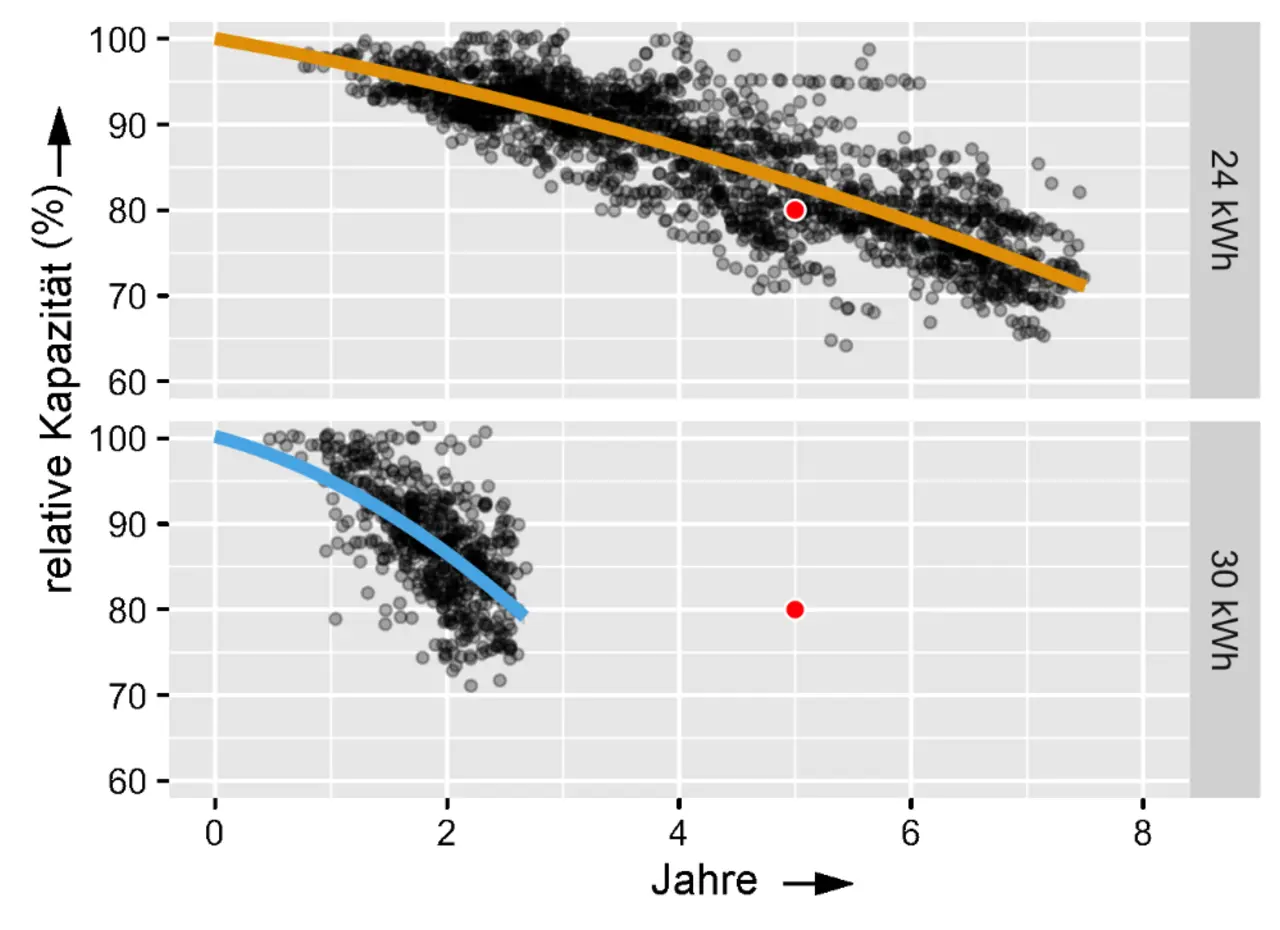

Ein Fall aus der realen Praxis: Der elektrisch angetriebene Nissan Leaf wurde anfänglich mit einer Batteriekapazität von 24 kWh ausgeliefert, fast alle Fahrzeuge blieben bis zum Ende der Garantiezeit von fünf Jahren voll einsatzfähig. Dann kam eine Version mit 30 kWh heraus, doch hier waren die meisten Batterien bereits nach zwei Jahren am Ende, was die Firma teuer zu stehen kam (Bild 1). Derartiges will der Hersteller in Zukunft unbedingt vermeiden.

Das ist nur ein Beispiel, warum digitale Zwillinge auch für Lithium-Ionen-Batteriesysteme immer wichtiger wurden; sie haben sich in den vergangenen Jahren sehr schnell weiterentwickelt. Auf diesem Gebiet forscht unter anderem die Universität Stuttgart und deren Institut für Photovoltaik, Abteilung Elektrische Energiespeichersysteme unter der Leitung von Prof. Dr. Kai Peter Birke, in enger Kooperation mit dem nahen Fraunhofer IPA. Zu den Pionieren im kommerziellen Bereich zählt in Deutschland etwa die Firma Twaice in München, die 2018 von Michael Baumann und Stephan Rohr gegründet worden ist. Der Name entstand aus „twice“ und „AI“ (Artificial Intelligence), beide hatten sich zuvor an der TU München schon ausgiebig mit dem Thema digitaler Zwilling für Batterien befasst. Heute beschäftigen sie bereits mehr als zwanzig Mitarbeiter und das Unternehmen verfolgt nach eigenen Angaben schon die Vorgänge in einer dreistelligen Anzahl von Batterien, mit Fokus auf Elektromobilität.

Digitale Zwillinge für neue Mobilität

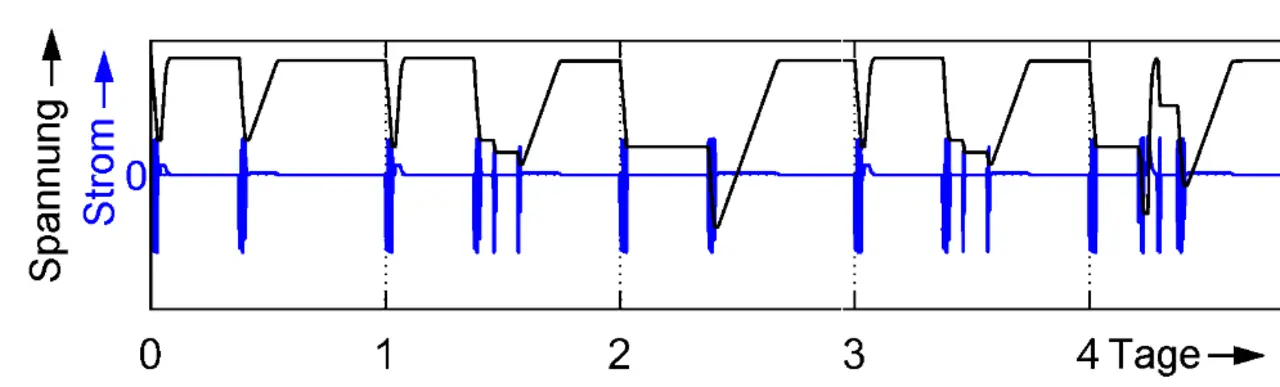

In Elektrofahrzeugen werden am BMS alle wichtigen Betriebsparameter der Batterie permanent abgegriffen: Spannung, Lade- und Entladeströme, Ladestand (State of Charge, SOC), verbleibende Kapazität, Temperatur usw. (Bild 2). Zunächst einmal entsteht dabei eine sehr große Menge an Rohdaten. Diese müssen noch an Ort und Stelle komprimiert, d. h. auf die wesentlichen Informationen gefiltert und konzentriert werden, konkret um einen Faktor zwischen 500 und 2000. Bei Twaice fließen diese Ergebnisse dann in regelmäßigen Abständen über Funk (GSM/WiFi) an eine firmeneigene Cloud, wo sie im Detail analysiert werden. Die Software verarbeitet viele Faktoren, die sich auf Lebensdauer und Leistung auswirken, etwa die Art und Weise, wie die Batterie geladen wird. Daraus ermittelt sie den SOH des Akkus. Wie sich gezeigt hat, verschleißt Schnellladen, vor allem bei Kälte, die Zellen rascher als sanftes Laden mit längerer Dauer. Der digitale Zwilling kann damit Informationen liefern, wie mit einer Batterie optimal umzugehen ist. Beispielsweise wenn der SOH nicht mehr der beste, aber noch brauchbar ist, lautet die Empfehlung: Schnellladen ab jetzt vermeiden, dann wird der Akku länger halten.

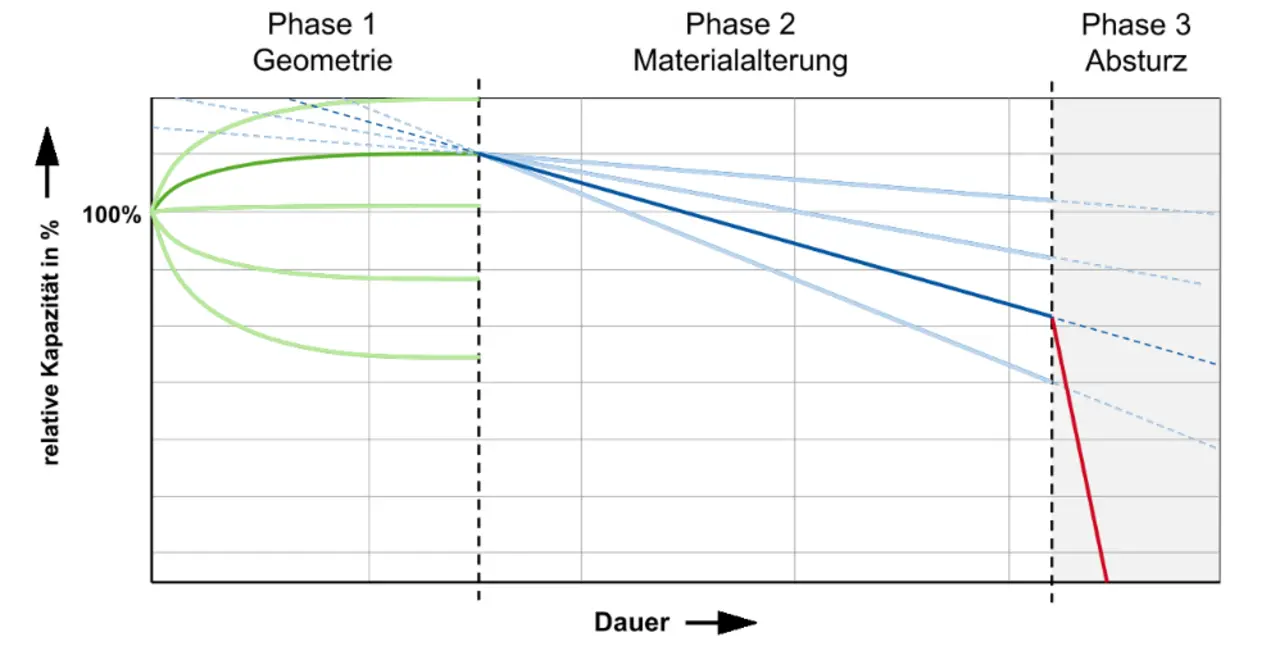

Was der Fahrzeughalter und ebenso auch der Fahrzeug- bzw. Batteriehersteller frühzeitig wissen wollen: Wie lange ist auf die Batterie noch Verlass? Wann muss sie ausgetauscht werden? Das betrifft in erster Linie Elektroautos, private und insbesondere kommerzielle genutzte Flottenfahrzeuge. Aber auch für die stationären Speicher, deren Anzahl momentan sehr viel schneller steigt, ist die verbleibende Lebensdauer wichtig. Wie die Erfahrung zeigt, nimmt die nutzbare Kapazität im Laufe der Betriebsdauer ab – am Anfang sehr langsam, mit der Zeit dann immer schneller. Ist eine gewisse Schwelle überschritten, beispielsweise Abfall auf 80 % des Anfangswertes, kann der weitere Verfall sehr schnell gehen. Hier ist eine rechtzeitige Warnung nötig. Mittlerweile sind auf Basis von Machine Learning gut angenäherte Alterungsmodelle entwickelt worden, die schon im Frühstadium relativ genaue Prognosen über die zu erwartende Lebensdauer liefern können. Ausgiebige Untersuchungen dazu laufen z. B. an der RWTH Aachen am Lehrstuhl für Elektrochemische Energiewandlung und Speichersystemtechnik (Bild 3).

Prädiktive Diagnostik spart Kosten

Das bisher übliche Wartungsprinzip mit festen Intervallen, also klassisch „Autos alle zwei Jahre zum TÜV“, erweist sich immer häufiger als unzureichend. Kommt die Wartung zu früh, verursacht sie unnötige Kosten, kommt sie zu spät, tritt überraschend ein Schaden ein – meist teurer. Eine vorausschauende Wartung nach Bedarf kann die Kosten deutlich senken.

Ähnlich wie bei Tesla, wo das Werk die Probleme eher kennt als der Fahrer.

Sehr nützlich sind digitale Zwillinge vor allem für Flottenbetreiber, die eine größere Anzahl von identischen Fahrzeugen mit ähnlichem Nutzungsprofil laufen haben, beispielsweise Taxis, Sharing-Autos oder Paketpost. In der großen Zahl ähnlich genutzter Autos wird leichter erkennbar, welche Gemeinsamkeiten sich bei allen Batterien zeigen. Taucht ein bestimmter Fehler bei mehreren oder womöglich bei allen auf? So zusammengeführte Daten liefern sehr viel aussagekräftigere Informationen als die von Einzelfahrzeugen mit stark unterschiedlicher Nutzung. Sehr hilfreich ist das für den Hersteller des Batteriesystems. Für die Flottenbetreiber wird erkennbar, wie sich Batterien von verschiedenen Herstellern in ansonsten gleichen Fahrzeugen verhalten. Zur Verlängerung der Lebensdauer und damit für eine höhere Rentabilität könnten Fahrzeuge auch in Abhängigkeit der noch vorhandenen Batterielebensdauer eingesetzt werden.

Mit solch einer Beurteilung wäre der einzelne private Fahrer eines E-Autos überfordert. Das ist Aufgabe für erfahrene Batterieexperten. Die wichtigste Kenngröße ist der SOH, also der Gesundheitszustand des Akkus. Ist der nicht mehr ausreichend, muss die Batterie rechtzeitig ausgetauscht werden. Das vermeidet unvorhergesehenen Stillstand. Der alte Akku wird dann zerlegt, alle Batteriezellen werden einzeln vermessen. Die noch brauchbaren Zellen können in weniger kritischen Anwendungen wie stationären Speichern weiterverwertet werden; die unbrauchbaren wandern ins Recycling.

Die auf dem digitalen Zwilling basierende neue Technik bietet die Möglichkeit für geänderte Geschäftsmodelle. Eine Batterie muss nicht mehr verkauft, sondern kann geleast werden. Die Bezahlung richtet sich danach, wieviel sie tatsächlich leistet. Der Lieferant wird immer sehr daran interessiert sein, dass sie im besten Zustand ist, und sie rechtzeitig vor einem Defekt austauschen. Zusätzlich wird sich dadurch auch die Betriebssicherheit der Elektroautos und der stationären Speicher in den nächsten Jahren wesentlich erhöhen. UH