Lithium-Ionen-Technologie

Forschungsfabrik entsteht in Münster

Die Lücke zwischen Forschung und Massenproduktion bei den Lithium-Ionen-Zellen wird geschlossen. Mitte 2022 soll die »Fraunhofer Forschungsfertigung Batteriezelle« (FFB) in Münster ihren Betrieb starten. Ziel der Forschungsfabrik ist es, das Investitionsrisiko für die Zellproduktion zu senken.

Die Abhängigkeit von Ostasien neigt sich dem Ende zu. Kamen die Zellen für Lithium-Ionen-Akkus bisher fast alle aus Japan, Korea oder China, so werden bald mehrere »Gigafactories« in Deutschland und den europäischen Nachbarländern die Produktion starten. Ein wesentliches Glied der Wertschöpfungskette wird damit auch hierzulande geschlossen und verlässlicher gemacht.

Damit ist es jedoch nicht getan. Die Zelltechnologie entwickelt sich ständig weiter und die Grundlagenforschung läuft weltweit unvermindert auf Hochtouren. Die angestrebten Verbesserungen zielen auf eine weiter gesteigerte Energie- und Leistungsdichte, längere Lebensdauer, höhere Betriebssicherheit, bessere Schnellladefähigkeit, verringerte Abhängigkeit von kritischen Rohstoffen wie vor allem Kobalt, vereinfachtes Recycling und nicht zuletzt auf weiter sinkende Produktionskosten.

Der Haken: Gigafactories sind nicht auf Forschung ausgelegt. Sie werden sich immer wieder neuen technologischen Entwicklungen und veränderten Produktionsverfahren anpassen, aber können nur langsam auf neue Erkenntnisse reagieren. Kleine Labors sind in dieser Hinsicht wesentlich flexibler und schneller.

Die Kleinstfertigung im Labor auf industrielle Großserien zu übertragen, lässt sich jedoch nicht rein theoretisch am Schreibtisch planen. Bei den immens erhöhten Materialdurchsätzen und Verarbeitungsgeschwindigkeiten der Massenproduktion in Verbindung mit einem Rund-um-die-Uhr-Betrieb können sich die Anlagen völlig anders verhalten. Das wirft gegebenenfalls die gesamte Kalkulation über den Haufen. Eine im Forschungslabor bestens funktionierende Zelle kann in der Massenfertigung durchaus scheitern – entweder technisch, weil die Prozesse beim Hochskalieren aus dem Ruder laufen, oder aber ökonomisch, weil die Kosten explodieren. Hilfreich zwischen diesen so weit auseinander liegenden Ebenen ist eine Art Treppe, sprich eine Forschungsfabrik, auf der der Übergang in mehreren kleineren Schritten studiert und erprobt werden kann. Nur so lässt sich das Investitionsrisiko einschätzen und minimieren.

Nordrhein-Westfalen hat Vorreiterrolle

Im kleineren Maßstab sind Produktionslinien für Lithium-Ionen-Zellen schon seit Jahren an verschiedenen deutschen Standorten in Erprobung, mit einem Schwerpunkt auf Nordrhein-Westfalen. Das Konsortium steht unter Federführung des »Münster Electrochemical Energy Technology« (MEET) an der dortigen Universität unter Leitung von Prof. Dr. Martin Winter. Das MEET kooperiert mit dem Lehrstuhl »Production Engineering of E-Mobility Components« (PEM) der RWTH Aachen von Prof. Dr. Achim Kampker sowie dem Forschungszentrum Jülich.

Im übrigen Bundesgebiet gibt es außerdem das »Center for Battery Cell Manufacturing« in Baden-Württemberg, bestehend aus der Arbeitsgruppe Elektrische Energiespeichersysteme an der Universität Stuttgart unter Prof. Dr. Kai-Peter Birke, dem Fraunhofer ICT in Pfinztal, dem Fraunhofer IPA in Stuttgart, dem Fraunhofer ISE in Freiburg, dem KIT Karlsruhe und dem ZSW in Ulm; weiterhin das Institut für Werkzeugmaschinen und Betriebswissenschaften (IWB) an der TU München, die »Battery LabFactory« an der TU Braunschweig und noch einige andere. Alle Institute können Erfolge vorweisen, aber insgesamt ist der Umfang noch viel zu gering für die wirtschaftliche Nutzung. Hochschulinstitute stoßen nicht nur kapazitätsmäßig, sondern auch rechtlich schnell an ihre Grenzen. Für großindustrielle Mengen sind andere Institutionen besser aufgestellt.

Die besten Voraussetzungen für eine Forschungsfabrik sind laut Erkenntnissen des BMBF bei der Fraunhofer-Gesellschaft gegeben. Schon seit Jahren kooperieren in der »Batterie-Allianz« unter Leitung von Prof. Jens Tübke 20 Institute synergetisch miteinander, jedes mit eigenem Arbeitsschwerpunkt. Das erste gemeinsam gesteckte Ziel war, den früheren Rückstand hinsichtlich des technischen Know-hows aufzuholen. Das ist mittlerweile sehr gut gelungen, die Forschung hat den Anschluss an das Weltniveau wiedergefunden. Mit dem Konsortium in Nordrhein-Westfalen herrscht schon sehr lange ein enger Austausch.

Im vergangenen Jahr sind unter Förderung des BMFB konkrete Pläne für die Forschungsfabrik Batterie entstanden, die verschiedenen Kompetenzzentren und deutschlandweiten Cluster konnten sich für das Modellvorhaben bewerben. In einem aufwendigen Wettbewerb hat sich das NRW-Konsortium gegen fünf Mitbewerber durchgesetzt, mit Münster als Standort der neuen Brücke zwischen Forschung und Produktion. Das Land Nordrhein-Westfalen stellt für das Werk ein 40.000 m² großes Grundstück im Hansa-Businesspark am südlichen Stadtrand und 200 Millionen Euro zur Verfügung, das BMBF steuert weitere 500 Millionen Euro zu.

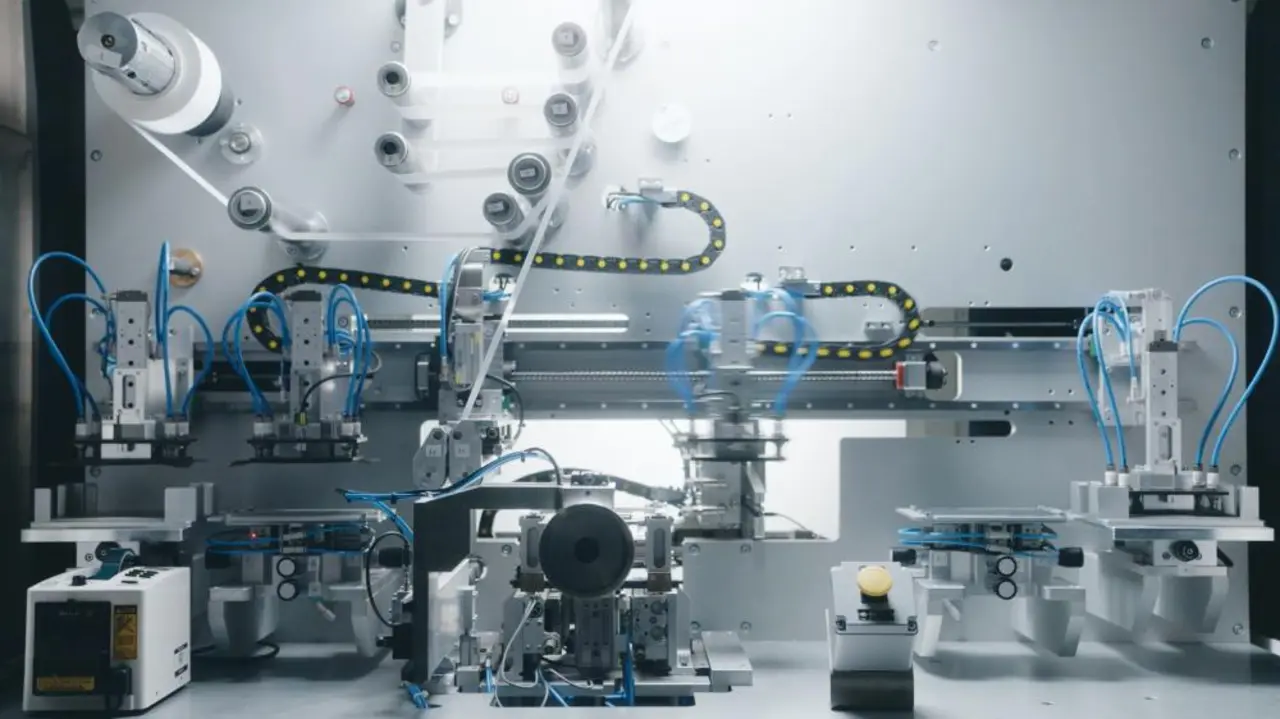

Der offizielle Name der geplanten Einrichtung lautet »Fraunhofer Forschungsfertigung Batteriezelle« (FFB). Die Planungen für Gebäude und Einrichtungen haben bereits im November 2019 begonnen. Den Anfang macht die Konzeption einer ersten Produktionslinie für Lithium-Ionen-Rundzellen im Format 21700. Danach schließen sich die Linien für Pouch- und Hardcasezellen sowie einzelne innovative Fertigungsmodule an. Alles wird auf dem modernsten Stand der Produktionstechnologie stehen: weitestgehende Digitalisierung aller Abläufe, künstliche Intelligenz, Modularisierung und eine erhöhte Flexibilität durch schrittweise Ablösung bis dato eingeführter starrer Fertigungslinien. Digitale Zwillinge erlauben die vorausschauende Wartung der Anlagen und die Simulation von geplanten Vorgängen ohne Unterbrechung der laufenden Prozesse. Das FFB arbeitet in enger Partnerschaft mit Zulieferern, Abnehmern sowie Beratern und setzt dabei vielfach auf kleine und mittelständische Unternehmen.

Das FFB ist ein Teilinstitut des Fraunhofer-Instituts für Produktionstechnologie in Aachen (IPT), kommissarischer Geschäftsführer ist Prof. Jens Tübke. Pro Jahr sollen hier Zellen mit einer Kapazität in der Größenordnung 100 MWh vom Band laufen. Das ist weitaus mehr als bei allen Instituten, aber immer noch deutlich weniger als in den kommenden Gigafactories. Im Gegensatz ist die Forschungsfabrik weitaus flexibler und kann viele verschiedene Zelltypen und Produktionsverfahren austesten. Dass einige der Versuche nicht erfolgreich sein werden, ist von vornherein einkalkuliert und Teil des Plans. In einer Gigafactory dagegen darf dies nicht passieren; wegen der hohen Investitionssummen ist hier Prozesssicherheit das oberste Gebot. Auch geht es in der FFB nicht um den maximalen Ausstoß. Laut Prof. Tübke ist das Ziel »die Produktionsforschung an sich«.

Produktion, aber kein Verkauf

Die in der Forschungsfabrik hergestellten Zellen werden nicht auf dem Markt verkauft. Das geht aus rechtlichen Gründen nicht, da das Projekt aus öffentlichen Mitteln gefördert wird. Auch technische Motive wie fehlende Zertifizierungen sprechen dagegen. Jens Tübke sagt: »Die Zellen werden bei uns ständig verändert, in der Forschung wird ständig etwas ausprobiert. Wir haben gar keine Chance, die Zellen zu zertifizieren oder zu qualifizieren. Noch dazu wären sie zu teuer.« Soweit die Batteriezellen die harten Tests bestehen, gehen sie nachfolgend in öffentliche Forschungsprojekte, beispielsweise große Speicher am Netz. Die technisch nicht zufriedenstellenden Exemplare wandern ins Recycling. Die Weiterverwertung wird auch ein wesentliches Arbeitsgebiet des FFB sein, wovon sich die Forscher viele wertvolle Erkenntnisse erwarten. Über die Fortschritte auf diesem Gebiet hatte die Elektronik berichtet.

Die Entwicklung von kompletten Batteriesystemen hingegen ist kein Thema am FFB. Zahllose Industrieunternehmen investieren dort sehr viel Aufwand. Auch Grundlagenforschung an völlig neuen Zellentypen soll in Münster nicht betrieben werden. Der Schwerpunkt liegt ausschließlich auf der Hochskalierung von bereits vorentwickelten und im kleinen Maßstab erprobten Technologien in die Massenproduktion.

Mitte 2022 soll der Betrieb beginnen. Ziel ist ein enger Erfahrungsaustausch mit allen Partnern aus der Forschung, den Gigafactories, Materiallieferanten sowie Maschinen- und Anlagenbauern. Das dabei gewonnene Know-how wird in alle Richtungen fließen. Gerade die industriellen Zulieferer entwickeln bereits Vorfreude. Derzeit exportieren sie den größten Teil ihrer Produktion nach Fernost, sie wünschen sich aber mehr Abnehmer in unmittelbarer Nähe. Sie versprechen sich davon direktere Rückmeldungen über das Verhalten in der rauen Praxis, um ihre Anlagen auf dieser Basis weiter zu verbessern.

Wenn die Fraunhofer Forschungsfertigung Batteriezelle den vollen Betrieb aufgenommen hat, stehen die Zeichen gut, dass die deutsche Industrie im Bereich Zellproduktion den Anschluss ans Weltniveau wiederfinden kann.

Literatur

[1] Batterieforschungszentrum der Universität Münster, www.uni-muenster.de/MEET

[2] Fakultät Production Engineering of E-Mobility Components, http://www.pem.rwth-aachen.de/go/id/fecr

[3] Fraunhofer-Allianz Batterien, http://www.batterien.fraunhofer.de

[4] Technische Universität München, Fakultät für Maschinenwesen, Institut für Werkzeugmaschinen und Betriebswissenschaften, http://www.iwb.mw.tum.de/forschung-und-industrie/kompetenzen

[5] Forschungszentrum Batterie LabFactory Braunschweig der TU Braunschweig, http://www.tu-braunschweig.de/ifs/institut/forschung/battery-labfactory-braunschweig

[6] Lemme, H.: Das Ende der Abhängigkeit, Elektronik Sonderheft Power, 2017, Oktober, S. 60.

[7] Lemme, H.: Gigafactory in den Startlöchern / Endlich deutsche Lithium-Ionen-Zellen, Elektronik Sonderheft Power, 2018, Oktober, S. 42.

[8] Lemme, H.: Den Asiaten auf den Fersen, Elektronik, 2019, Nr. 1, S. 47.

[9] Lemme, H.: Das zweite Leben des Akkus, Elektronik, 2019, Nr. 5, S. 38.