Michael Heckmeier & Dieter Schroth

»Ein sehr guter Zeitpunkt, um den Markt zu bedienen«

Fortsetzung des Artikels von Teil 1

Schichtdicke reduzieren - welche Methoden gibt es dafür?

Welche Ansätze werden dafür verfolgt?

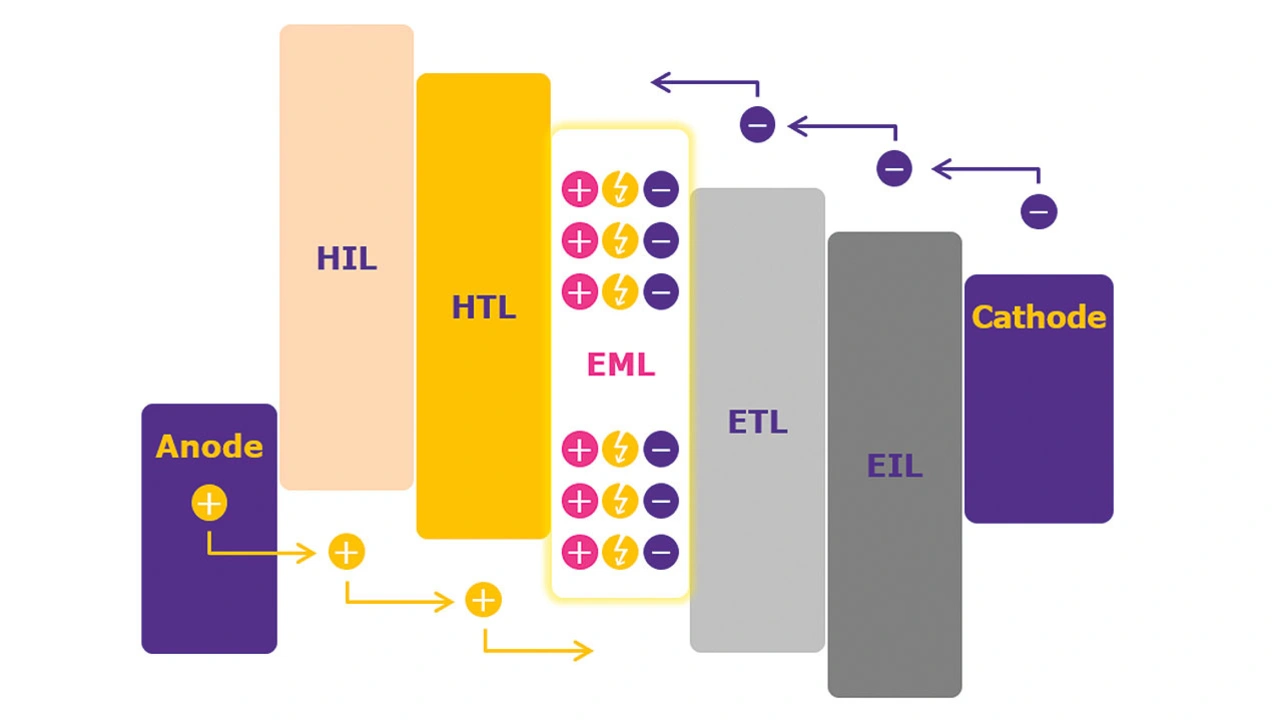

Dieter Schroth: Im Wesentlichen gibt es zwei Methoden: man versucht zum einen die einzelnen Schichten dünner zu fertigen und zum anderen die Anzahl der benötigten Schichten zu reduzieren. Dafür wollen wir beispielsweise die Funktion der Antireflexbeschichtung und der Kratzfestigkeit, für die bisher zwei Schichten nötig waren, in eine Materialschicht integrieren. Das ist je nach Funktion mehr oder weniger gut möglich. Schwieriger ist es bei der Verkapselungsschicht. Da diese Schicht entscheidend die Lebensdauer des OLED-Displays beeinflusst, wird man eine Integration dieser Schicht vermutlich als letztes versuchen.

Welche technischen Parameter sind für das Beschichtungsmaterial am wichtigsten?

Dieter Schroth: Hier sticht der Härtegrad heraus. Er wird als »Pencil Hardness« angegeben, eine historisch gewachsene Bezeichnung, denn man hat tatsächlich mit verschieden harten Bleistiftminen auf die Oberflächen gedrückt und je nach hinterlassenem Abdruck eine »Pencil Hardness« eingestuft. Heute werden dazu noch andere Methoden verwendet, aber die Pencil Hardness ist als Methode und als Wert im Datenblatt geblieben und einer der wichtigsten technischen Parameter für unsere Kunden. Ein Augenmerk bei der Forschung liegt darauf, den Härtegrad auch bei immer dünneren Schichten möglichst hoch zu halten. Ebenfalls sehr wichtig ist die Kratzfestigkeit. Sie wird durch genormte Tests bestimmt, bei denen man – ganz grob gesagt – mit Stahlwolle über das Display kratzt. Relevant für die weiterverarbeitenden Hersteller sind außerdem Stoßtests und das optische Erscheinungsbild, vor allem Transparenz, Farbe und Klarheit.

Wir liefern Material, das in dem 30- bis 40-lagigen OLED-Display für zwei oder vielleicht drei Schichten genutzt wird, und wir müssen diese Eigenschaften immer im Schichtverbund testen. Je nach Substrat und benachbarter Schicht kann das Verhalten des Materials sehr unterschiedlich sein [siehe auch Textkasten »Schlüsselparameter für Materialhersteller« weiter unten].

Michael Heckmeier: Fast gleich wichtig zu diesen Eigenschaften ist die Integrationsfähigkeit in bestehende Fertigungsprozesse, also Dinge wie die Prozessierbarkeit, Verarbeitungszeit – z. B. Verdunstungszeit der Lösemittel – und Temperatureigenschaften. Die Hersteller von Displays und Displayfolien möchten natürlich so wenig wie möglich die bestehenden Fertigungsprozesse ändern. Die Displaymaterialen sollen also die elektrischen und optischen Anforderungen erfüllen und gleichzeitig in den Fertigungsprozess des Kunden mit möglichst geringen zusätzlichen Aufwand integrierbar sein. Darum ist eine Materialentwicklung auch immer ein gemeinsames Projekt mit dem Kunden.

Für die OLED-Verkapselung und -Beschichtung entwickelt Merck gerade neue Materialien. Warum sind sie zuversichtlich, dass die Hersteller den Integrationsaufwand eines Materialwechsels auf sich nehmen?

Dieter Schroth: Weil das Material sehr viele Vorteile gegenüber dem Wettbewerb bietet und weil wir hier ein ganz neues Anwendungsfeld bedienen. Der Schichtenaufbau und die Herstellungsprozesse sind noch nicht festgelegt und es wird viel ausprobiert. Hersteller suchen nach neuen Ansätzen und in solch einer Phase sind Materialwechsel gut möglich. Gerade für Spieler wie uns ist jetzt ein sehr guter Zeitpunkt, um den Markt zu bedienen. Und man muss auch sehen, dass nicht jeder Hersteller gleiche Ziele bei der Produktentwicklung und -optimierung verfolgt. Der eine nimmt z. B. eine weichere kratzfeste Schicht in Kauf, wenn er dafür dünnere Schichten fertigen kann, was je nach Design des Produkts für andere Hersteller nicht infrage kommt.

Wird es bei den beiden neuen Materialien bleiben?

Michael Heckmeier: Nein, ganz sicher nicht. Wir vermarkten das neue Material unter dem Namen »liviFlex«. Damit bauen wir eine Dachmarke für Materialien zur Fertigung von flexiblen OLEDs auf. Sie besteht momentan aus dem Verkapselungsmaterial und dem Beschichtungsmaterial, wird aber fortlaufend erweitert. Mit »liviFlex« befinden wir uns aktuell in der Entwicklungsphase und arbeiten dabei mit so gut wie allen großen Folien- und OLED-Herstellern und zum Teil auch Elektronikunternehmen zusammen.

| Faltbare OLEDs: Schlüsselparameter für Materialhersteller |

|---|

|

Faltbare Displays stellen an das Verkapselungs- sowie Beschichtungsmaterial neue Anforderungen. Allgemein gibt es die drei Bereiche Widerstandsfähigkeit, optische Eigenschaften und Prozessierbarkeit, von denen die Widerstandsfähigkeit am meisten herausgefordert wird. Die drei wichtigsten Parameter sind: Hardness: Der Härtegrad reicht von 2B bis 9H und wird nach ISO 15184 bestimmt. Wie eine Materialschicht bei diesen Parametern abschneidet, hängen immer vom Substrat, der Schichtdicke und den benachbarten Schichten ab. Ein Material erzielt z.B. auf einem PET-Substrat und bei 25 Mikrometer Schichtdicke eine Härte von 4H, erreicht aber bei gleicher Schichtdicke auf einem CPI-Substrat einen deutlich höheren Härtegrad von 8H. |

Entwicklungsphase bedeutet bei der Materialherstellung aber nicht, dass man bis zur effektiven Serienfertigung eine lange Lernkurve durchlaufen müsste, sondern dass die Materialeigenschaften fortlaufend verbessert werden. Großaufträge können wir bereits heute bedienen. Wir gehen davon aus, dass wir in den nächsten sechs bis neun Monaten einige Qualifikationen erfolgreich bestreiten und dann mit der Auslieferung an die Kunden beginnen.

Geht es Ihnen mit »liviFlex« darum, ganz neue Anwendungen zu ermöglichen?

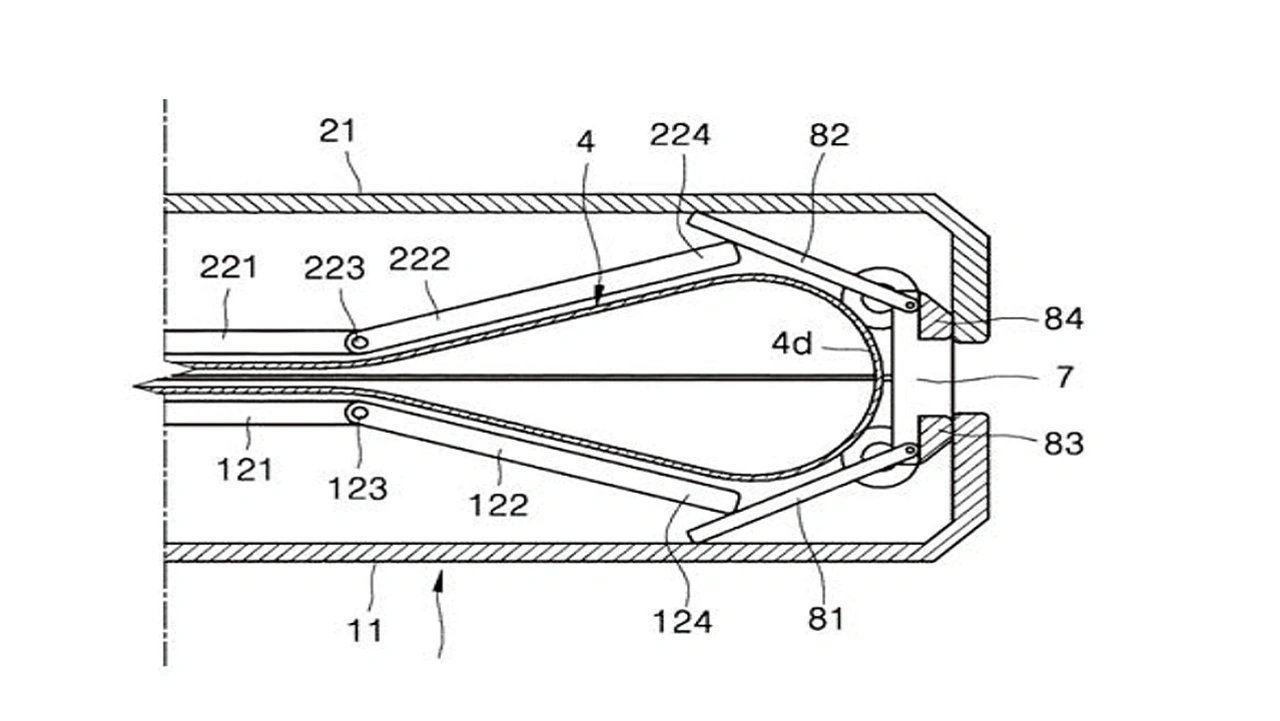

Michael Heckmeier: Nein, zumindest nicht kurzfristig. Mit den Materialien adressieren wir zuerst die Nachteile, die bei der ersten Generation von falt- und rollbaren Anwendungen aufgetaucht sind. Wir optimieren also Dicke, Härte für ausreichenden Kratzschutz und langlebige Verkapselung auch unter mechanischer Belastung. Mit der Technik können auf längere Sicht ganz neue Anwendungen ermöglicht werden, z.B. Freiformdisplays im Fahrzeug. Dort gibt es ja heute kaum mehr eine plane rechteckige Fläche, und Interieurdesigner wünschen sich schon lange Freiformdisplays.

Neue Techniken sind zu Beginn immer teurer. Wie schneiden faltbare OLEDs in diesem Punkt ab?

Dieter Schroth: Heute ist ein flexibles OLED-Display in der Fertigung um den Faktor 5 teurer als ein starres OLED-Display. Die Systeme dünner auszulegen und die Anzahl der Schichten zu reduzieren, wird auch unter dem Aspekt betrieben, die Fertigungskosten zu senken.

Über die Gesprächspartner

_______________________________________________________________________

Michael Heckmeier

leitet seit 2017 die Geschäftseinheit Display Solutions innerhalb von Mercks Elektronik-Materialforschungssparte Electronics. Nach der Promotion in Physik kam er 1998 zu Merck. Dort verantwortete er u.a. den Geschäftsbereich New Ventures Materials in Southampton (UK) und den Geschäftsbereich Surface Solutions. Heckmeier ist als Erfinder bei mehr als 590 veröffentlichten Patenten und Patentanmeldungen genannt.

_______________________________________________________________________

Dieter Schroth

ist Senior Director für Geschäftsentwicklung innerhalb des Geschäftsbereichs Display Solutions. Er begann im Jahr 1999 bei Merck als Verantwortlicher für Strategieentwicklung im Chemiebereich und leitete seitdem u.a. die Automotive Plattform, das Life-Science-Geschäft von Merck in Taiwan und die Vertriebsorganisation von Merck für Life Science & Electronics in Deutschland. Er hat einen Abschluss als Diplom-Kaufmann der Universität Mannheim.

_______________________________________________________________________

- »Ein sehr guter Zeitpunkt, um den Markt zu bedienen«

- Schichtdicke reduzieren - welche Methoden gibt es dafür?