Labormesstechnik

Dezentral und fehlerfrei messen

Fortsetzung des Artikels von Teil 2

Praxis: die Signalaufbereitung optimieren

Damit die dezentrale Instrumentierung richtig genutzt werden kann, müssen sämtliche Fähigkeiten eines Messgeräts am Einsatzort verfügbar sein. Funktionen wie Kaltstellen-Kompensation, Filter, Kalibrierung der Messwiderstände und Speisung der Messwandler müssen deshalb dezentral zugänglich in die Geräte integriert sein. Hier folgen Beispiele und Praxis-Tipps aus der dezentralen Temperaturmessung, wie sie beispielsweise an Triebwerks-Prüfständen angewandt wird.

Als Sensoren werden am häufigsten Thermoelemente verwendet. Sie basieren auf einer schwachen thermoelektrischen Spannung an der Verbindungsstelle zweier verschiedener Metalle. Diese Thermospannung liegt im Bereich von einigen Mikrovolt. Ein Thermoelement des Typs K erzeugt zum Beispiel bei 1 K Temperaturdifferenz eine Spannung von 39 µV bei einem Gesamtmessbereich von ca. 60 mV. Mit mehreren Verstärkerstufen vergrößert man dieses schwache Signal so, dass auch geringe Temperaturänderungen aufgelöst werden können. Mit einer Verstärkung vom Faktor 100 wird das bei 1200 K Temperaturdifferenz 48,838 mV betragende Signal eines Thermoelements vom Typ K zu einer Spannung von 4,8838 V. Ohne eine solche Verstärkung hätte der Messwert eine wesentlich geringere Auflösung und wäre bedeutend anfälliger für Rauschen im weiteren Messkreis.

Die im μV-Bereich liegenden Signale sind auch besonders empfindlich hinsichtlich Störeinkopplung durch die Netzfrequenz. Um diesen Effekt zu unterdrücken, müssen die Messgeräte über eine wirksame Bandbreitenbegrenzung verfügen. Besonders wichtig ist dies im Industrieumfeld, wo Thermoelemente beträchtlichen Störeinflüssen ausgesetzt sind.

Viele Messaufbauten für Thermoelemente wie z.B. auf Basis von Digitalmultimetern (DMM) erlauben es, per Software Störungen durch die Netzfrequenz einigermaßen zu unterdrücken, allerdings wird die Bandbreitenbegrenzung durch ein Verlängern der Integrationszeit des A/D-Wandlers erkauft. Genauer gesagt lässt sich durch Mittelwertbildung eine Störung durch die Netzfrequenz umso besser unterdrücken, je öfter über ganzzahlige Vielfache der Wechselspannungsperioden des Netzes integriert wird, was im Gegenzug die Messrate je Kanal deutlich verringert.

Messgeräte mit geringerer Genauigkeit, die für PC-Kopplung konzipiert sind und die im Multiplexer mechanische Relais verwenden, bieten meist keine analoge Filtermöglichkeit, sondern nutzen nur die beschriebene Mittelwertbildung oder andere Software-Verfahren zum Bereinigen der Messwerte. Die Bandbreitenlimitierung kann eine genaue und störbereinigte Messung über das vollständige Frequenzspektrum aber verhindern. Um trotz hoher Abtastbandbreite solche Störungen zu unterdrücken, sind externe Filter nötig, die aber Kosten und Komplexität des Systems weiter erhöhen.

Jobangebote+ passend zum Thema

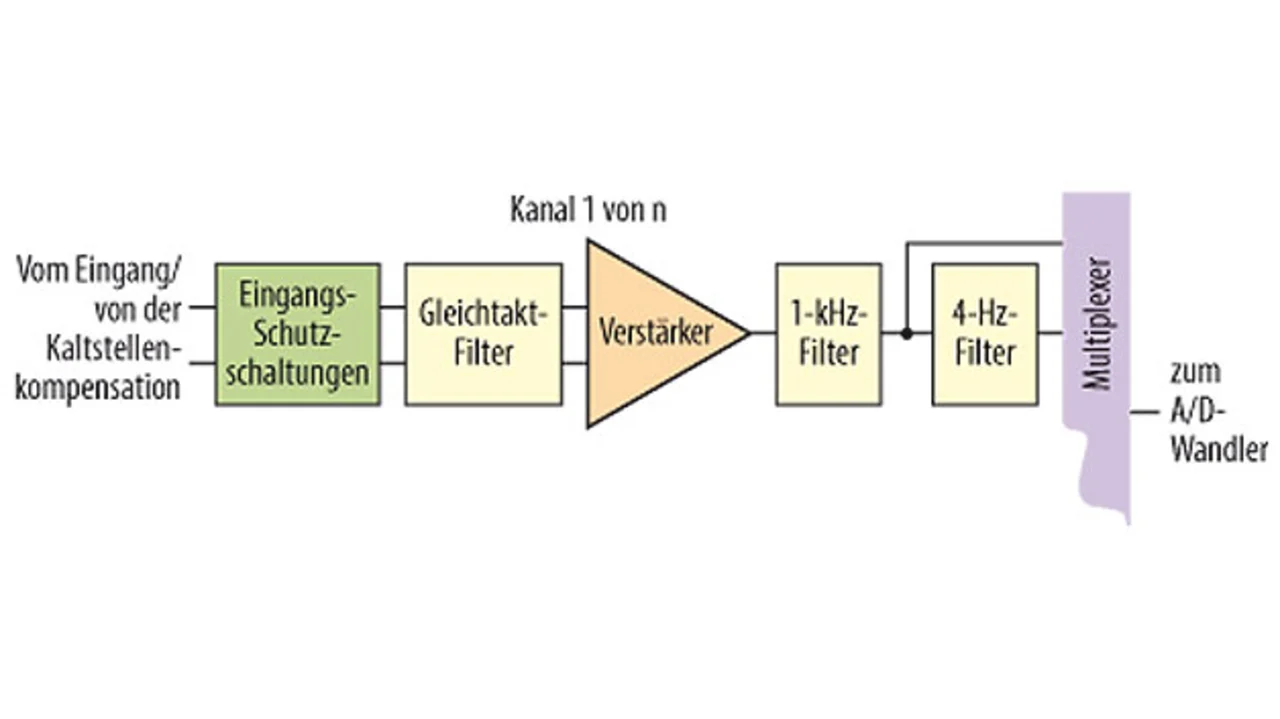

Höherwertige Messtechnik verlässt sich zum Begrenzen der Bandbreite nicht auf den A/D-Wandler oder Software-Methoden wie Oversampling oder Mittelwertbildung. Stattdessen findet die Bandbreitenbegrenzung, getrennt für jeden Kanal, bereits im Messwandler statt, so dass unabhängige Grenzfrequenzen für jeden Kanal verfügbar sind.

Ideal: Ein variables Konzept unterstützt mehrere Eckfrequenzbereiche, die typisch zwischen 4 Hz und 1 kHz Bandbreite liegen. Für viele Thermoelemente und andere Kleinstspannungen ist 4 Hz eine geeignete Grenzfrequenz, die bei einer Messung die maximale Netzfrequenz-Unterdrückung erlaubt. Manchmal ist auch die Verwendung mehrerer Grenzfrequenzen sinnvoll. Höhere Grenzfrequenzen bewähren sich beispielsweise bei Feindraht-Thermoelementen und Spannungsmessungen mit hohen Messraten (Bild 5).

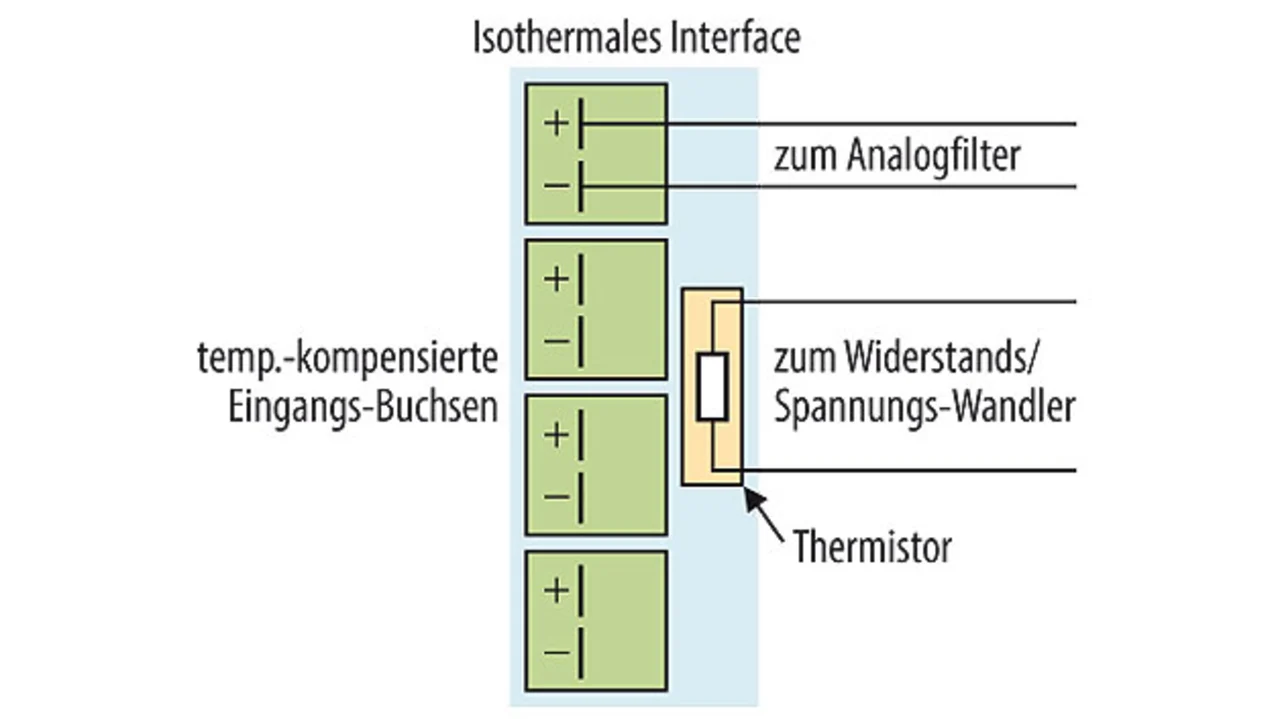

Die Kaltstellenkompensation (Cold Junction Compensation – CJC) ist das Herzstück jedes wirklich genauen Messgeräts für Thermoelemente. Selbst ein isothermer Metallblock mit erheblicher Wärmekapazität, der zur Fixierung der Vergleichsstellentemperatur eines Thermoelements dient, ändert durch Einflüsse aus der Umgebung oder Wärmeleitung des Thermoelements selbst langsam seine Temperatur. Messfehler sind zu erwarten, wenn diese Effekte unterschätzt oder nicht entsprechend berücksichtigt werden – besonders in einer dezentralen Messumgebung.

Die Temperaturmess-Abweichung einer gewöhnlichen PC-Karte mit Multiplexer und Digitalmultimeter (DMM) beträgt ungefähr 1, 0 bis 1,5 K. Ursachen sind beispielsweise zu kleine isotherme Klemmblöcke mit zu geringer Wärmekapazität, nicht ausreichend oder an falscher Stelle befestigte Temperaturfühler zur Kaltstellenkompensation sowie isotherme Klemmenblöcke, die zu nah an benachbarten Wärmequellen liegen. Weitere Fehlerquellen für die Kaltstellenkompensation wären unausgereifte Schaltungen zur Auslese der Temperaturfühler und die thermische Ankopplung des Signaleingangs an den Ort der Kaltstellenkompensation.

Präzisionsmessgeräte zur Bestimmung der Temperatur verwenden mehrere genauigkeitsverbessernde Maßnahmen zur Kaltstellenkompensation und nutzen eine besonders große Wärmekapazität. Sie zeichnen sich durch eine sorgfältige Anordnung der Bauteile aus, die im Geräteinneren Temperaturgradienten verursachen, und unterstützen eine automatische Selbstkalibrierung. Als Temperaturfühler zur Kaltstellenkompensation werden meist Präzisionsthermistoren verwendet und an wohlüberlegten Stellen des isothermen Blocks angebracht. Mehrkanalmessgeräte enthalten bei hoher Kanalzahl weitere isotherme Blöcke (mit zusätzlichen Thermistoren), um Temperaturgradienten zwischen weiter entfernt liegenden Verbindungsstellen zu vermeiden (Bild 6). Bei Berücksichtigung dieser Einflüsse sind max. Fehler von 0,2 bis 0,4 K auf Systemebene möglich.

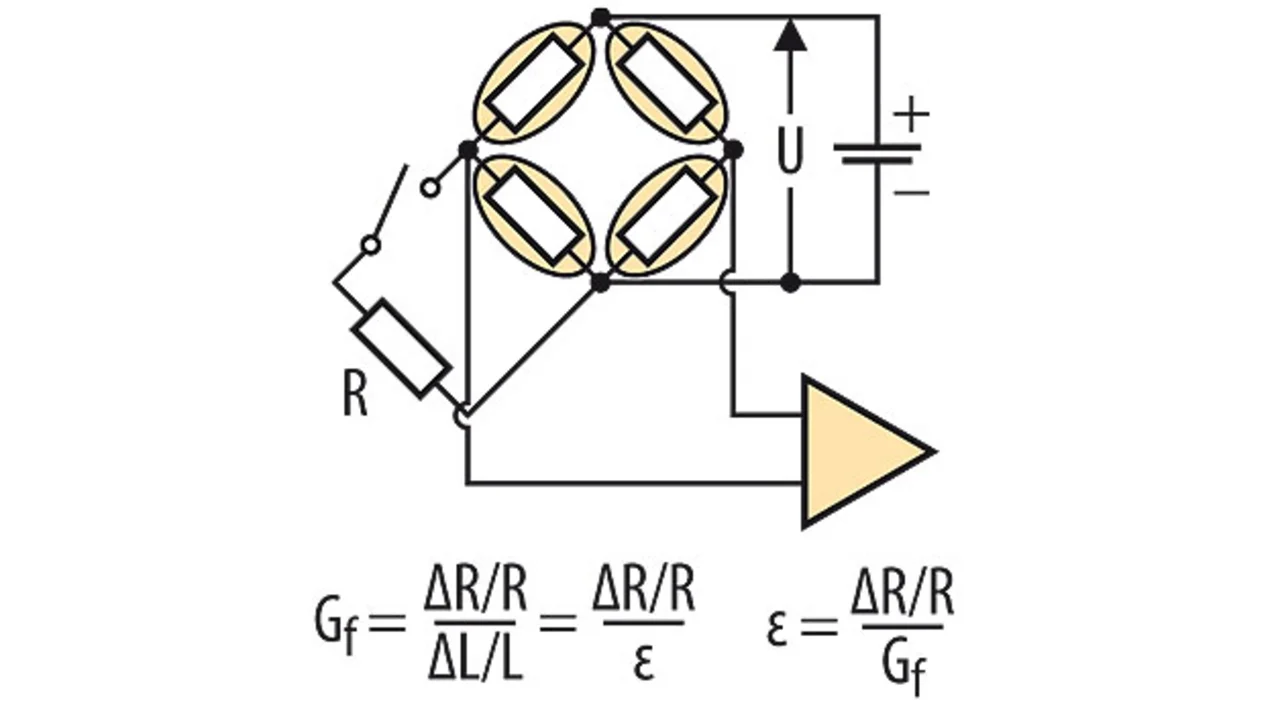

Bei Messgeräten gelten viele Aspekte von Thermoelementen analog für dezentrale Messbrücken. Im Unterschied zu Thermoelementen, die an der Verbindungsstelle zweier verschiedener Metalle eine Spannung erzeugen, benötigen Messbrücken jedoch eine Speisespannung, ergänzende Brückenwiderstände sowie deren Abgleich. Prüfingenieure müssen aus der Ferne auf ein dezentrales Messinstrument zugreifen und es programmieren, die Messwiderstände abgleichen oder den Brückentyp verändern können, ohne dass man den jeweiligen Messort aufsuchen muss. Das Abgleichen der Messbrücke kann dem Benutzer rasch und verlässlich signalisieren, dass der Messumformer und die zugehörige Verkabelung intakt sind (Bild 7 zeigt dies am Beispiel eines Messbrücken-Gerätes).

Weiter entscheidend für verlässliche Ergebnisse mit Dehnungsmessstreifen ist eine präzise Speisespannung. Ein kompletter Messaufbau enthält deshalb eine Speisequelle und verfügt über unabhängige Voltmeter-A/D-Wandler zum Messen der Speisespannung. Die Umrechnung in den genauen Dehnungswert erfolgt dann unter Verwendung der tatsächlich gemessenen Spannung am Messumformer, so dass sich genauere Messwerte ergeben. Letztlich kann man feststellen, dass Messdatenerfassung – wenn sie dezentral umgesetzt wird – den Aufbau und den laufenden Betrieb z.B. eines Prüfstandes für Anwender erheblich vereinfachen sowie Zeit und Material einsparen helfen kann. Wenn darüber hinaus in diese Messgeräte Netzwerkschnittstellen gemäß dem LAN-basierten LXI-Standard integriert werden, ist sichergestellt, dass keine Kompromisse bezüglich Ethernet-Anbindung und damit verbundener Leistungsfähigkeit eingegangen werden. Solche Konzepte müssen die erweiterten LXI-Klassen „Uhrensynchronisation“ (LXI Clock Synchronization), „Zeitstempel“ (LXI Timestamped Data) und „Hardware Trigger Bus“ (LXI Wired Trigger Bus) unterstützen. Das erlaubt dann eine optimale zeitliche Korrelation zwischen tausenden räumlich verteilten Kanälen und eine rasche Anpassung der Systemauslegung an die Messanforderungen.

Literatur

[1] Informationen und Datenblätter zu LXI-Systemkomponenten für automatische Testsysteme – auch in erhöhten Umgebungsanforderungen – des Herstellers VTI Instruments: www.compumess.de/Produkte/Messdatenerfassung.aspx.

Die Autoren

| Dr. Michael Würkner |

|---|

| arbeitet bei der CompuMess Elektronik GmbH als Senior Product Managemr OEM. |

| Chris Gibson |

|---|

|

ist Marketing and Business Development Manager bei VTI Instruments, dort in der Lake Stevens Instrument Group im Staat Washington. Bevor er zu VTI kam, war er im technischen Support bei Agilent tätig. |

- Dezentral und fehlerfrei messen

- LAN-Synchronisation

- Praxis: die Signalaufbereitung optimieren