Praxisbeispiel Sensorintegration

Doppelter Luftspalt

Charakteristisch für Magnetsensoren ist der Luftspalt zwischen Sensor und Geberrad. Er ist auch ein gutes Bild für die fachliche Trennung zwischen Elektrotechnik und Maschinenbau. Dass es sich lohnt, die Begriffe der Mechanik zu beherrschen, wird beim Entwurf eines Systems mit Magnetsensor klar.

Die Elektrotechnik und der Maschinenbau sind als eigenständige Disziplinen gewachsen. Beide haben ihre eigene Fachsprache und ihre eigenen Arbeitsmethoden. Mittlerweile gibt es aber zahlreiche Überschneidungen, speziell in der Sensorik. Hier ist in vielen Anwendungsfällen die Verzahnung so eng, dass sie schon als selbstverständlich angesehen wird. Und das ist auch gut so. Ein Beispiel: Für jede Regelschleife braucht man eine Messgröße, die typischerweise mit einem elektronischen Sensor gemessen wird. So gibt es auch immer eine Schnittstelle zwischen dem elektronischen Sensor und dem Messobjekt, das meist aus dem Maschinenbau stammt. Diese Schnittstelle kann recht einfach sein, z. B. bei der Montage eines Temperatursensors. Häufig fallen die Wechselwirkungen zwischen Sensorik und Mechanik aber deutlich komplexer aus. Sehr anschaulich ist das bei magnetischen Hall-Drehzahlsensoren der Fall.

Jobangebote+ passend zum Thema

Was ist denn alles Sensor?

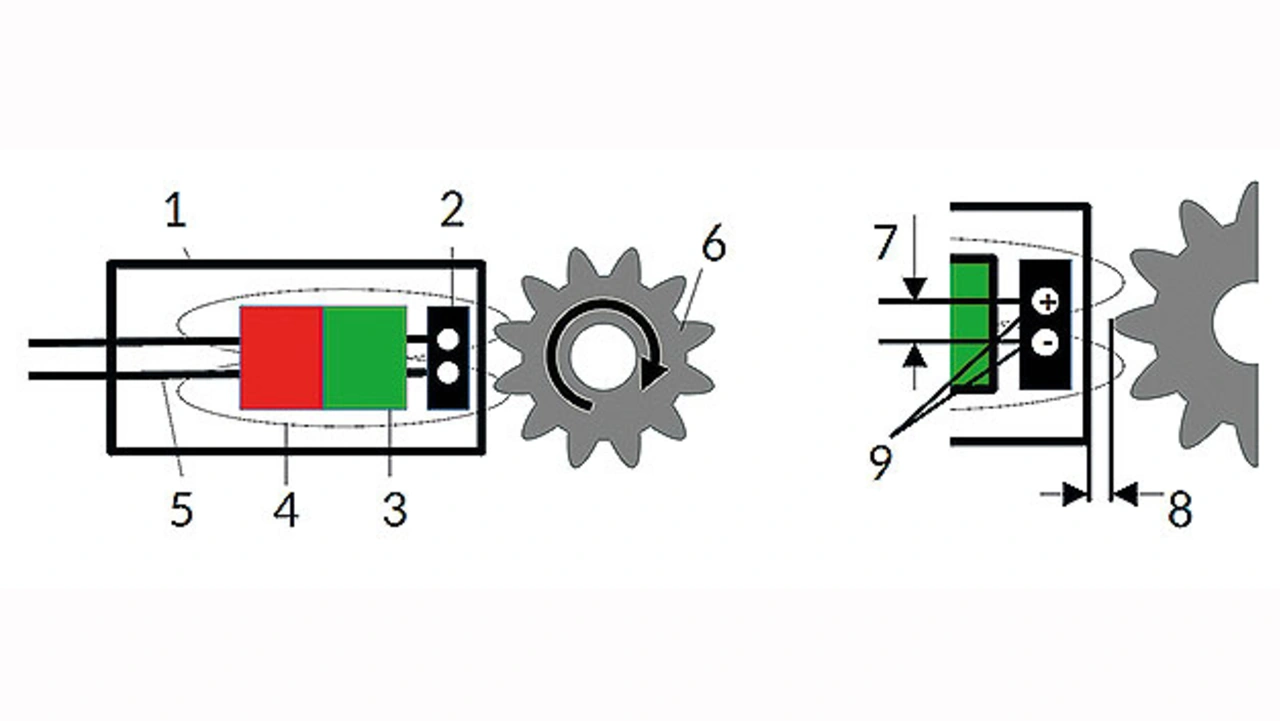

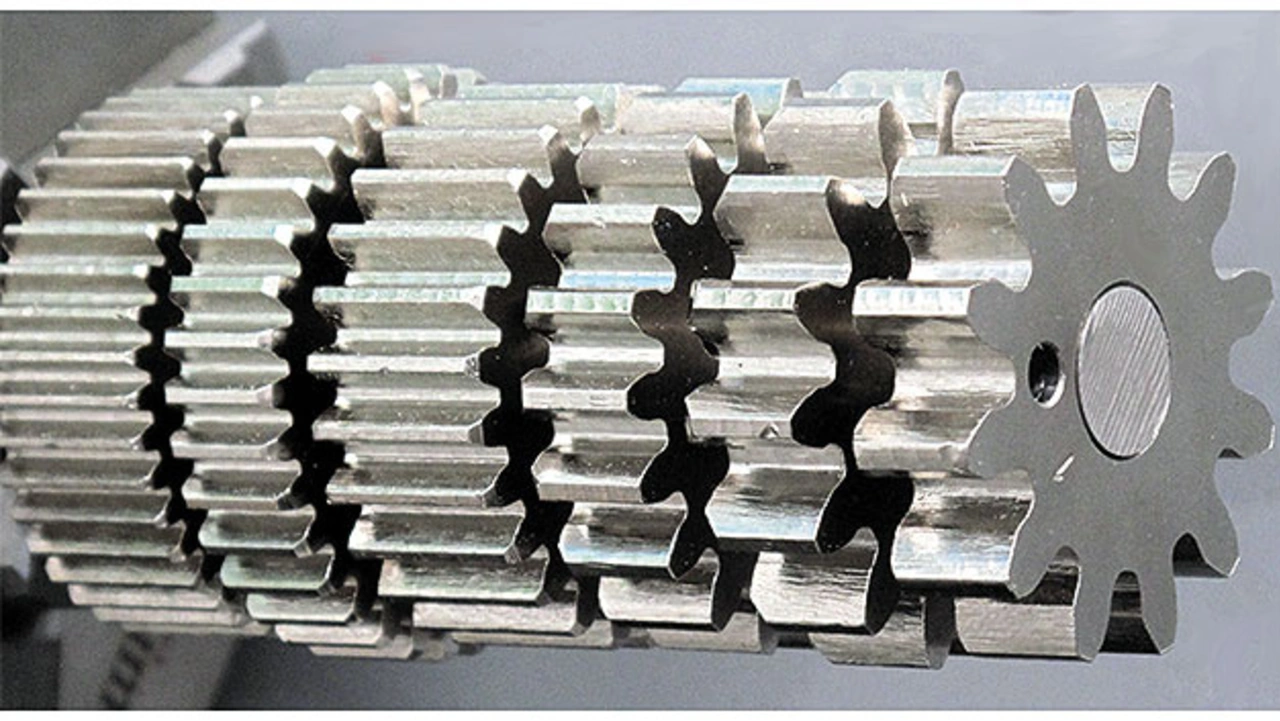

Diese Frage erscheint beim Drehzahlsensor zunächst trivial. Es gibt den Sensor, wie man ihn kennt, mit integrierter Elektronik in einem zylindrischen Gehäuse, versehen mit einer elektrischen Schnittstelle. Er wird in der Nähe eines weichmagnetischen Zahnrades montiert und schon liefert der Sensor Geschwindigkeitssignale (Bild 1). Wenn man dieses Zusammenspiel jedoch genauer betrachtet, stellt man schnell fest, dass das weichmagnetische Geberrad eine starke Wechselwirkung mit dem Hallsensor bewirkt. Diese hat einen so großen Einfluss auf die Leistungsfähigkeit des Sensors, dass man das Geberrad als Teil des Sensors ansehen muss. Der Hallsensor kommt aus der Elektronik und das Geberrad aus dem Maschinenbau.

Verbindung zwischen Hallsensor und Geberrad

Die Verbindung von Hallsensor und Geberrad ist gleichzeitig auch ihre Trennung: Es ist der Luftspalt dazwischen. Physikalisch werden Hallsensor und Geberrad über den Magnetismus verbunden und der maximale Luftspalt ist einer der wichtigsten Parameter, der die Funktion des Sensorsystems bestimmt. Für die industrielle Anwendung wird der maximal mögliche Luftspalt angestrebt. Dadurch reduziert sich einerseits der Montageaufwand und andererseits können im Luftspalt die auftretenden mechanischen Toleranzen des Geberrads »aufgefangen« werden. Sind die mechanischen Toleranzen klein und von vorneherein durch den vom Sensorhersteller spezifizierten Nennluftspalt im System abgedeckt, ist die Auslegung einfach. Häufig stößt man jedoch früh an Grenzen und muss die Auslegung genauer betrachten.

Die Ortsauflösung – was der Hallsensor erkennt

In einem differenziell messenden Hallsensor (1) mit integriertem Magneten wird durch den Dauermagneten (3) ein Feld erzeugt. Die magnetische Flussdichte (4) wird durch den Hall-Chip (2) mit einer positiven Hallelement-Anordnung (9) und einer negativen Hallelement-Anordnung (9) gemessen und es ergibt sich die magnetische Differenzflussdichte. Sie wird im Hall-Chip ohne Geberradeinfluss zu null gesetzt. Befindet sich nun vor der positiven Hallelement-Anordnung ein Zahn des Geberrades (6) und vor der negativen eine Lücke, entsteht ein positives internes Signal und umgekehrt ein negatives Signal. Hieraus entsteht durch die Rotation des Geberrades ein alternierendes analoges Signal im Hall-Chip, das durch eine interne digitale Auswerteschaltung in ein Rechtecksignal umgewandelt und ausgegeben wird (5). Jede Periode des Rechtecksignals repräsentiert eine Kombination aus Zahn und Lücke. Aus der Periodendauer und der Anzahl der Zahnradzähne lässt sich die Drehzahl des Geberrades bestimmen, die mit der Drehzahl des eigentlich interessierenden Objekts – zum Beispiel eine Achse oder eine Spindel – identisch ist.

Jetzt kommt die Ortsauflösung ins Spiel: Damit der Hall-Chip über einen weiten Luftspalt (8) ein großes Differenzsignal erzeugen kann, muss die Zahngeometrie des Geberrades auf den Magnetkreis des Hallsensors, speziell auf den Abstand (7) der positiven und negativen Hallelement-Anordnung, angepasst werden. Ist die Verzahnung zu fein, entsteht ein schwaches Differenzsignal, ist die Verzahnung zu grob, entstehen über weite Bereiche undefinierte Signalzustände, die zu Fehlsignalen führen können.

Die Geberrad-Geometrie

Will man direkt die Drehzahl eines Zahnrades, z. B. in einem Getriebe messen, wird dieses Zahnrad vom Maschinenbauer etwa wie folgt beschrieben: Material 1.0503, Evolventenverzahnung, Eingriffswinkel 20 °, Modul 2, Zähnezahl 35, geradverzahnt ohne Profilverschiebung. Dies ist eine übliche Beschreibung der Verzahnungsgeometrie in der Sprache des Maschinenbaus. Das klingt für den Elektrotechniker vielleicht wie eine Fremdsprache. Ihre Aneignung wird sich aber mehr als lohnen, denn die Beschreibung des Maschinenbauers liefert eine eindeutige geometrische Angabe, die für die Auslegung des Sensorsystems wichtig ist und über dessen Ortsauflösung bestimmt. Sie ist außerdem nötig, um den für die vorliegende Anwendung spezifizierbaren Luftspaltbereich zu ermitteln. Je größer er ist, desto einfacher wird die teilweise recht komplizierte Sensormontage.

Wer muss sich anpassen?

Ob sich nun der Getriebehersteller oder der Sensorentwickler anpassen muss, ist für jede Anwendung neu abzuwägen. Beide unterliegen Zwängen: Der Entwickler des Messsystems kann die Ortsauflösung im Hallsensor nicht anpassen, weil diese durch den verwendeten Hall-Chip vorgegeben ist. Auf der anderen Seite ist der Getriebehersteller der Kunde und legt sein Zahnrad nach den mechanischen Kriterien aus, die nötig sind, damit das Zahnrad seine Primärfunktion erfüllen kann. Dass es optimal mit einem Hallsensor zusammenspielt, ist aus Sicht des Getriebeherstellers eine Sekundärfunktion. In der Praxis wird daher oft einer von drei Wegen gewählt:

➔ Der Hallsensor wird nach dem vorhandenen Geberrad ausgewählt.

➔ Es wird ein zusätzliches Geberrad verwendet, das kostengünstig und geometrisch auf den Hallsensor ausgelegt ist.

➔ Der maximale Luftspalt wird aus der vorhandenen Sensor-Geberradkombination ermittelt und die Einbauposition wird im Kundensystem so gewählt, dass die mechanischen Toleranzen an der gewählten Stelle minimal sind und innerhalb des ermittelten Luftspaltbereichs liegen.

Auslegung planen

Eine vollständige Simulation ist meistens nicht möglich, denn die mathematische Beschreibung des Hallsensors inklusive Magnetkreis und Geberrad beinhaltet sehr viele und oft nichtlineare physikalische Zusammenhänge, die das mathematische Modell sehr komplex werden lassen. Das Standardvorgehen zur Planung ist eine Kombination aus Simulation und Versuch.

Für eine Abschätzung zur Planung von ersten Versuchen hilft folgende, stark vereinfachte Betrachtung:

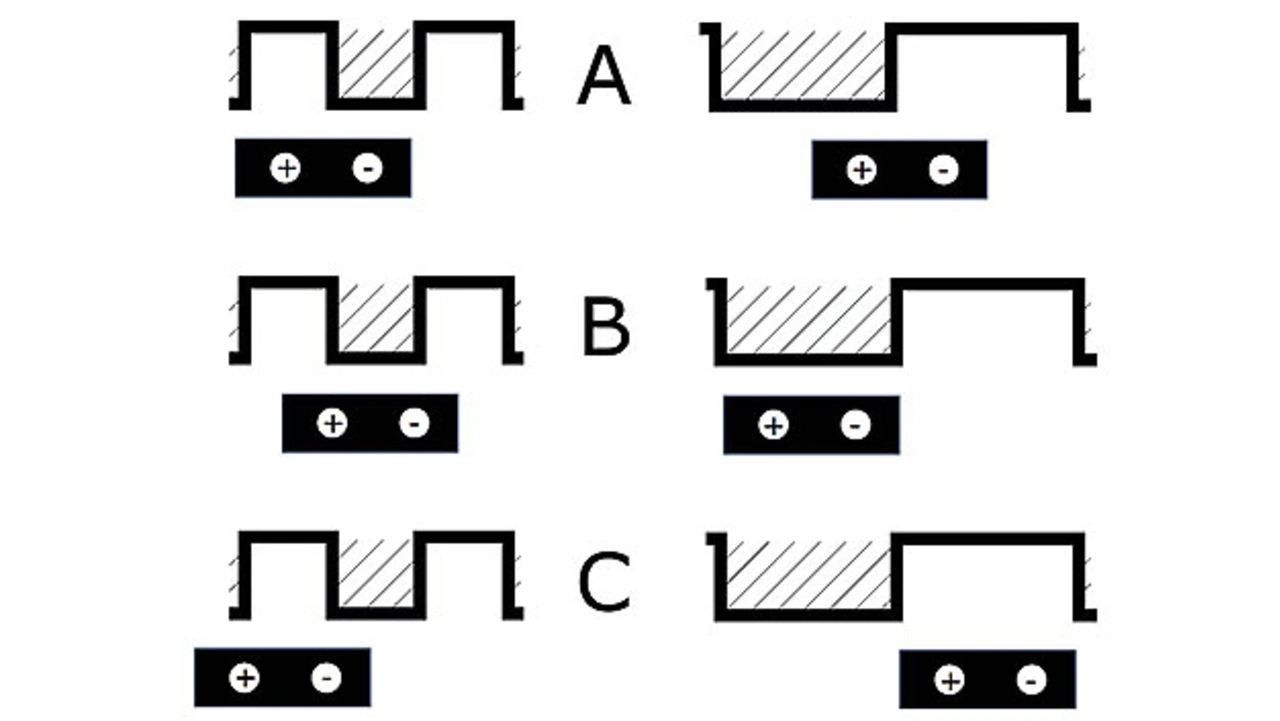

➔ Der Abstand der Hallelement-Anordnung im Hall-Chip ist der Ausgangspunkt. Nun wird angenommen, dass die maximale Signalamplitude erreicht wird, wenn eine Hallelement-Anordnung genau vor Zahn und die andere Anordnung vor Lücke steht (A) und umgekehrt. Für die Nulldurchgänge gilt die Annahme, dass beide Anordnungen gleichzeitig vor Zahn (B) und Lücke (C) stehen. Diese Annahmen werden ab einer mechanischen Zahn-Lücken-Länge von 2 × Abstand der Hallelement-Anordnung erfüllt (Bild 2, links). Damit ist die untere Grenze der geeigneten Zahn-Lücken-Länge festgelegt.

➔ Als obere Grenze sollte ein Wert von ca. 3 – 4 × Abstand der Hallelement-Anordnung gewählt werden (Bild 2, rechts). Diese obere Grenze ergibt sich aus der Forderung, dass das Signal einen sinusförmigen Verlauf und einen steilen, eindeutigen Nulldurchgang aufweisen soll. Dafür dürfen beide Hallelement-Anordnungen nicht über einen längeren Bereich hinweg gemeinsam Lücke oder gemeinsam Zahn sehen, was ab Zahn-Lücken-Längen ab circa dem dreifachen Abstand zwischen den beiden Hallelement-Anordnungen möglich wäre.

Für die Versuchsplanung kann ein Bereich zwischen 2 × und 3 – 4 × Hallelement-Anordnung angesetzt werden.

Versuch: Was zeigt die Realität?

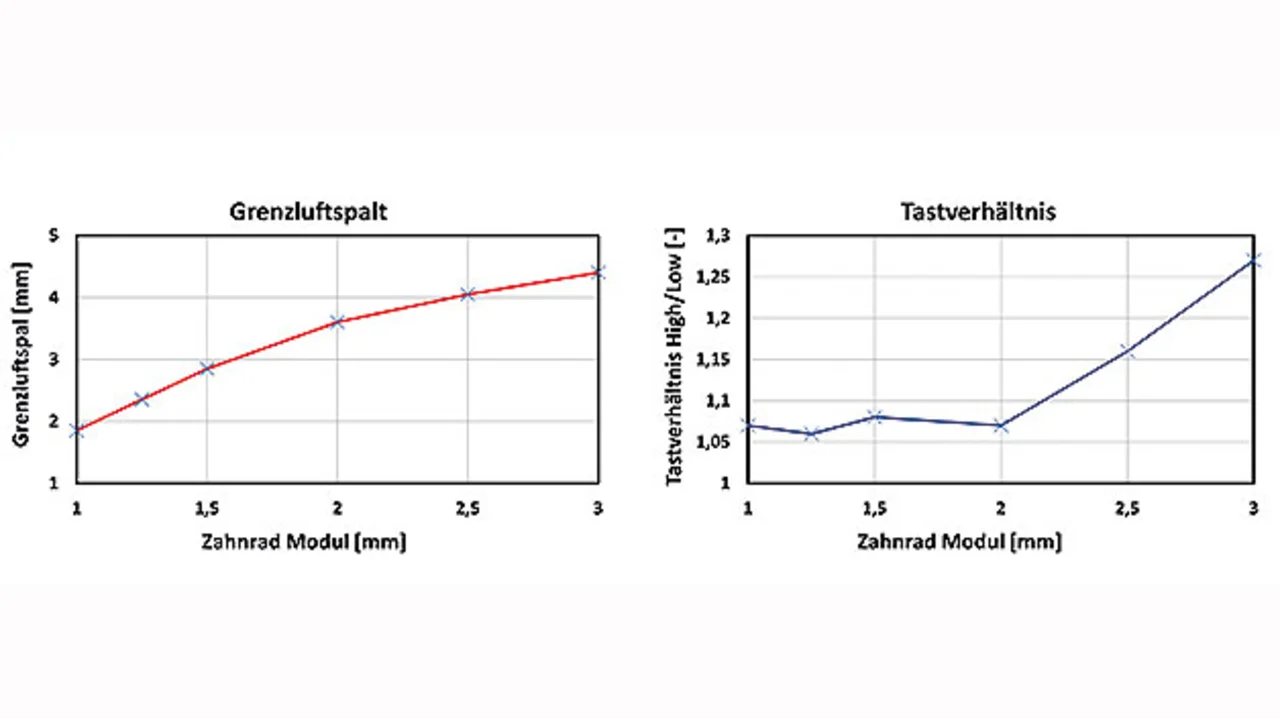

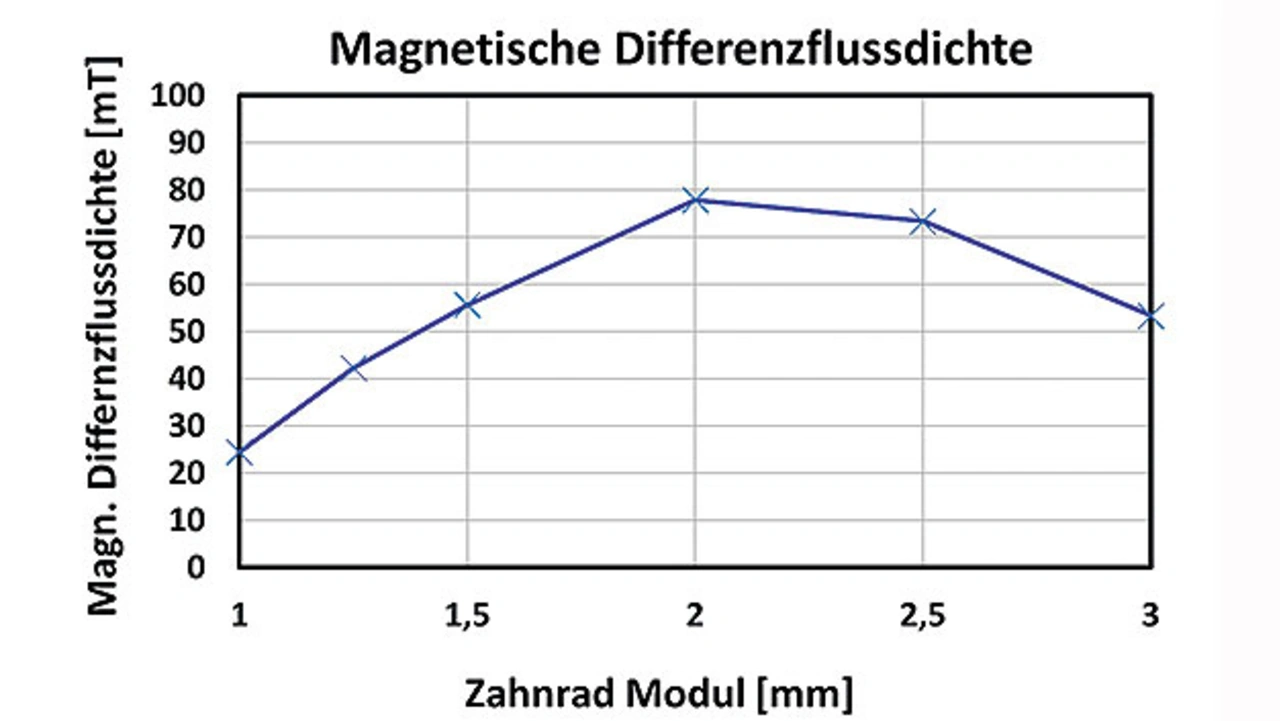

Bei welchem Zahnrad-Modul der Luftspalt maximal wird und wie die Signalstärke vom Zahnrad-Modul abhängt, lässt sich über zwei Versuche ermitteln.

Versuch 1: Maximaler Luftspalt

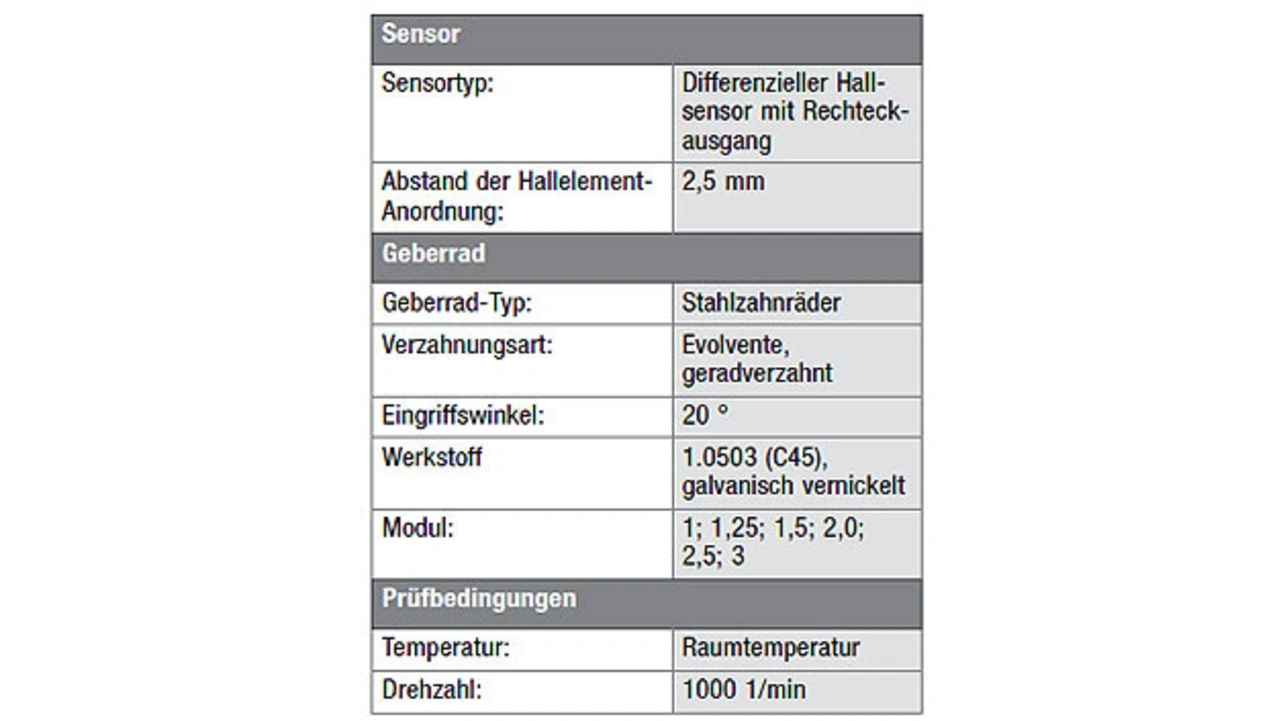

Ein differenzieller Hallsensor mit Rechtecksignalausgang wird mit Geberrädern mit unterschiedlichem Modul betrieben. Mit dieser Anordnung wird der maximale Luftspalt bestimmt, bei dem alle Zähne vollständig vom Hallsensor erkannt werden.

Hierzu wird der Luftspalt so lange vergrößert, bis Signalfehler auftreten. Danach wird der Luftspalt wieder verkleinert, bis das Signal vollständig vorhanden ist. Daraus ergibt sich der maximale Luftspalt. Ein Hinweis für einen nicht stabilen Nulldurchgang liefert ein erhöhter Flanken-Jitter des Rechtecksignals und eine Änderung des Tastverhältnisses der Signalperiode. Die Parameter für Hallsensor und Geberräder (Bild 4) sind in Tabelle 1 zusammengestellt und die Messergebnisse in Bild 3.

Die beiden Diagramme in Bild 3 zeigen, dass bei einem Modul von 2 ein weiter Grenzluftspalt genutzt werden kann und ein stabiles Tastverhältnis sichergestellt ist. Damit ist das Zahnrad mit Modul 2 der vielversprechendste Kandidat für weitere Systemtests.

Die Länge eines Paares aus Zahn und Lücke ergibt sich aus der Formel: Zahn-Lücken-Länge [mm] = Modul [mm] × π = 2 mm × π ≈ 6,3 mm.

Teilt man die Zahn-Lücken-Länge durch den Abstand der Hallelement-Anordnung von 2,5 mm ergibt sich ein Wert von ungefähr 2,5, der gut im abgeschätzten Bereich zwischen 2 × und 3 – 4 × Hallelement-Anordnung liegt.

Versuch 2: Signalstärke

Um das Ergebnis tiefergehend zu untersuchen, wurde ein Prototypsensor aufgebaut. Er besteht aus einem nahezu identischen Magnetkreis und einem analog messenden differenziellen Hallsensor, der das analoge magnetische Signal ohne Digitalisierung ausgibt. Diese analoge Spannung ist ein direktes Maß für die magnetische Differenzflussdichte an den Hallelementen und gibt somit Auskunft über die interne Signalstärke im Sensor.

In Bild 5 wurde die magnetische Differenzflussdichte über verschiedene Zahnrad-Module aufgetragen. Die Darstellung zeigt, dass die magnetische Flussdichte bei einem Luftspalt von 1 mm und einem Zahnrad-Modul von 2 maximal ist. Das bestätigt die Abschätzung aus Versuch 2. Da die Zahnräder nur mit fest abgestuften Modul-Werten verfügbar sind, lässt sich keine Aussage über das Verhalten zwischen diesen Messwerten treffen.

Zusammenfassung

Bei der Auslegung von Hall-Drehzahlsensoren ist es notwendig die Kombination aus Sensor und Geberrad gemeinsam zu betrachten. Die Spezifikationen von Hallsensor und Getriebezahnrad unterscheiden sich deutlich bezüglich der Namensgebung und der beschreibenden Größen, lassen sich aber geometrisch zusammenführen. Die funktionale Absicherung des Hall-Drehzahlsensors ist komplex und bedarf einer genauen Systembetrachtung. Über den vereinfachten Ansatz einer abgeschätzten Ortsauflösung des Hall-Drehzahlsensors lässt sich jedoch eine Vorauswahl von Hallsensoren und Geberrädern treffen, die für eine funktionale Absicherung eine gute Ausgangsbasis liefern können.

Der Autor

Arno Erzberger

ist selbstständiger Sensor-Technologie- berater und Gründer von ONRAsens. Er studierte Maschinenbau an der Universität Karlsruhe (T.H.) mit der Vertiefungsrichtung Mess- und Regelungstechnik sowie Schwingungslehre. Im Laufe seiner 21-jährigen Berufslaufbahn war er bei drei deutschen Technologiekonzernen in der Sensorentwicklung, dem technischen Vertrieb und in der Technologiestrategie tätig.

Erzberger@ONRAsens.com