Remote Testing

Antworten statt Daten

Fortsetzung des Artikels von Teil 1

Unabdingbar: Plausibilitätskontrolle

Vor der eigentlichen Analyse der aufgenommenen Messdaten steht die Plausibilitätskontrolle. Sind die ausgesendeten Daten überhaupt sinnvoll? Ist die Apparatur in Ordnung? Sollte beispielsweise irgendwo eine Temperatur von 5000 °C gemeldet werden, dann liegt mit Sicherheit ein schwerer Defekt vor. Weiterhin ist sicherzustellen: Misst der Sensor die Messdaten am richtigen Ort, oder ist er möglicherweise vom Objekt abgefallen? Das muss von fern her überprüfbar sein; einen Wartungsingenieur hinzuschicken, wäre viel zu teuer.

All das bringt schon einmal enorme Einsparungen bei der Datenübertragung. Letztlich ist das aber für den Betreiber immer noch zu wenig. Er braucht sichere Grundlagen zum Handeln, mehr als nur „Ist meine Anlage derzeit sicher oder muss ich abschalten?“ Er will zuverlässige Angaben darüber, wie lange die die Sicherheit noch gewährleistet ist, im Sinne von „Wann muss ich welche Wartungsarbeiten durchführen?“ Reaktive Instandhaltung, sprich Reparatur, kommt zu spät, präventive kommt häufig zu früh und ist dann Geldverschwendung. Allein zustandsorientierte ist wirtschaftlich; damit ist die Lebensdauer kritischer Maschinenelemente maximal nutzbar – zu minimalen Kosten. Und wenn ein Schaden aufgetreten ist, will man wissen: Wie ist es dazu gekommen? Was hat sich in der Zeit vorher abgespielt? Was muss ich abändern, damit er nicht wieder auftritt? Die Kunst ist es also, mit der aufgenommen Datenflut richtig umzugehen, daraus qualitativ bessere Daten zu gewinnen – in der Menge drastisch reduziert, aber mit konkreten Aussagen. „Wenn wir unser Tun und Lassen in der Messtechnik darauf begrenzen, dass wir nur zuschauen, dann hilft uns das nichts. Wir müssen Antworten verlangen von der Messtechnik. Das gilt für die gesamte Messkette von der Sensorik bis zu Messgerät“, fordert Peter Scholz,

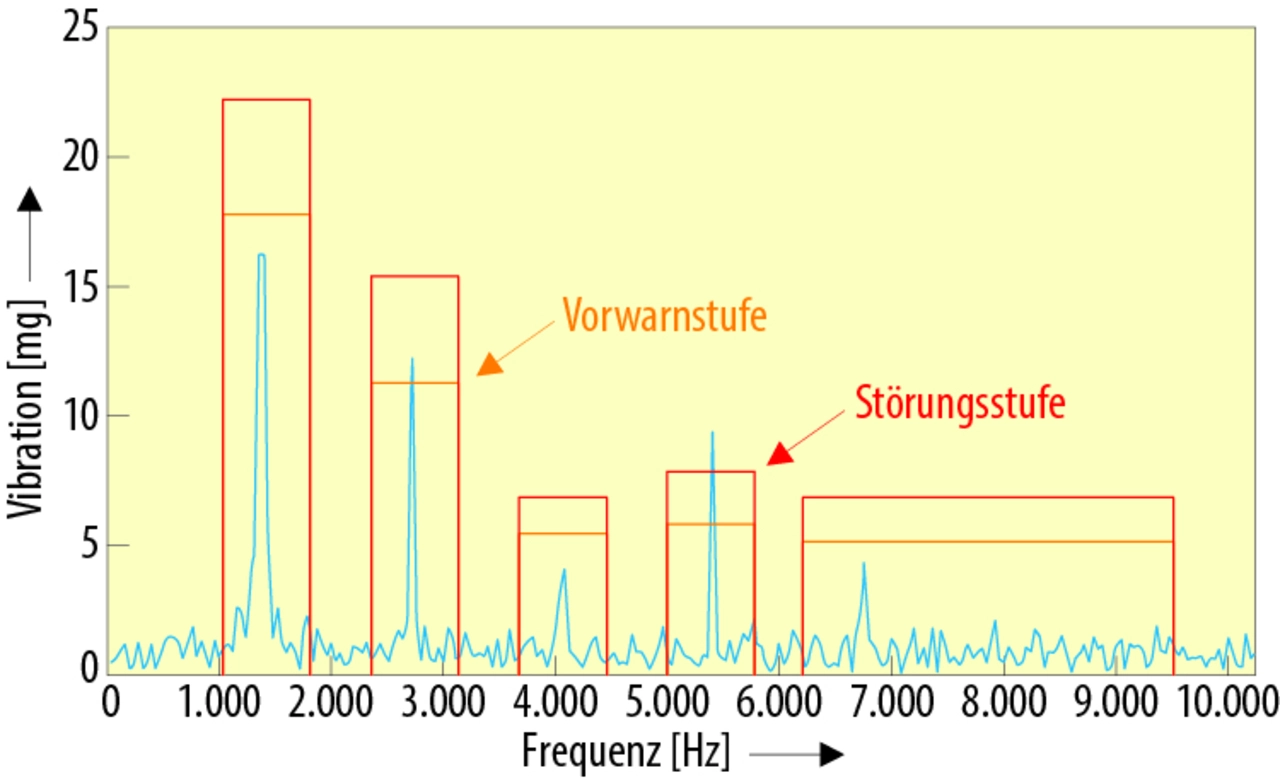

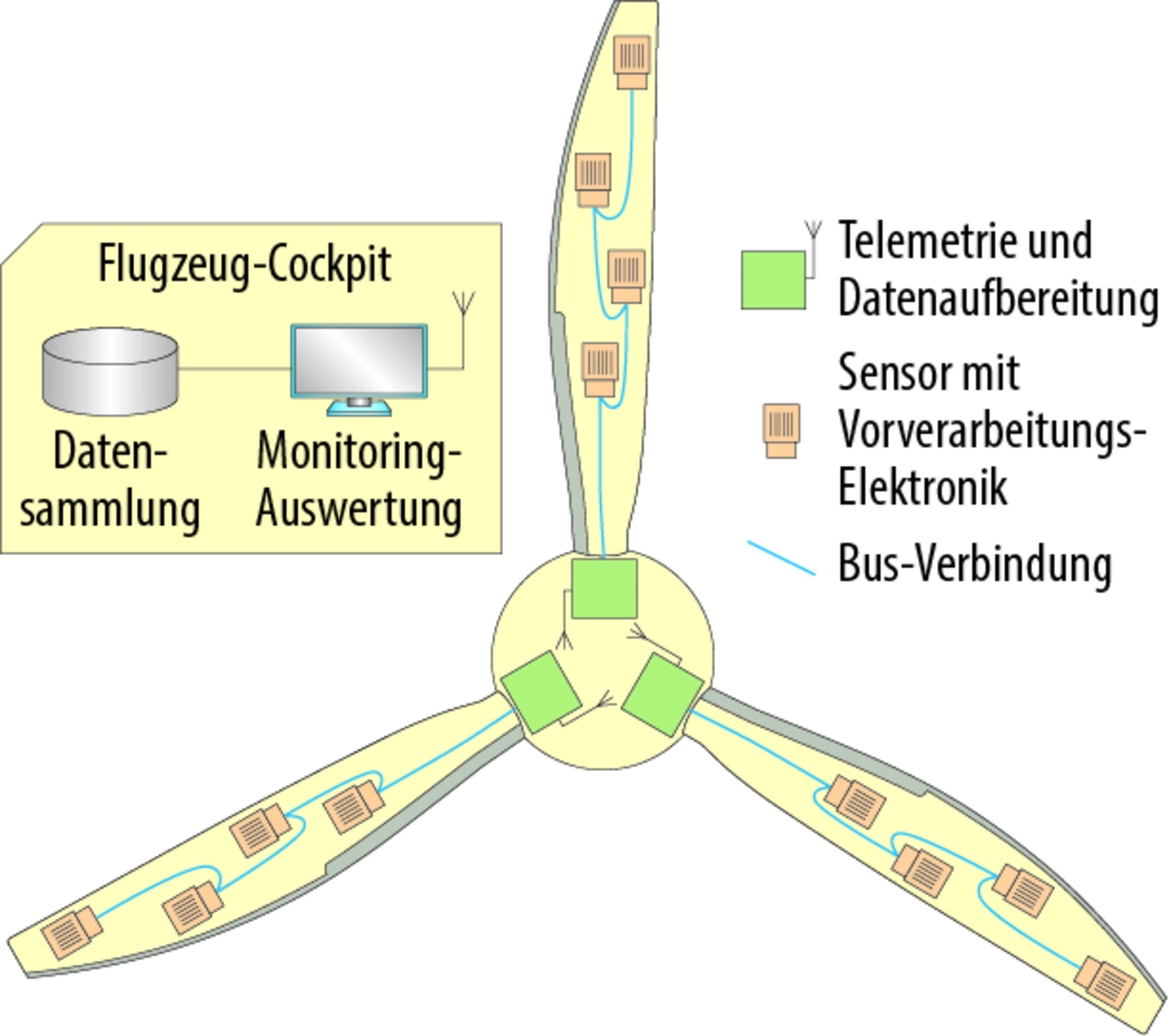

Für verlässliche Prognosen reicht die klassische Überwachung mittels Aufnahme von mechanischen, thermischen und elektrischen Größen nicht weit. Ein erweitertes Prinzip ist „Condition Monitoring“ (CM). Zu den vielen verwendeten Methoden gehört hier z. B. eine Analyse von Schwingungsspektren, etwa von Lagern. Das Geräusch eines guten Lagers ist bekannt, das eines verschlissenen ebenfalls. Wenn sich das Spektrum im Laufe der Betriebszeit in Richtung „schlechter“ verschiebt, dann ist das mittels Fourier-Analyse erkennbar, Bild 1. Für solche Zwecke gibt es bereits fertige Module, die 3D-Schwingungsaufnehmer und die gesamte Signalverarbeitung enthalten [1]. Eine andere Methode besteht darin, etwa mit Piezo-Aktoren aktiv mechanische Schwingungen in eine Struktur (z. B. das Rotorblatt eines Windgenerators) einzuspeisen und dann zu messen, was davon an einer anderen Stelle ankommt. So sind bei Faserverbundwerkstoffen intakte und geschädigte Strukturen klar unterscheidbar, Bild 2 [2]. Auf dieser Basis sind dann auch Aussagen möglich im Sinne von „Drei Monate kann die Anlage noch bedenkenlos laufen, aber dann sind die und die Wartungsarbeiten fällig“.

Haben derartige Techniken heute einen hohen Stand erreicht, so bleibt die Realität dennoch häufig weit hinter den Erwartungen zurück. Insbesondere gibt es kaum universelle Ansätze; fast alle CM-Systeme sind von den Herstellern der Anlagen selbst konzipiert, ganz einfach deshalb, weil nur sie selbst diese genügend genau kennen. So etwas wie ein freier Markt dafür hat sich nicht gebildet.

Jobangebote+ passend zum Thema

- Antworten statt Daten

- Unabdingbar: Plausibilitätskontrolle

- „Remote Testing“ ist überlegen